Im Grunde ist ein Pyrolyse-Reaktor ein spezialisierter Ofen, der dafür ausgelegt ist, Material in Abwesenheit von Sauerstoff thermisch zu zersetzen. Obwohl es viele Bauformen gibt, werden sie primär nicht nach Namen, sondern nach drei Schlüsselprinzipien der Betriebsweise kategorisiert: wie sie beschickt werden (Batch oder kontinuierlich), wie sie Wärme übertragen und wie sie das Material während des Prozesses handhaben (z. B. fest, bewegt oder fluidisiert). Die gängigsten Typen, denen Sie begegnen werden, sind Festbettreaktoren, Wirbelschichtreaktoren und Drehrohrofenreaktoren.

Die spezifische Art des Pyrolyse-Reaktors wird nicht zufällig gewählt; sie ist eine direkte Folge des gewünschten Ergebnisses. Das Reaktordesign ist darauf ausgelegt, Temperatur und Verweilzeit zu steuern, was wiederum bestimmt, ob das Hauptprodukt feste Biokohle, flüssiges Bioöl oder brennbare Gase sein wird.

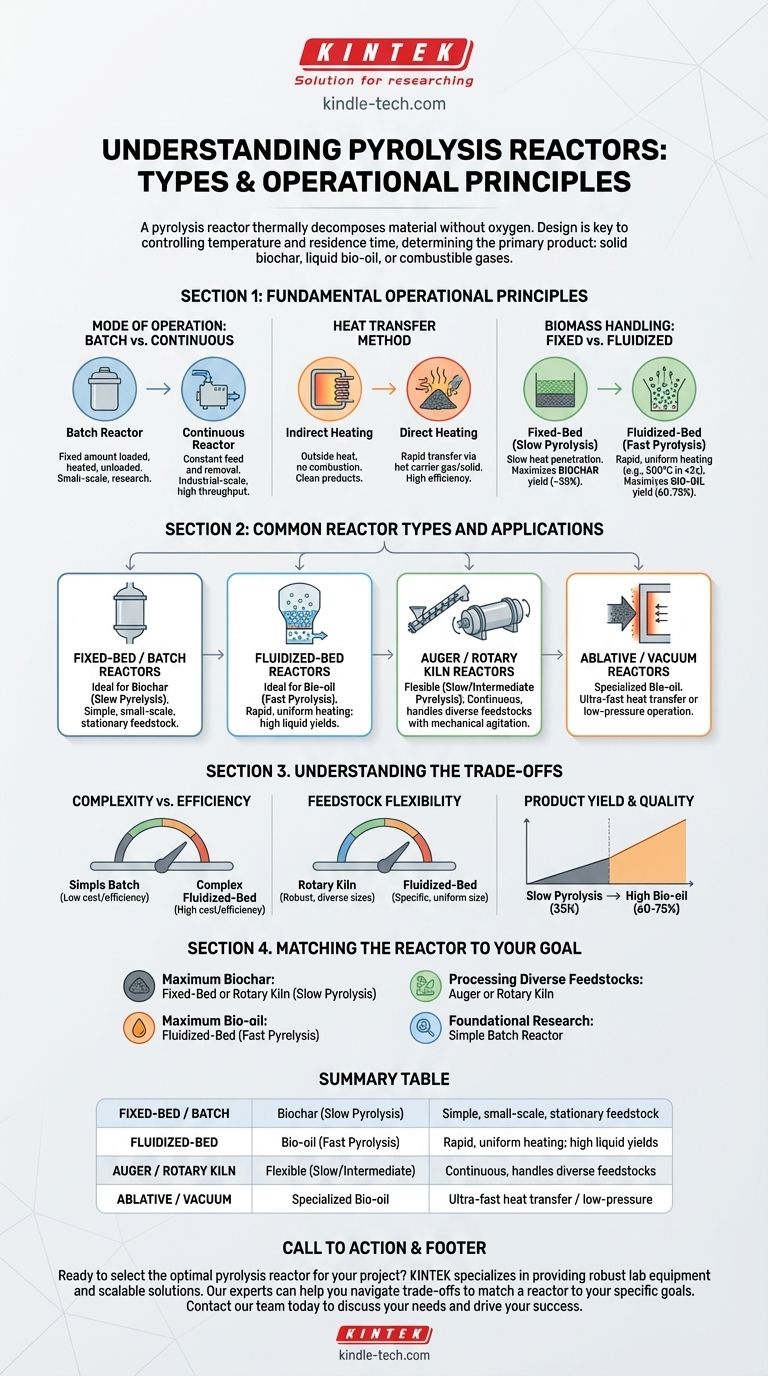

Die grundlegenden Prinzipien des Reaktordesigns

Um die verschiedenen „Typen“ von Reaktoren zu verstehen, müssen Sie zunächst die technischen Prinzipien verstehen, die sie unterscheiden. Der Name eines Reaktors ist lediglich eine Bezeichnung für seine einzigartige Kombination dieser Prinzipien.

Betriebsart: Batch vs. Kontinuierlich

Batch-Reaktoren (oder Chargenreaktoren) sind die einfachste Form. Eine festgelegte Menge an Ausgangsmaterial wird in einen versiegelten Behälter gefüllt, für eine bestimmte Dauer erhitzt, und dann werden die Produkte entfernt, bevor die nächste Charge beginnt. Dies ist üblich für Forschung im Labormaßstab und kleinere Betriebe.

Kontinuierliche Reaktoren sind für die Produktion im industriellen Maßstab konzipiert. Das Ausgangsmaterial wird ständig in das System eingespeist, und die Produkte werden kontinuierlich entfernt, was einen unterbrechungsfreien Betrieb und einen höheren Durchsatz ermöglicht.

Wärmeübertragungsmethode

Die Effizienz und Geschwindigkeit der Pyrolyse wird dadurch bestimmt, wie schnell und gleichmäßig Wärme auf das Ausgangsmaterial übertragen wird.

Indirekte Erwärmung ist am häufigsten. Die Reaktorkammer wird von außen beheizt, und die Wärme wird durch Leitung und Konvektion auf das Material übertragen. Dies verhindert eine Verbrennung und hält die entstehenden Produkte „sauber“.

Direkte Erwärmung beinhaltet die Verwendung eines heißen Trägergases oder Feststoffs (wie Sand), das direkt mit dem Ausgangsmaterial vermischt wird. Dies ermöglicht eine extrem schnelle Wärmeübertragung, was für bestimmte Arten der Pyrolyse unerlässlich ist.

Handhabung der Biomasse: Fest vs. Fluidisiert

Dies ist wohl die kritischste Unterscheidung, da sie die Prozessgeschwindigkeit und das resultierende Produkt direkt beeinflusst.

Festbettreaktoren halten, ähnlich wie ein einfaches Batch-System, das Ausgangsmaterial stationär. Die Wärme dringt langsam in das Material ein, was dieses Design ideal für die langsame Pyrolyse macht, bei der das Ziel die Maximierung der Produktion von Biokohle ist.

Wirbelschichtreaktoren suspendieren die Partikel des Ausgangsmaterials in einem Hochgeschwindigkeitsstrom heißer Gase. Diese „Fluidisierung“ stellt sicher, dass jedes Partikel von Hitze umgeben ist, was zu extrem schnellen und gleichmäßigen Temperaturanstiegen führt. Dieses Design ist der Standard für die schnelle Pyrolyse, die darauf abzielt, die Ausbeute an flüssigem Bioöl zu maximieren.

Gängige Reaktortypen und ihre Anwendungen

Mit diesen Prinzipien im Hinterkopf werden die spezifischen Reaktortypen viel klarer. Sie sind einfach praktische Anwendungen dieser Konzepte.

Festbettreaktoren und Batch-Reaktoren

Dies sind einfache, versiegelte Behälter, die häufig für die langsame Pyrolyse verwendet werden. Ihr unkompliziertes Design und ihre einfache Bedienung machen sie ideal für Anwendungen im kleinen Maßstab oder wenn das Hauptziel die Herstellung von hochwertiger Biokohle ist.

Wirbelschichtreaktoren

Diese Systeme sind die Arbeitspferde der schnellen Pyrolyse zur Bioölproduktion. Durch das Einblasen eines heißen Gases durch ein Bett aus Sand und Ausgangsmaterial erreichen sie die schnelle Wärmeübertragung (z. B. Erhitzung auf 500 °C in unter 2 Sekunden), die notwendig ist, um organische Dämpfe zu knacken, bevor sie sich weiter zu Gas zersetzen können.

Schnecken- und Drehrohrofenreaktoren

Dies sind kontinuierliche, mechanisch bewegte Reaktoren. Ein Schneckenreaktor verwendet eine große Förderschnecke, um Material durch ein beheiztes Rohr zu drücken, während ein Drehrohrofen ein großer, rotierender Zylinder ist. Die ständige Durchmischung gewährleistet eine gleichmäßige Erwärmung und macht sie sehr effektiv bei der Verarbeitung unterschiedlicher oder schwieriger Ausgangsmaterialien. Sie können sowohl für langsame als auch für mittlere Pyrolyse eingestellt werden.

Ablative und Vakuumreaktoren

Dies sind spezialisiertere Designs. Bei der ablativen Pyrolyse wird das Ausgangsmaterial gegen eine heiße, bewegliche Oberfläche gepresst, wodurch durch mechanische Kraft eine ultraschnelle Wärmeübertragung erreicht wird. Die Vakuum-Pyrolyse arbeitet bei niedrigem Druck, was den Siedepunkt der Pyrolysedämpfe senkt, sodass sie schnell entfernt werden können, um ihre Qualität als Bioöl zu erhalten.

Verständnis der Kompromisse

Die Wahl eines Reaktors beinhaltet die Abwägung von Kosten, Komplexität und dem gewünschten Ergebnis. Es gibt keinen einzigen „besten“ Typ.

Komplexität vs. Effizienz

Einfache Batch-Reaktoren sind kostengünstig in der Anschaffung und im Betrieb, aber weniger effizient und haben einen geringen Durchsatz. Komplexe Systeme wie zirkulierende Wirbelschichtreaktoren bieten eine überlegene Wärmeübertragung und Produktkontrolle, sind aber mit erheblich höheren Kapital- und Betriebskosten verbunden.

Flexibilität des Ausgangsmaterials

Reaktoren wie Drehrohrofenreaktoren sind robust und können eine Vielzahl von Größen und Feuchtigkeitsgehalten des Ausgangsmaterials verarbeiten. Im Gegensatz dazu erfordern Wirbelschichtreaktoren sehr spezifische, einheitliche Partikelgrößen, um korrekt zu funktionieren, was oft eine umfangreiche Vorbehandlung des Rohmaterials erfordert.

Produktausbeute und Qualität

Das Reaktordesign ist die primäre Steuerung für die Produktverteilung. Reaktoren für schnelle Pyrolyse (Wirbelschicht, ablativen) sind darauf ausgelegt, die Ausbeute an flüssigem Bioöl zu maximieren, oft mit Ausbeuten von 60–75 % nach Gewicht. Reaktoren für langsame Pyrolyse (Festbett) sind darauf ausgelegt, die feste Biokohle zu maximieren, typischerweise mit einer Ausbeute von etwa 35 %.

Den Reaktor auf Ihr Ziel abstimmen

Ihre Wahl des Reaktors sollte ausschließlich von Ihrem primären Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Biokohleproduktion liegt: Ein Prozess der langsamen Pyrolyse in einem einfachen Festbettreaktor oder Drehrohrofenreaktor ist Ihr direkteste Weg.

- Wenn Ihr Hauptaugenmerk auf der maximalen Bioölausbeute liegt: Sie müssen einen Reaktor für schnelle Pyrolyse verwenden, wobei Wirbelschichtsysteme die am besten erprobte und gängigste Technologie sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung unterschiedlicher oder nicht einheitlicher Ausgangsmaterialien liegt: Mechanisch bewegte Systeme wie Schnecken- oder Drehrohrofenreaktoren bieten die größte betriebliche Flexibilität.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder Tests im kleinen Maßstab liegt: Ein einfacher, kostengünstiger Batch-Reaktor bietet die notwendige Kontrolle ohne die Komplexität des industriellen Maßstabs.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, von der bloßen Auflistung von Reaktornamen zu einer fundierten technischen Entscheidung basierend auf Ihrem spezifischen Ziel überzugehen.

Zusammenfassungstabelle:

| Reaktortyp | Ideal für (Hauptprodukt) | Schlüsselmerkmal |

|---|---|---|

| Festbett / Batch | Biokohle (langsame Pyrolyse) | Einfach, klein, stationäres Ausgangsmaterial |

| Wirbelschicht | Bioöl (schnelle Pyrolyse) | Schnelle, gleichmäßige Erwärmung; hohe Flüssigkeitsausbeuten |

| Schnecke / Drehrohrofen | Flexibel (langsam/intermediär) | Kontinuierlich, verarbeitet diverse Ausgangsmaterialien |

| Ablativ / Vakuum | Spezialisiertes Bioöl | Ultraschnelle Wärmeübertragung oder Niederdruckbetrieb |

Bereit, den optimalen Pyrolyse-Reaktor für Ihr Projekt auszuwählen? Der richtige Reaktor ist entscheidend für das Erreichen Ihrer Zielausbeuten an Biokohle, Bioöl oder Gas. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und skalierbarer Lösungen für die Pyrolyse-Forschung und -Entwicklung. Unsere Experten können Ihnen helfen, die Kompromisse bei Komplexität, Effizienz und Flexibilität des Ausgangsmaterials abzuwägen, um einen Reaktor für Ihr spezifisches Ziel zu finden. Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen an den Pyrolyseprozess und wie unsere Ausrüstung Ihren Erfolg vorantreiben kann, zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Wie heiß ist ein Industrieofen? Die kritischen Temperaturen für Zement, Keramik und mehr.

- Was ist die Pyrolyse von Biomasse zur Wasserstofferzeugung? Ein Leitfaden für kohlenstoffnegativen grünen Wasserstoff

- Wie hoch ist die Temperatur bei der langsamen Pyrolyse? Optimierung für die Herstellung von hochwertigem Pflanzenkohle (Biochar)

- Wie ist die Pyrolyse im Abfallmanagement nützlich? Verwandeln Sie Abfall in Energie und wertvolle Produkte

- Was sind die Temperaturstufen der Pyrolyse? Steuern Sie Ihre Ausbeute von Biokohle bis Synthesegas

- Wovon hängt die Effizienz des Pyrolyseprozesses ab? Optimierung von Einsatzmaterial und Reaktorsteuerung

- Was ist ein Beispiel für Kalzinierung? Der industrielle Prozess von Kalkstein zu Kalk

- Was sind die Endprodukte der Kunststoffpyrolyse? Verwandeln Sie Abfall in wertvolle Kraftstoffe & Chemikalien