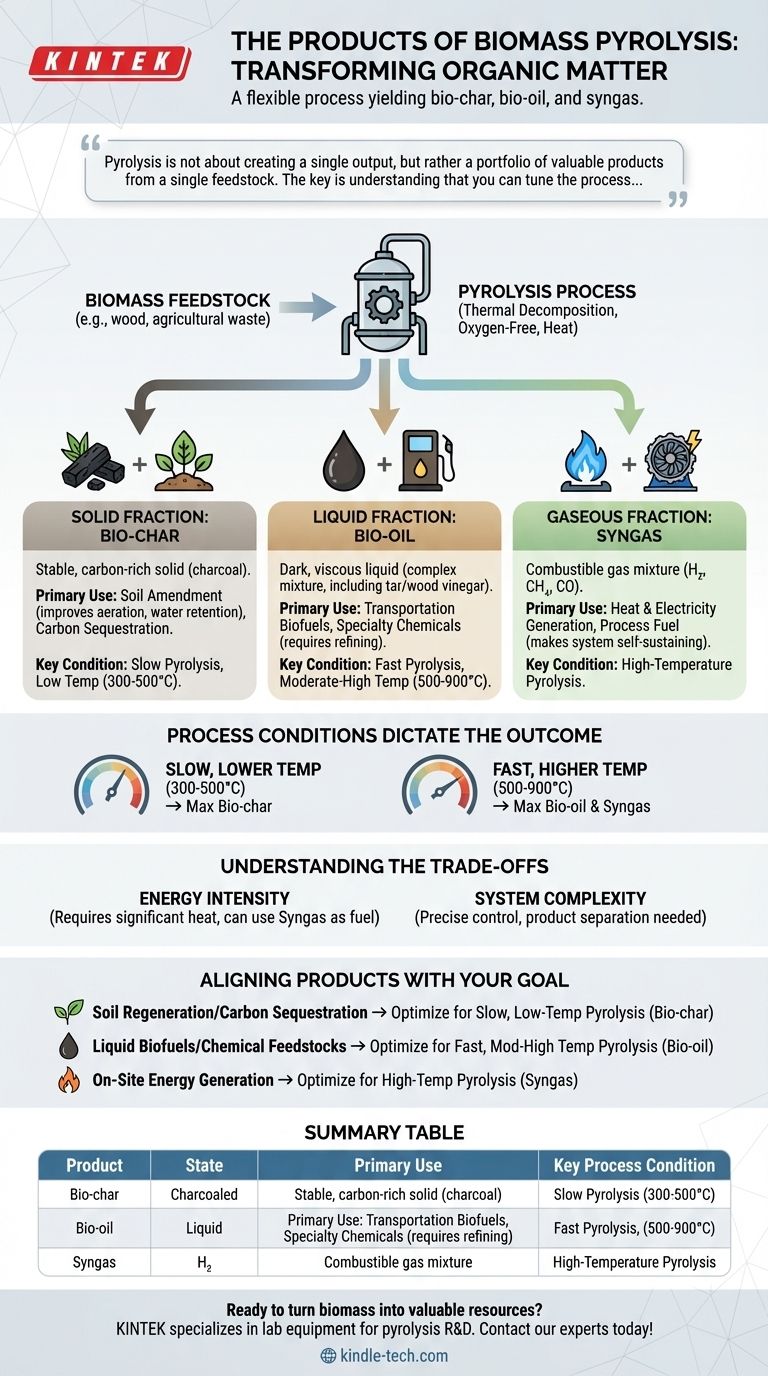

Kurz gesagt, die Biomassepyrolyse wandelt organisches Material in drei verschiedene Produktkategorien um. Sie liefert einen festen, kohlenstoffreichen Rückstand, der als Biokohle bezeichnet wird, eine komplexe flüssige Mischung, bekannt als Bioöl, und eine Mischung aus nicht kondensierbaren Gasen, genannt Synthesegas. Der genaue Anteil und die chemische Zusammensetzung dieser drei Produkte hängen vollständig von der verwendeten Biomasseart und der spezifischen Temperatur und Geschwindigkeit des Pyrolyseprozesses ab.

Bei der Pyrolyse geht es nicht darum, ein einzelnes Produkt zu erzeugen, sondern ein Portfolio wertvoller Produkte aus einem einzigen Ausgangsmaterial. Der Schlüssel liegt im Verständnis, dass man den Prozess – hauptsächlich Temperatur und Heizrate – so einstellen kann, dass die Produktion von fester Biokohle, flüssigem Bioöl oder brennbarem Synthesegas gezielt gefördert wird, je nach dem Endziel.

Die drei Kernprodukte der Pyrolyse

Pyrolyse ist ein Prozess der thermischen Zersetzung in einer sauerstofffreien Umgebung. Durch Erhitzen von Biomasse zerlegen wir ihre Kernbestandteile – Zellulose, Hemizellulose und Lignin – in grundlegendere, nützliche Substanzen in drei Aggregatzuständen.

Die feste Fraktion: Biokohle

Biokohle ist der stabile, kohlenstoffreiche Feststoff, der übrig bleibt, nachdem die flüchtigen Bestandteile der Biomasse ausgetrieben wurden. Sie ist funktionell eine Form von Holzkohle.

Ihre Hauptanwendung ist als Bodenverbesserer. Die poröse Struktur der Biokohle verbessert die Bodendurchlüftung und Wasserspeicherung und bietet eine stabile Möglichkeit, Kohlenstoff über lange Zeiträume wieder im Boden zu binden.

Die flüssige Fraktion: Bioöl

Wenn das Pyrolysegas abkühlt, kondensiert ein Teil davon zu einer dunklen, viskosen Flüssigkeit. Dies ist Bioöl, eine komplexe Mischung, die auch Komponenten wie Teer und Holzessig enthalten kann.

Diese flüssige Fraktion ist energiedicht und stellt eine bedeutende Chance dar. Durch weitere Raffination kann Bioöl zu Transportkraftstoffen und anderen wertvollen Spezialchemikalien aufgewertet werden.

Die gasförmige Fraktion: Synthesegas

Die verbleibenden nicht kondensierbaren Gase bilden das sogenannte Synthesegas oder Synthesegas. Dies ist eine Mischung aus brennbaren und nicht brennbaren Komponenten.

Die wertvollen brennbaren Gase umfassen Wasserstoff (H₂), Methan (CH₄) und Kohlenmonoxid (CO). Das Synthesegas kann direkt verbrannt werden, um Wärme und Elektrizität zu erzeugen, oft zur Befeuerung des Pyrolyseprozesses selbst, wodurch das System energieeffizienter wird.

Wie Prozessbedingungen das Ergebnis bestimmen

Sie können nicht gleichzeitig einen maximalen Ertrag aller drei Produkte erzielen. Das Ergebnis ist ein direktes Ergebnis der von Ihnen gewählten Prozessbedingungen, wodurch die Pyrolyse zu einem flexiblen Werkzeug und nicht zu einem festen Verfahren wird.

Die entscheidende Rolle der Temperatur

Die Temperatur ist der primäre Hebel zur Steuerung der Produktverteilung. Die allgemeine Beziehung ist unkompliziert.

Langsame Pyrolyse bei niedrigerer Temperatur (ca. 300-500°C) ermöglicht mehr Zeit für die Bildung fester Kohlenstoffstrukturen, wodurch der Ertrag an Biokohle maximiert wird.

Schnelle Pyrolyse bei höherer Temperatur (ca. 500-900°C) zersetzt die Biomasse schnell und verdampft sie, um den Ertrag an Bioöl und Synthesegas zu maximieren, während der feste Rückstand minimiert wird.

Der Einfluss des Biomassetyps

Auch das Ausgangsmaterial oder der Rohstoff spielt eine Rolle. Das Verhältnis von Zellulose, Hemizellulose und Lignin in verschiedenen Biomassearten (z.B. Holzspänen vs. Agrarstroh) beeinflusst die endgültige Produktzusammensetzung, da diese Komponenten bei unterschiedlichen Temperaturen und Raten zersetzt werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Pyrolyse keine einfache Lösung. Es handelt sich um einen technischen Prozess mit inhärenten Komplexitäten, die für einen effizienten und zuverlässigen Betrieb bewältigt werden müssen.

Energieintensität

Das Erreichen und Aufrechterhalten von Pyrolysetemperaturen erfordert einen erheblichen Energieeinsatz. Ein gut konzipiertes System mildert dies, indem es das erzeugte Synthesegas als Brennstoffquelle nutzt, um die notwendige Prozesswärme bereitzustellen und so einen sich selbst erhaltenden Betrieb zu schaffen.

Systemkomplexität

Die Erzielung eines konsistenten, qualitativ hochwertigen Produkts erfordert eine präzise Kontrolle von Temperatur, Druck und Verarbeitungszeit. Darüber hinaus erhöhen die nachgeschaltete Sammlung und Trennung der Produkte – wie das Kondensieren des Bioöls und das Reinigen des Synthesegases – die technische Komplexität und die Kosten des Gesamtsystems.

Produkte an Ihr Hauptziel anpassen

Ihr Ansatz zur Pyrolyse sollte von dem Produkt bestimmt werden, das Sie am meisten schätzen. Der Prozess kann optimiert werden, um deutlich unterschiedliche kommerzielle oder umweltbezogene Ziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Bodenregeneration und Kohlenstoffbindung liegt: Optimieren Sie für eine langsame Pyrolyse bei niedrigerer Temperatur, um den Ertrag an stabiler Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigen Biokraftstoffen oder chemischen Rohstoffen liegt: Setzen Sie schnelle Pyrolyse bei mittleren bis hohen Temperaturen ein, um die Produktion und Abscheidung von Bioöl zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung vor Ort aus Abfällen liegt: Konfigurieren Sie das System für hohe Temperaturen, um die Synthesegasproduktion zu maximieren, das dann zum Antrieb von Turbinen oder zur Bereitstellung von Prozesswärme verwendet werden kann.

Letztendlich ist die Betrachtung der Pyrolyse als flexible Raffinerie und nicht als fester Prozess der Schlüssel zur Umwandlung von Biomasseabfällen in gezielte, hochwertige Ressourcen.

Zusammenfassungstabelle:

| Produkt | Zustand | Hauptverwendung | Wichtige Prozessbedingung |

|---|---|---|---|

| Biokohle | Fest | Bodenverbesserer, Kohlenstoffbindung | Langsame Pyrolyse, niedrige Temperatur (300-500°C) |

| Bioöl | Flüssig | Biokraftstoff, chemischer Rohstoff | Schnelle Pyrolyse, mittlere bis hohe Temperatur (500-900°C) |

| Synthesegas | Gas | Wärme, Elektrizität, Prozessbrennstoff | Hochtemperaturpyrolyse |

Bereit, Biomasse in wertvolle Ressourcen umzuwandeln? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Egal, ob Sie für die Biokohle-, Bioöl- oder Synthesegasproduktion optimieren, unsere präzisen Temperaturregelsysteme und Reaktoren können Ihnen helfen, Ihre Ziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Biomassekonversionsprojekte Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vertikaler Labortiegelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Pyrolysebehandlung für gefährliche Abfälle? Abfall sicher in Ressourcen umwandeln

- Wie funktioniert Biomassepyrolyse? Verwandeln Sie organische Abfälle in Bio-Öl, Biokohle und Synthesegas

- Welche Parameter beeinflussen die Pyrolyse? Beherrschen Sie die 4 wichtigsten Stellschrauben für optimale Ergebnisse

- Was ist der Vorteil der Pyrolyse? Umwandlung von Abfall in hochwertige Biokraftstoffe und Pflanzenkohle

- Wie viel Energie verbraucht eine Pyrolyseanlage? Erreichen Sie den Status eines Netto-Energieproduzenten

- Was ist der Prozess der Pyrolyseerhitzung? Ein Leitfaden zur sauerstofffreien thermischen Zersetzung

- Was ist der Unterschied zwischen Pyrolyse und unvollständiger Verbrennung? Die entscheidende Rolle des Sauerstoffs bei thermischen Prozessen

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen