Obwohl sie für ihr Aussehen geschätzt werden, sind die Hauptnachteile von Vollkeramikrestaurationen ihre inhärente Sprödigkeit, ihr Potenzial, die gegenüberliegenden natürlichen Zähne abzunutzen, und die anspruchsvollen, techniksensitiven Verfahren, die für eine erfolgreiche, langfristige Verklebung erforderlich sind. Diese Faktoren bedeuten, dass sie nicht universell für jede klinische Situation oder jeden Patienten geeignet sind.

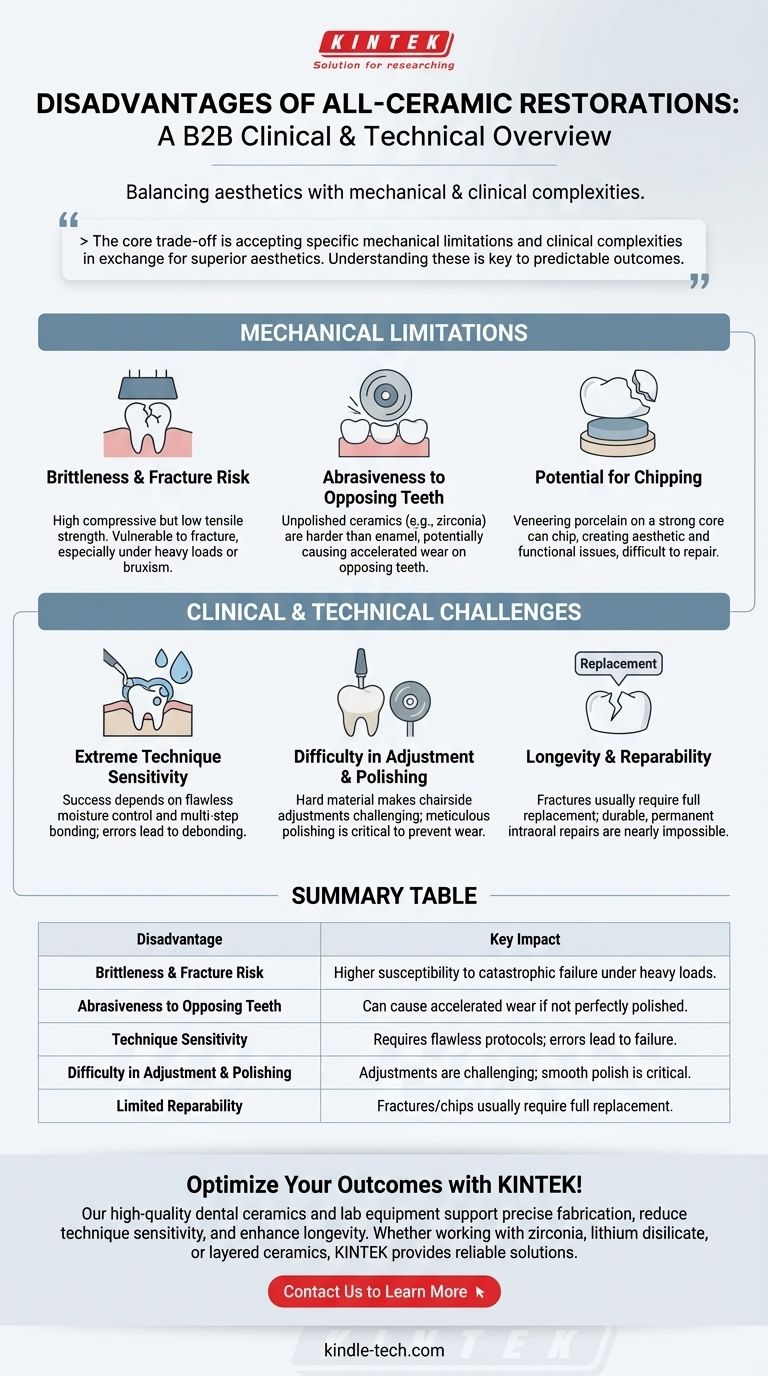

Der zentrale Kompromiss bei Vollkeramikrestaurationen besteht darin, spezifische mechanische Einschränkungen und klinische Komplexitäten im Austausch für überlegene Ästhetik in Kauf zu nehmen. Das Verständnis dieser Einschränkungen ist keine Kritik am Material, sondern der Schlüssel zu vorhersagbaren, erfolgreichen Ergebnissen.

Die mechanischen Einschränkungen von Keramik

Die Grundeigenschaften von Keramikmaterialien führen zu ihren signifikantesten Nachteilen. Im Gegensatz zu Metallen, die sich unter Druck biegen oder verformen können, sind Keramiken starr und brechen, wenn ihre strukturelle Grenze erreicht ist.

Sprödigkeit und Bruchgefahr

Keramiken weisen eine hohe Druckfestigkeit, aber eine geringe Zugfestigkeit auf. Das bedeutet, dass sie sehr widerstandsfähig gegen Druck sind, aber anfällig für Kräfte, die sie ziehen oder biegen.

Diese Sprödigkeit macht sie anfälliger für katastrophale Brüche, insbesondere bei dünnen Abschnitten oder unter starker funktioneller Belastung, wie bei Patienten, die mit den Zähnen knirschen (Bruxismus).

Abrasivität gegenüber gegenüberliegenden Zähnen

Bestimmte Arten von Keramik, insbesondere unpolierter Zirkonoxid, sind deutlich härter als natürlicher Zahnschmelz.

Wenn die Keramikoberfläche nach einer Anpassung nicht perfekt poliert wird, kann sie wie feines Sandpapier wirken und einen beschleunigten und zerstörerischen Verschleiß an den gegenüberliegenden natürlichen Zähnen verursachen. Dies ist eine kritische langfristige Überlegung.

Potenzial für Absplitterungen (Chipping)

Bei Restaurationen, die einen starken Keramikkern (wie Zirkonoxid) mit einer schwächeren, ästhetischeren Porzellanschicht überzogen haben, ist das Absplittern ein bekanntes Risiko.

Obwohl der Kern selbst möglicherweise nicht bricht, kann das verblendende Porzellan abplatzen, was ein ästhetisches und funktionelles Problem darstellt, das sehr schwer vorhersagbar zu reparieren ist.

Klinische und technische Herausforderungen

Der Erfolg einer Vollkeramikrestauration hängt stark von der Fähigkeit des Klinikers und des Laboratoriumstechnikers ab. Der Prozess ist weitaus weniger fehlerverzeihend als bei herkömmlichen metallbasierten Restaurationen.

Extreme Techniksensitivität

Das Verkleben einer Keramikrestauration am Zahn ist ein komplexer, mehrstufiger Prozess. Der Erfolg hängt von der perfekten Isolierung von Feuchtigkeit (Speichel, Blut) und der sorgfältigen Ausführung jedes Schrittes ab, vom Ätzen des Zahns bis zum Aushärten des adhäsiven Harzes.

Jeder Verfahrensfehler kann zu einer beeinträchtigten Haftung führen, was eine Hauptursache für Ablösung und vorzeitiges Versagen ist.

Schwierigkeiten bei der Anpassung und Politur

Das Vornehmen von Anpassungen des Bisses oder der Form einer Keramikkrone am Behandlungsstuhl ist schwierig. Die Härte des Materials erschwert das reibungslose Schneiden mit Dentalbohrern.

Noch wichtiger ist, dass das Erreichen einer hochglänzenden, glatten Politur nach einer Anpassung entscheidend ist, um den Verschleiß der gegenüberliegenden Zähne zu verhindern. Dies erfordert einen speziellen Satz von Polierinstrumenten und viel Zeit und Sorgfalt.

Langlebigkeit und Reparierbarkeit

Obwohl Keramiken stark sind, sind sie nicht unzerstörbar. Wenn ein Bruch auftritt, ist es nahezu unmöglich, eine dauerhafte, haltbare Reparatur im Mund durchzuführen.

Im Gegensatz zu einigen anderen Materialien erfordert ein signifikanter Chip oder Bruch in einer Keramikrestauration fast immer einen vollständigen Ersatz der Krone oder Veneers.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Materials erfordert eine Abwägung der ästhetischen Anforderungen des Patienten mit den funktionellen Kräften und den klinischen Realitäten seines spezifischen Falles.

- Wenn Ihr Hauptaugenmerk auf maximaler Ästhetik in einem spannungsarmen Bereich liegt (z. B. Frontzähne): Materialien wie Feldspatporzellan oder Lithiumdisilikat werden oft bevorzugt, wobei eine geringere Bruchfestigkeit für das bestmögliche Aussehen in Kauf genommen wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt (z. B. hintere Backenzähne oder Patienten, die knirschen): Monolithisches Zirkonoxid ist die überlegene Wahl, erfordert jedoch eine sorgfältige Politur und kann einen ästhetischen Kompromiss bedeuten.

- Wenn Ihr Hauptaugenmerk auf einer Balance zwischen Festigkeit und Aussehen liegt: Geschichtete Zirkonoxid- oder Lithiumdisilikat-Restaurationen bieten einen ausgezeichneten Kompromiss und bieten eine gute Haltbarkeit für die meisten Situationen bei gleichzeitiger Beibehaltung hochwertiger Ästhetik.

Letztendlich ist die Anerkennung der spezifischen Nachteile von Vollkeramikmaterialien der erste Schritt, um ihre unglaublichen Stärken für ein erfolgreiches und dauerhaftes Ergebnis zu nutzen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Sprödigkeit & Bruchgefahr | Höhere Anfälligkeit für katastrophales Versagen unter starker Belastung, insbesondere bei dünnen Abschnitten oder Bruxismus-Patienten. |

| Abrasivität gegenüber gegenüberliegenden Zähnen | Kann bei unvollständiger Politur zu beschleunigtem Verschleiß des natürlichen Schmelzes führen, insbesondere bei Zirkonoxid. |

| Techniksensitivität | Erfordert makellose Feuchtigkeitskontrolle und Verklebungs-Protokolle; Fehler können zu Ablösung oder vorzeitigem Versagen führen. |

| Schwierigkeiten bei Anpassung & Politur | Hartes Material erschwert Anpassungen am Behandlungsstuhl; das Erreichen einer glatten Politur ist entscheidend und zeitaufwändig. |

| Begrenzte Reparierbarkeit | Brüche oder Absplitterungen erfordern in der Regel einen vollständigen Ersatz der Restauration, da dauerhafte Reparaturen schwierig sind. |

Optimieren Sie Ihre Ergebnisse bei Keramikrestaurationen mit KINTEK! Unsere hochwertigen Dental-Keramiken und Laborgeräte sind darauf ausgelegt, eine präzise Fertigung zu unterstützen, die Techniksensitivität zu reduzieren und die Langlebigkeit Ihrer Restaurationen zu verbessern. Egal, ob Sie mit Zirkonoxid, Lithiumdisilikat oder geschichteten Keramiken arbeiten, KINTEK bietet zuverlässige Materialien und Werkzeuge, die auf die Bedürfnisse von Dentallaboren zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihnen helfen können, dauerhafte, ästhetisch überlegene Ergebnisse für Ihre Patienten zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Sind Keramikzähne teuer? Eine Investition in natürlich aussehende, langlebige Zahnersatzlösungen

- Wie stark ist Zahnkeramik? Entdecken Sie Materialien, die stärker als der natürliche Zahnschmelz sind

- Was ist der Nachteil von Dental-Keramik? Ästhetik versus Haltbarkeit und Risiko abwägen

- Kann ein Keramikzahn repariert werden? Ein Zahnarztleitfaden zur Reparatur von Absplitterungen und Rissen

- Wie beeinflussen die thermischen Eigenschaften von Zirkonoxid-Unterkonstruktionen das Brennen und Abkühlen? Leitfaden für Experten für Wärmemanagement

- Was ist der Nutzen von Porzellan in der Zahnheilkunde? Erzielen Sie natürlich aussehende, langlebige Zahnersatzlösungen

- Was sind die Vorteile von Porzellankronen? Erreichen Sie ein natürliches, schönes Lächeln mit dauerhaftem Zahnersatz

- Welche Merkmale finden sich in vielen modernen Dentalöfen? Präzisionssteigerung durch digitale Integration