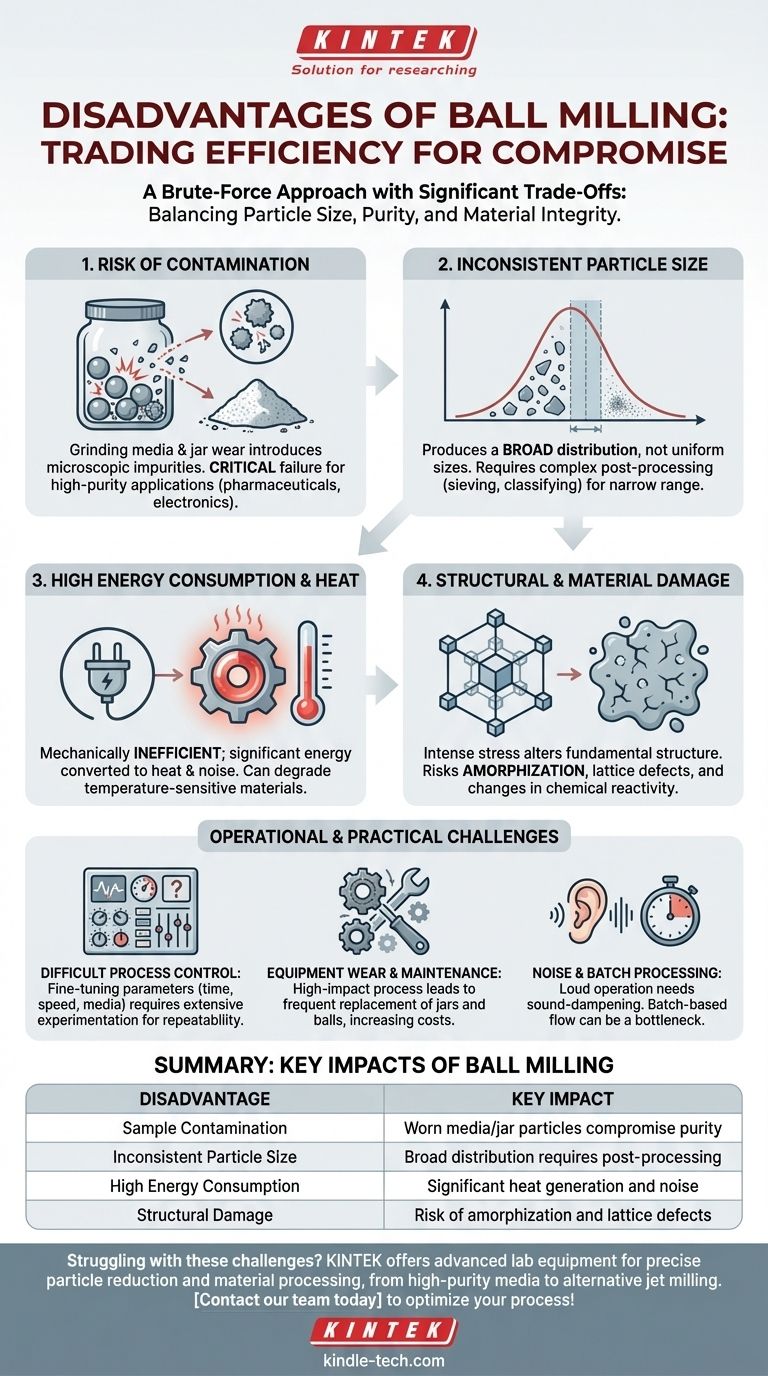

Die Hauptnachteile der Kugelmühle sind das Potenzial für Probenkontamination, inkonsistente Endpartikelgrößen, hoher Energieverbrauch und das Risiko, die grundlegenden Materialeigenschaften durch intensive mechanische Beanspruchung zu verändern. Diese Methode, obwohl weit verbreitet, ist ein Brute-Force-Ansatz mit erheblichen Kompromissen.

Die größte Herausforderung der Kugelmühle besteht darin, dass ihr Mechanismus – das Zerschlagen von Partikeln mit schweren Medien – von Natur aus unpräzise ist. Dies führt zu einem ständigen Balanceakt zwischen dem Erreichen der gewünschten Partikelgröße und der Akzeptanz der Nebeneffekte von Kontamination, Energieverschwendung und potenziellen Schäden am Material selbst.

Die Hauptnachteile des Kugelmahlprozesses

Die Kugelmühle ist eine grundlegende Technik zur Reduzierung der Partikelgröße, aber ihre Wirksamkeit hat ihren Preis. Die mechanische Natur des Prozesses bringt mehrere wesentliche Einschränkungen mit sich, die berücksichtigt werden müssen.

Kontaminationsrisiko

Der Mahlprozess beruht auf dem konstanten, hochenergetischen Aufprall zwischen den Mahlkörpern (den Kugeln) und dem Mahlgefäß. Im Laufe der Zeit verschleißen beide Komponenten unweigerlich.

Dieser Verschleiß führt dazu, dass mikroskopisch kleine Partikel des Mahlkörpers und des Gefäßmaterials direkt in Ihre Probe gelangen. Bei hochreinen Anwendungen, wie z. B. in der Pharmazie, Elektronik oder Spezialchemie, kann diese Kontamination ein kritischer Fehlerpunkt sein.

Inkonsistente Partikelgrößenverteilung

Die Kugelmühle erzeugt keine gleichmäßig großen Partikel. Stattdessen entsteht eine breite Größenverteilung, von sehr feinem Staub bis hin zu größeren, teilweise gemahlenen Fragmenten.

Das Erreichen eines engen, spezifischen Partikelgrößenbereichs erfordert oft zusätzliche Nachbearbeitungsschritte, wie z. B. Sieben oder Klassieren. Dies erhöht die Komplexität, den Zeitaufwand und die Kosten des gesamten Arbeitsablaufs.

Hoher Energieverbrauch und Hitze

Der Prozess ist mechanisch ineffizient. Ein erheblicher Teil der elektrischen Energie, die zum Drehen des Gefäßes verwendet wird, wird in Wärme und Lärm umgewandelt, nicht in Partikelbruch.

Diese erzeugte Wärme kann für temperaturempfindliche Materialien schädlich sein und möglicherweise zu Degradation, Phasenänderungen oder unerwünschten chemischen Reaktionen führen.

Potenzial für strukturelle Schäden

Die intensive mechanische Energie reduziert nicht nur die Partikelgröße; sie kann die Struktur des Materials grundlegend verändern.

Dies kann zu Amorphisierung (dem Verlust einer kristallinen Struktur), der Einführung von Gitterfehlern und Änderungen der chemischen Reaktivität des Materials führen. Für Anwendungen in der Materialwissenschaft, bei denen präzise kristallographische Eigenschaften unerlässlich sind, ist dies ein großer Nachteil.

Verständnis der Kompromisse und betrieblichen Herausforderungen

Neben den direkten Auswirkungen auf das Material gibt es praktische und betriebliche Nachteile, die bei der Implementierung der Kugelmühle zu berücksichtigen sind.

Schwierige Prozesskontrolle

Perfekt reproduzierbare Ergebnisse mit der Kugelmühle zu erzielen, ist eine Herausforderung. Die endgültige Partikelgröße wird von zahlreichen Variablen beeinflusst, darunter Mahlzeit, Geschwindigkeit, Größe und Menge der Mahlkörper sowie das Material-zu-Mahlkörper-Verhältnis. Die Feinabstimmung dieser Parameter erfordert umfangreiche Experimente.

Geräteverschleiß und Wartung

Die abrasive und schlagintensive Natur des Prozesses führt zu erheblichem Verschleiß am Mahlgefäß und den Kugeln. Diese Komponenten müssen regelmäßig überwacht und ausgetauscht werden, was zu laufenden Betriebskosten und Ausfallzeiten beiträgt.

Lärm und Batch-Verarbeitung

Kugelmühlen sind notorisch laut und erfordern oft spezielle Räume oder schallgedämpfte Gehäuse. Darüber hinaus sind die meisten Labor- und Produktionsanlagen batchbasiert, was in Arbeitsabläufen, die sonst von einem kontinuierlichen Herstellungsprozess profitieren würden, einen Engpass darstellen kann.

Die richtige Wahl für Ihr Ziel treffen

Um zu bestimmen, ob die Kugelmühle geeignet ist, müssen Sie ihre Nachteile gegen die spezifischen Anforderungen Ihres Projekts abwägen.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Das Kontaminationsrisiko ist Ihr größtes Hindernis; Sie müssen hochharte, verschleißarme Mahlkörper (wie Zirkonoxid) verwenden oder eine alternative, medienlose Methode in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf einer präzisen, engen Partikelgrößenverteilung liegt: Die Kugelmühle ist möglicherweise keine Ein-Schritt-Lösung; planen Sie sekundäre Klassierschritte ein oder bewerten Sie Technologien wie die Strahlmühle.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der kristallinen Struktur des Materials liegt: Die hohe mechanische Energie ist eine erhebliche Bedrohung; kontrollieren Sie die Mahlparameter sorgfältig oder verwenden Sie eine energieärmere Mahltechnik.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Massen-Größenreduzierung liegt: Die Kugelmühle ist oft ein brauchbares Arbeitspferd, aber Sie müssen den Energieverbrauch und die Wartung in Ihrer Gesamtkostenanalyse berücksichtigen.

Letztendlich ist das Verständnis dieser inhärenten Einschränkungen der Schlüssel, um die Kugelmühle effektiv zu nutzen oder eine geeignetere Alternative zu wählen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Probenkontamination | Verschlissene Mahlkörper-/Gefäßpartikel beeinträchtigen die Reinheit |

| Inkonsistente Partikelgröße | Breite Verteilung erfordert Nachbearbeitung |

| Hoher Energieverbrauch | Erhebliche Wärmeentwicklung und Lärm |

| Strukturelle Schäden | Risiko der Amorphisierung und Gitterfehler |

| Schwierige Prozesskontrolle | Schwer abzustimmen für reproduzierbare Ergebnisse |

| Geräteverschleiß | Hohe Wartungs- und Ersatzkosten |

Haben Sie Probleme mit Kontamination, inkonsistenten Ergebnissen oder Materialschäden durch Kugelmühlen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für präzise Partikelgrößenreduzierung und Materialverarbeitung. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Technologie – sei es hochreine Mahlkörper oder alternative Methoden wie die Strahlmühle –, um Ihre spezifischen Ziele in der Pharmazie, Materialwissenschaft oder Spezialchemie zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihren Prozess zu optimieren und Ihre Materialien zu schützen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

Andere fragen auch

- Welche Größe haben Partikel aus der Planetenmühle? Erreichen Sie Nanopräzision für Ihre Materialien

- Was sind die Parameter einer Planetenkugelmühle? Hauptgeschwindigkeit, Zeit und Mahlmedien für perfektes Mahlen

- Was ist das Funktionsprinzip einer Planetenkugelmühle? Entfesseln Sie das energiereiche Mahlen für nanoskalige Ergebnisse

- Was sind die Nachteile einer Planetenkugelmühle? Wichtigste Nachteile in Bezug auf Energie, Lärm und Verschleiß

- Was ist der Unterschied zwischen einer Kugelmühle und einer Planetenkugelmühle? Wählen Sie die richtige Mahltechnologie für Ihr Labor