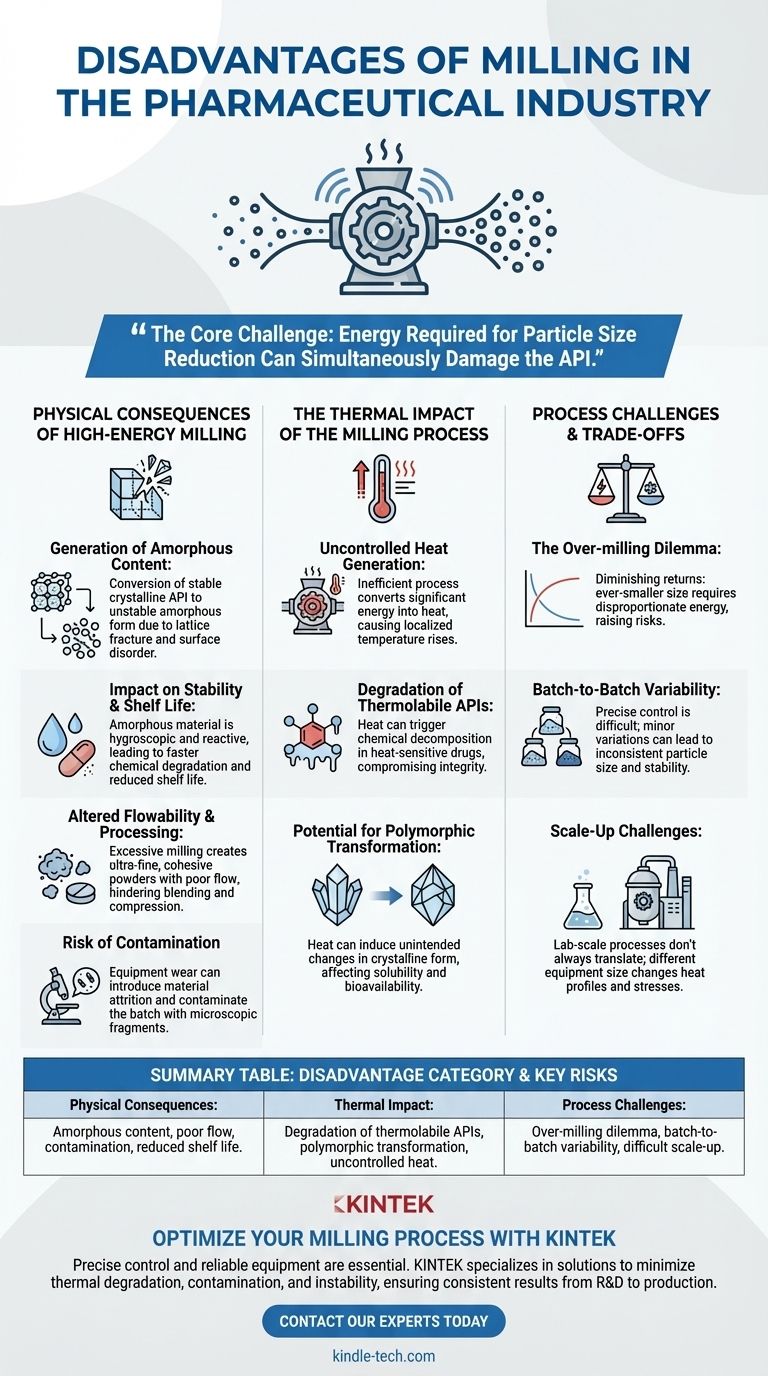

Obwohl es für die Kontrolle der Partikelgröße unerlässlich ist, ist das Mahlen in der Pharmazie ein energiereicher Prozess, der erhebliche, oft unerwünschte Veränderungen des Arzneimittels hervorrufen kann. Die Hauptnachteile ergeben sich aus der intensiven mechanischen und thermischen Belastung des Materials, die zu physikalischer Instabilität, chemischem Abbau und Herausforderungen bei der nachgeschalteten Verarbeitung führen kann.

Die Kernherausforderung beim Mahlen besteht darin, dass die zur Größenreduzierung erforderliche Energie gleichzeitig den aktiven pharmazeutischen Inhaltsstoff (API) schädigen kann. Dies führt zu einem grundlegenden Kompromiss zwischen der Erzielung der gewünschten physikalischen Eigenschaften und der Wahrung der Stabilität und Integrität des Materials.

Die physikalischen Folgen des energiereichen Mahlens

Das Mahlen zerkleinert Partikel physikalisch, aber diese mechanische Kraft hat Auswirkungen, die über die reine Größenreduzierung hinausgehen. Diese Veränderungen können das Verhalten des Arzneimittels grundlegend verändern.

Erzeugung von amorphem Gehalt

Das bedeutendste Risiko ist die Umwandlung eines stabilen kristallinen API in eine physikalisch instabile amorphische Form. Der hohe Energieeintrag kann das geordnete Kristallgitter aufbrechen und ungeordnete Bereiche auf der Partikeloberfläche erzeugen.

Auswirkungen auf Stabilität und Haltbarkeit

Amorphes Material ist reaktiver und hat eine höhere Affinität zu Wasser (Hygroskopizität). Dies kann zu schnellerem chemischem Abbau, verminderter Wirksamkeit und letztendlich zu einer kürzeren Haltbarkeit des fertigen Arzneimittels führen.

Veränderte Fließfähigkeit und Verarbeitung

Obwohl kleinere Partikel oft erwünscht sind, kann übermäßiges Mahlen ultrafeine Pulver mit schlechten Fließeigenschaften erzeugen. Diese Partikel neigen aufgrund elektrostatischer Kräfte zur Agglomeration, was nachfolgende Schritte wie das Mischen und die Tablettenkompression schwierig und inkonsistent macht.

Kontaminationsrisiko

Der Mahlprozess beinhaltet den Kontakt zwischen dem Produkt und der Mahlanlage (z. B. Mahlkörper, Kammerwände). Dies kann zu Materialabrieb führen, bei dem mikroskopisch kleine Fragmente der Ausrüstung die Charge kontaminieren, was ein ernstes Problem für die Produktreinheit darstellt.

Die thermische Auswirkung des Mahlprozesses

Nicht die gesamte in das Mahlsystem eingebrachte Energie dient dem Brechen von Partikeln; ein erheblicher Teil wird in Wärme umgewandelt. Diese thermische Belastung ist eine Hauptursache für den Produktabbau.

Unkontrollierte Wärmeentwicklung

Das Mahlen ist ein ineffizienter Prozess, der erhebliche Wärme erzeugt. Ohne ausreichende Kühlung können die lokalen Temperaturen, selbst für kurze Zeiträume, dramatisch ansteigen.

Abbau thermolabiler APIs

Diese erzeugte Wärme ist besonders gefährlich für thermolabile (wärmeempfindliche) Arzneimittel. Der Temperaturanstieg kann ausreichen, um eine chemische Zersetzung auszulösen, was die Integrität und Sicherheit des API direkt beeinträchtigt.

Potenzial für polymorphe Transformation

Bei vielen APIs kann Wärme eine Umwandlung von einer kristallinen Form in eine andere induzieren, ein Phänomen, das als polymorphe Transformation bekannt ist. Da verschiedene Polymorphe sehr unterschiedliche Löslichkeiten und Bioverfügbarkeiten aufweisen können, kann eine unbeabsichtigte Transformation das Medikament unwirksam oder unvorhersehbar machen.

Die Kompromisse und häufigen Fallstricke verstehen

Die erfolgreiche Umsetzung einer Mahlstrategie erfordert ein tiefes Verständnis der inhärenten Kompromisse und der damit verbundenen Herausforderungen.

Das Dilemma der Übermahlung

Es gibt einen Punkt der abnehmenden Erträge. Der Versuch, eine immer kleinere Partikelgröße zu erreichen, erfordert oft einen unverhältnismäßig hohen Energieaufwand, was das Risiko von Amorphisierung, thermischem Abbau und Kontamination exponentiell erhöht.

Chargen-zu-Charge-Variabilität

Die präzise Steuerung des Mahlprozesses, um jedes Mal identische Ergebnisse zu erzielen, ist schwierig. Geringfügige Schwankungen der Materialeigenschaften, des Verschleißes der Ausrüstung oder der Umgebungsbedingungen können zu Inkonsistenzen in der Partikelgrößenverteilung und der physikalischen Stabilität zwischen den Chargen führen.

Herausforderungen bei der Maßstabsvergrößerung (Scale-Up)

Ein Prozess, der im Labormaßstab perfekt funktioniert, lässt sich möglicherweise nicht direkt auf die volle Produktionsgröße übertragen. Die Physik des Mahlens ändert sich mit der Größe der Anlage, was oft zu unterschiedlichen Wärmeprofilen und mechanischen Belastungen führt, die eine umfangreiche Neuentwicklung und Validierung erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung der Nachteile des Mahlens ist entscheidend für die Entwicklung eines robusten und zuverlässigen Herstellungsprozesses. Ihr Ansatz sollte auf die spezifischen Eigenschaften Ihres API zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf einem hochkristallinen und stabilen API liegt: Ihr Ziel ist es, die Mahlparameter (z. B. Dauer, Intensität, Temperaturkontrolle) zu optimieren, um Kontamination und Amorphisierung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einem thermolabilen oder amorphieanfälligen API liegt: Sie sollten dringend alternative oder modifizierte Technologien wie kryogenes Mahlen oder Co-Mahlen mit Hilfsstoffen in Betracht ziehen, um das Molekül vor Schäden zu schützen.

- Wenn Ihr Hauptaugenmerk auf der nachgeschalteten Verarbeitbarkeit liegt: Sie müssen den Bedarf an kleiner Partikelgröße gegen das Risiko einer schlechten Pulverfließfähigkeit abwägen, was möglicherweise Anpassungen der Formulierung nach dem Mahlen erfordert.

Letztendlich ist es der Schlüssel zu einer erfolgreichen Arzneimittelformulierung, das Mahlen nicht nur als einen Schritt zur Größenreduzierung, sondern als einen kritischen Prozess zu betrachten, der die grundlegenden Eigenschaften Ihres Materials verändern kann.

Zusammenfassungstabelle:

| Kategorie des Nachteils | Wesentliche Risiken & Auswirkungen |

|---|---|

| Physikalische Folgen | Erzeugung von amorphem Gehalt, schlechte Fließfähigkeit, Chargenkontamination, reduzierte Haltbarkeit |

| Thermische Auswirkung | Abbau thermolabiler APIs, polymorphe Transformation, unkontrollierte Wärmeentwicklung |

| Prozessherausforderungen | Dilemma der Übermahlung, Chargen-zu-Charge-Variabilität, schwieriger Scale-Up |

Optimieren Sie Ihren Mahlprozess mit KINTEK

Die Bewältigung der Komplexität des pharmazeutischen Mahlens erfordert präzise Kontrolle und zuverlässige Ausrüstung, um die Integrität Ihres API zu schützen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, die darauf ausgelegt sind, Risiken wie thermischen Abbau, Kontamination und Instabilität zu minimieren.

Wir bieten Lösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – ob Sie mit wärmeempfindlichen Verbindungen arbeiten oder vom F&E-Bereich zur Produktion skalieren. Unsere Expertise hilft Ihnen, eine konsistente Partikelgrößenreduzierung zu erreichen und gleichzeitig die Qualität und Stabilität Ihres Produkts zu erhalten.

Bereit, Ihren Mahlprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre Herausforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Kleine Spritzgießmaschine für Laboranwendungen

Andere fragen auch

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?