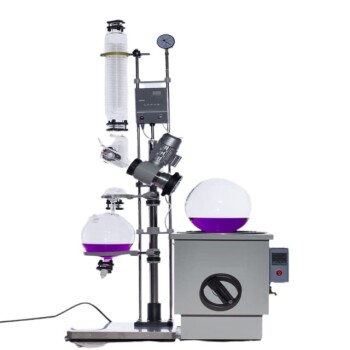

Rotationsverdampfer sind zwar in Labors zur Entfernung und Konzentration von Lösungsmitteln weit verbreitet, haben aber auch einige Nachteile, über die sich die Benutzer bewusst sein sollten.Dazu gehören die Gefahr von Probenverlusten aufgrund von Stößen, Kontaminationsrisiken, Ineffizienz bei kleinen Proben und die Notwendigkeit häufiger Wartung und des Austauschs von Teilen.Außerdem können Rotationsverdampfer nur eine Probe auf einmal verarbeiten, was bei hohem Probendurchsatz eine Einschränkung darstellen kann.Das Verständnis dieser Nachteile kann den Nutzern helfen, Probleme zu entschärfen und fundierte Entscheidungen über deren Einsatz zu treffen.

Die wichtigsten Punkte werden erklärt:

-

Probenverlust durch Bumping

- Bumping ist ein häufiges Problem bei der Rotationsverdampfung, insbesondere bei Mischungen, die Ethanol und Wasser enthalten.Es tritt auf, wenn das Lösungsmittel unter Vakuumbedingungen plötzlich siedet, wodurch die Probe ausbricht und möglicherweise Material verloren geht.

-

Strategien zur Schadensbegrenzung:

- Führen Sie eine homogene Phase ein, um die Probe zu stabilisieren.

- Passen Sie die Vakuumstärke oder die Badtemperatur an, um das Sieden zu kontrollieren.

- Verwenden Sie Zusätze wie Siedechips, um eine gleichmäßige Keimbildung während der Verdampfung zu fördern.

- Verwenden Sie spezielle Fallen oder Kondensatoranordnungen für schwierige Probentypen.

-

Kontaminationsrisiken

- Die Probenmaterialien sind während des Verdampfungsprozesses der Luft ausgesetzt, was zu Verunreinigungen und Verschmutzungen in den extrahierten Materialien führen kann.

-

Strategien zur Risikominderung:

- Achten Sie auf eine ordnungsgemäße Versiegelung des Geräts, um die Luftexposition zu minimieren.

- Verwenden Sie hochwertige Glasgeräte und reinigen Sie sie zwischen den einzelnen Anwendungen gründlich, um Kreuzkontaminationen zu vermeiden.

-

Verarbeitung einer einzelnen Probe

- Rotationsverdampfer können nur eine Probe auf einmal verarbeiten, im Gegensatz zu anderen Destillationsverfahren wie der Kurzwegdestillation, die mehrere Proben gleichzeitig verarbeiten können.

-

Implikationen:

- Diese Einschränkung kann die Effizienz in Umgebungen mit hohem Durchsatz verringern.

- Die Benutzer müssen unter Umständen in mehrere Geräte oder alternative Ausrüstung für die parallele Verarbeitung investieren.

-

Häufige Wartung und Ersatzkosten

- Die abgedichteten Komponenten von Rotationsverdampfern, wie z. B. Dichtungen, haben eine begrenzte Lebensdauer und müssen regelmäßig ausgetauscht werden.

-

Implikationen:

- Dies erhöht die Betriebskosten und die Ausfallzeiten für die Wartung.

- Die Benutzer müssen laufende Ausgaben für die Instandhaltung der Geräte einplanen.

-

Langsame Verdampfung und Ineffizienz bei kleinen Proben

- Das Verdampfen von Lösungsmitteln mit hohem Siedepunkt kann zeitaufwändig sein, und die Arbeit mit kleinen Proben kann zu unnötigem Aufwand und Zeitverlust führen.

-

Implikationen:

- Ineffizienz bei der Verarbeitung kleiner Mengen kann ein Engpass in den Arbeitsabläufen sein.

- Das Risiko einer Kreuzkontamination ist beim Umgang mit kleinen Proben höher.

-

Herausforderungen bei aromatischen Verbindungen

- Bestimmte Aromastoffe, die in der ursprünglichen Flüssigkeit ausgeglichen sind, können im Niederschlag stärker ausgeprägt sein, was zu unerwünschten Geschmacks- oder Geruchsnoten im Endprodukt führt.

-

Implikationen:

- Dies kann die Qualität der extrahierten Stoffe beeinträchtigen, insbesondere bei Anwendungen, bei denen der Geschmack oder das Aroma entscheidend sind.

-

Vernichtung von Stoffen

- In einigen Fällen kann der Verdampfungsprozess zur Zerstörung oder Veränderung empfindlicher Verbindungen führen, insbesondere bei komplexen Gemischen.

-

Implikationen:

- Die Benutzer müssen den Prozess sorgfältig überwachen, um unbeabsichtigte Veränderungen der Probenzusammensetzung zu vermeiden.

Durch das Verständnis dieser Nachteile und die Umsetzung geeigneter Abhilfestrategien können Anwender die Leistung von Rotationsverdampfern optimieren und mögliche Probleme in ihren Arbeitsabläufen minimieren.

Zusammenfassende Tabelle:

| Benachteiligung | Zentrale Herausforderungen | Abhilfestrategien |

|---|---|---|

| Probenverlust durch Bumping | Plötzliches Sieden führt zu Materialverlusten, insbesondere bei Ethanol-Wasser-Gemischen. | Verwenden Sie Siedechips, passen Sie Vakuum/Temperatur an oder verwenden Sie spezielle Fallen. |

| Risiken der Verunreinigung | Der Kontakt mit Luft während der Verdunstung kann zu Verunreinigungen führen. | Achten Sie auf eine ordnungsgemäße Versiegelung und verwenden Sie hochwertige, saubere Glasgeräte. |

| Verarbeitung von Einzelproben | Es kann immer nur eine Probe auf einmal verarbeitet werden, was den Durchsatz verringert. | Investieren Sie in mehrere Einheiten oder alternative Geräte für eine parallele Verarbeitung. |

| Häufige Wartungskosten | Dichtungen müssen regelmäßig ersetzt werden, was die Betriebskosten erhöht. | Planen Sie die laufenden Kosten für Wartung und Austausch ein. |

| Langsame Verdampfung bei kleinen Proben | Zeitaufwändig bei Lösungsmitteln mit hohem Siedepunkt; ineffizient bei kleinen Mengen. | Optimieren Sie Ihre Arbeitsabläufe, um Ineffizienzen und Kreuzkontaminationsrisiken zu minimieren. |

| Herausforderungen bei aromatischen Verbindungen | Aromastoffe können sich stark bemerkbar machen und die Qualität des Endprodukts beeinträchtigen. | Überwachen Sie den Prozess sorgfältig, um unerwünschte Veränderungen des Geschmacks oder Aromas zu vermeiden. |

| Vernichtung von Stoffen | Empfindliche Verbindungen können während der Verdampfung zerstört oder verändert werden. | Überwachen Sie den Prozess sorgfältig und passen Sie ihn an, um die Integrität der Probe zu erhalten. |

Benötigen Sie Hilfe bei der Optimierung Ihrer Rotationsverdampferanlage? Kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Lösungen!