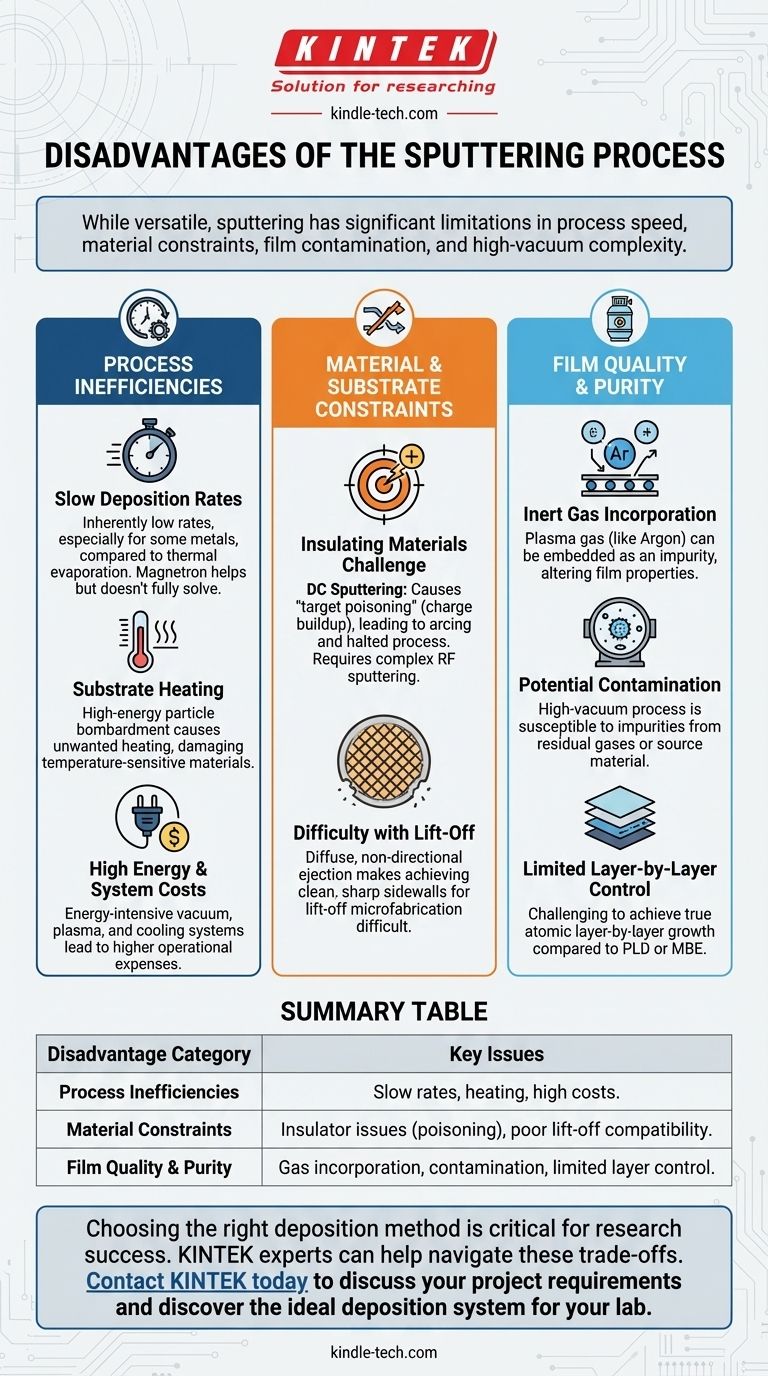

Obwohl das Sputtern eine sehr vielseitige und weit verbreitete Dünnschichtabscheidungstechnik ist, ist sie nicht ohne erhebliche Einschränkungen. Die Hauptnachteile konzentrieren sich auf die Prozessgeschwindigkeit, Materialbeschränkungen, das Potenzial für Filmkontamination sowie die inhärente Komplexität und die Kosten, die mit einem Hochvakuumprozess verbunden sind.

Der zentrale Kompromiss beim Sputtern liegt zwischen seiner Vielseitigkeit und seinen inhärenten physikalischen Grenzen. Der Prozess ist langsamer als die einfache Verdampfung, kann Verunreinigungen in den Film einbringen und erfordert spezielle Konfigurationen (wie RF-Sputtern), um isolierende Materialien zu bearbeiten, was es zu einer leistungsstarken, aber nicht universell perfekten Lösung macht.

Prozesseffizienz und Ratenbeschränkungen

Die physikalische Natur des Sputterns – das Ausstoßen von Atomen aus einem Target mittels energiereicher Ionen – führt zu mehreren praktischen Ineffizienzen, die verwaltet werden müssen.

Langsame Abscheidungsraten

Obwohl das moderne Magnetronsputtern die Geschwindigkeiten erheblich verbessert hat, weisen grundlegende Sputtertechniken von Natur aus niedrige Abscheidungsraten auf. Der Prozess des Ionenbeschusses und der Atomabgabe ist bei vielen gängigen Metallen weniger effizient bei der Materialübertragung als die thermische Verdampfung.

Substraterhitzung

Das Substrat wird von energiereichen Teilchen bombardiert, einschließlich sekundärer Elektronen und gesputterter Atome. Diese Energieübertragung kann zu einer erheblichen unerwünschten Erwärmung des Substrats führen, was temperaturempfindliche Materialien wie Polymere oder empfindliche elektronische Bauteile beschädigen kann.

Hohe Energie- und Systemkosten

Das Sputtern ist ein energieintensiver Prozess. Es wird Energie benötigt, um das Vakuum aufrechtzuerhalten, das Plasma zu erzeugen und oft ein Kühlsystem zu betreiben, um die Wärme sowohl am Target als auch am Substrat zu managen. Dies führt zu höheren Betriebskosten im Vergleich zu einigen Nicht-Vakuum- oder einfacheren thermischen Abscheidungsmethoden.

Material- und Substratbeschränkungen

Nicht alle Materialien können mit jeder Art des Sputterns einfach oder effektiv abgeschieden werden, und der Prozess selbst kann nachfolgende Fertigungsschritte einschränken.

Die Herausforderung bei isolierenden Materialien

Dies ist die bedeutendste Einschränkung der einfachsten Sputtermethode, des DC-Sputterns. Beim Sputtern von nicht leitenden (dielektrischen) Materialien baut sich auf der Targetoberfläche eine positive Ladung auf, die schließlich die positiven Ionen aus dem Plasma abstößt.

Dieses Phänomen, bekannt als Target-Vergiftung (Target Poisoning), kann zu Lichtbögen führen, die das Substrat beschädigen oder den Abscheidungsprozess vollständig stoppen. Dies erfordert den Einsatz komplexerer und teurerer Techniken wie das RF-Sputtern (Hochfrequenz-Sputtern).

Schwierigkeiten bei Lift-Off-Prozessen

Beim Sputtern werden Atome diffus und nicht gerichtet vom Target ausgestoßen. Dies macht es sehr schwierig, die sauberen, scharfen Seitenwände zu erzielen, die für die Strukturierung von Filmen mittels eines Lift-Off-Prozesses erforderlich sind, einer gängigen Technik in der Mikrofabrikation. Die Verdampfung, ein Sichtlinienprozess, eignet sich weitaus besser für Lift-Off.

Abwägungen verstehen: Filmqualität und Reinheit

Um mit dem Sputtern einen makellosen, hochwertigen Film zu erzielen, ist eine sorgfältige Kontrolle erforderlich, um Quellen von Kontamination und strukturellen Fehlern zu mindern.

Einbau von Inertgas

Das zur Erzeugung des Plasmas verwendete Inertgas (typischerweise Argon) kann sich als Verunreinigung in den wachsenden Dünnfilm einlagern oder eingebaut werden. Diese Kontamination kann die elektrischen, optischen und mechanischen Eigenschaften des Films auf unerwünschte Weise verändern.

Potenzial für Systemkontamination

Wie jeder Hochvakuumprozess ist das Sputtern anfällig für Kontamination. Verunreinigungen können von Restgasen in der Kammer oder vom Quellmaterial selbst herrühren und die Reinheit des Endfilms beeinträchtigen.

Begrenzte schichtweise Kontrolle

Obwohl das Sputtern eine ausgezeichnete Kontrolle über Filmdicke und Gleichmäßigkeit bietet, ist es schwieriger, das wahre atomare Wachstum Schicht für Schicht zu erreichen, wie es mit Techniken wie der gepulsten Laserabscheidung (PLD) oder der Molekularstrahlepitaxie (MBE) möglich ist.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Nachteile ist der Schlüssel zur Auswahl der richtigen Abscheidungsmethode für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk darauf liegt, einfache leitfähige Metalle schnell und kostengünstig abzuscheiden: Ziehen Sie die thermische Verdampfung in Betracht, die oft schneller ist und sich besser für Lift-Off-Strukturierungen eignet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Isolatoren wie Oxiden oder Nitriden liegt: Sie müssen RF-Sputtern oder eine ähnliche Technik verwenden; einfaches DC-Sputtern ist aufgrund der Target-Vergiftung keine praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und Kristallqualität liegt: Achten Sie auf den Einbau von Gasen und ziehen Sie Alternativen wie MBE für anspruchsvolle epitaktische Anwendungen in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Sie müssen die Substraterhitzung berücksichtigen und ein robustes Kühlsystem implementieren oder die Abscheidungsparameter anpassen, um thermische Schäden zu minimieren.

Letztendlich erfordert die Auswahl des richtigen Abscheidungsprozesses ein klares Verständnis der Kompromisse zwischen Geschwindigkeit, Kosten, Materialkompatibilität und der endgültig erforderlichen Qualität des Films.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselprobleme |

|---|---|

| Prozesseffizienzen | Langsame Abscheidungsraten, unerwünschte Substraterhitzung, hohe Energie- und Betriebskosten. |

| Materialbeschränkungen | Schwierigkeiten mit Isolatoren (Target-Vergiftung), schlechte Kompatibilität mit Lift-Off-Prozessen. |

| Filmqualität & Reinheit | Einbau von Inertgasen, Potenzial für Systemkontamination, begrenzte schichtweise Kontrolle. |

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für Ihren Forschungserfolg. Die Einschränkungen des Sputterns – wie Geschwindigkeit, Materialkompatibilität und Kosten – unterstreichen die Notwendigkeit einer fachkundigen Beratung, um die optimale Ausrüstung für Ihre spezifische Anwendung zu finden, sei es für Metalle, Oxide oder temperaturempfindliche Substrate.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, diese Kompromisse zu navigieren, um die effizienteste und kostengünstigste Dünnschichtlösung für Ihre Arbeit zu finden.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und das ideale Abscheidungssystem für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen