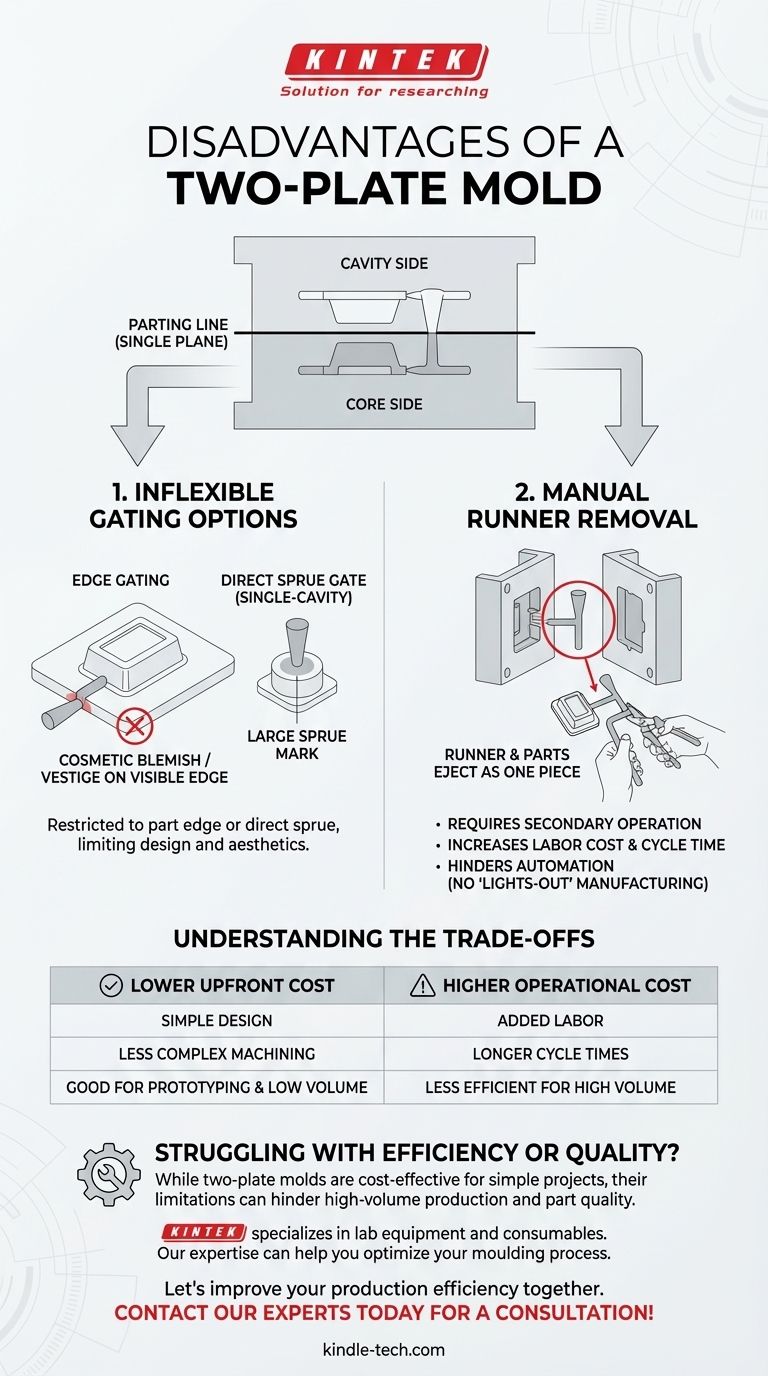

Die Hauptnachteile eines Zweiplattenwerkzeugs sind seine unflexiblen Anschnittoptionen und die Notwendigkeit der manuellen Angussentfernung nach dem Spritzgießen. Aufgrund seiner einfachen Konstruktion mit einer einzigen Trennebene ist der Anschnitt – wo der Kunststoff in den Formhohlraum eintritt – fast immer auf den Rand des Bauteils beschränkt. Dies bedeutet auch, dass das Anguss-System beim Auswerfen mit den Teilen verbunden bleibt, was einen sekundären, oft manuellen Schritt zur Trennung erfordert.

Obwohl es für seine Einfachheit und geringeren Anschaffungskosten geschätzt wird, resultieren die Hauptnachteile des Zweiplattenwerkzeugs aus einer einzigen Quelle: Sein Design zwingt sowohl das Teil als auch das Anguss-System, auf derselben Ebene zu existieren, was zu nachgelagerten Ineffizienzen und Designbeschränkungen führt.

Die Kernbeschränkung: Eine einzige Trennebene

Um die Nachteile zu verstehen, müssen wir zunächst die grundlegende Struktur eines Zweiplattenwerkzeugs begreifen. Seine Einfachheit ist sowohl seine größte Stärke als auch die Quelle seiner Einschränkungen.

Was ist ein Zweiplattenwerkzeug?

Ein Zweiplattenwerkzeug ist der grundlegendste Typ eines Spritzgießwerkzeugs. Es besteht aus zwei Haupthälften, einer Kavitätenseite und einer Kernseite, die sich an einer einzigen Ebene, der Trennebene, treffen.

Die Konsequenz einer einzigen Ebene

Wenn sich das Werkzeug öffnet, trennt es sich nur an dieser einen Trennebene. Das bedeutet, dass die Teile selbst und das gesamte Zuführsystem (der Anguss und die Verteiler, die den Kunststoff liefern) auf dieser Ebene liegen müssen, um ausgeworfen zu werden. Diese strukturelle Beschränkung ist die Ursache seiner Hauptnachteile.

Nachteil 1: Unflexible Anschnittoptionen

Die einzelne Trennebene schränkt stark ein, wo und wie geschmolzener Kunststoff in den Formhohlraum eingespritzt werden kann.

Warum Anschnitte auf den Teilerand beschränkt sind

Da das Anguss-System auf der Trennebene liegen muss, kann es nur dort mit dem Teil verbunden werden, wo das Teil ebenfalls auf diese Ebene trifft. In fast allen Fällen ist dies der äußere Rand oder Umfang des Bauteils. Dies wird als Randanschnitt oder Seitenanschnitt bezeichnet.

Das Problem mit dem Randanschnitt

Den Anschnitt an die Seite des Teils zu zwingen, kann ein erhebliches Problem darstellen. Es hinterlässt eine kosmetische Beeinträchtigung oder einen Angussrest an der Trennstelle, der für sichtbare Oberflächen inakzeptabel sein kann. Es kann auch zu nicht idealen Kunststofffließmustern bei komplexen Teilen führen, was potenziell Defekte verursachen kann.

Die Ausnahme: Direkter Anschnitt

Ein Ein-Kavitäten-Zweiplattenwerkzeug kann einen direkten Anguss verwenden, bei dem der Anguss den Kunststoff direkt in die Mitte des Teils führt. Dies hinterlässt jedoch eine sehr große, oft kosmetisch unschöne Markierung und ist nur für spezifische Teilegeometrien geeignet, bei denen eine solche Beeinträchtigung verborgen oder unwichtig ist.

Nachteil 2: Manuelle Angussentfernung

Der zweite große Nachteil ist eine direkte Folge der Tatsache, dass das Zuführsystem an den Teilen befestigt ist.

Der Anguss bleibt befestigt

Wenn der Formzyklus abgeschlossen ist und sich das Werkzeug öffnet, werden das gehärtete Anguss-System und die fertigen Teile als ein einziges, verbundenes Kunststoffstück ausgeworfen.

Die Kosten für Sekundärvorgänge

Dieses vereinte Stück erfordert einen sekundären Arbeitsgang, um die Angüsse von den Teilen zu trennen. Dies wird oft manuell von einem Maschinenbediener durchgeführt, was Arbeitskosten verursacht und die Gesamtzykluszeit für jeden Schuss erhöht.

Herausforderungen bei der Automatisierung

Die Notwendigkeit der manuellen Trennung erschwert die Implementierung eines vollautomatischen "Geisterschicht"-Fertigungsprozesses. Diese Ineffizienz macht Zweiplattenwerkzeuge weniger geeignet für die sehr hohe Volumenproduktion, bei der jede Sekunde Zykluszeit zählt.

Die Kompromisse verstehen

Die Nachteile eines Zweiplattenwerkzeugs müssen gegen seinen Hauptvorteil abgewogen werden: die Kosteneffizienz.

Geringere anfängliche Werkzeugkosten

Zweiplattenwerkzeuge sind einfacher im Design und erfordern weniger komplexe Bearbeitung. Dies führt zu geringeren Anschaffungskosten für den Bau des Werkzeugs, was sie zu einer ausgezeichneten Wahl für Projekte mit knappen Budgets macht.

Höhere langfristige Betriebskosten

Die anfänglichen Einsparungen können im Laufe der Zeit durch höhere Betriebskosten ausgeglichen werden. Der zusätzliche Arbeitsaufwand für das Entgraten und die längeren Zykluszeiten können den Preis pro Teil höher machen als bei komplexeren Werkzeugen, insbesondere bei hohen Stückzahlen.

Wenn Einfachheit die richtige Wahl ist

Trotz der Einschränkungen ist ein Zweiplattenwerkzeug oft die perfekte Lösung für Prototyping, Kleinserienproduktion oder für Teile, bei denen ein Randanschnitt kosmetisch und strukturell akzeptabel ist.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl des richtigen Werkzeugtyps erfordert die Abstimmung der Werkzeugfähigkeiten mit den spezifischen Zielen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Werkzeugkosten liegt und das Produktionsvolumen gering ist: Ein Zweiplattenwerkzeug ist fast immer die wirtschaftlichste und praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Teilekosmetik und dem Verbergen von Angussspuren liegt: Sie müssen ein Dreiplatten- oder Heißkanalwerkzeug in Betracht ziehen, da ein Zweiplatten-Design den Anschnitt an den sichtbaren Rand des Teils zwingt.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, automatisierten Produktion liegt: Die manuelle Angussentfernung, die bei einem Zweiplattenwerkzeug erforderlich ist, erhöht die Zykluszeit und die Arbeitskosten, wodurch ein fortschrittlicheres Werkzeugdesign weitaus effizienter ist.

Letztendlich ermöglicht das Verständnis dieser grundlegenden Einschränkungen, die Investition in Werkzeuge mit der langfristigen Produktionseffizienz in Einklang zu bringen.

Zusammenfassungstabelle:

| Nachteil | Kernproblem | Auswirkungen auf die Produktion |

|---|---|---|

| Unflexible Anschnittführung | Einzelne Trennebene beschränkt den Anschnitt auf den Teilerand (Randanschnitt). | Kosmetische Mängel, nicht idealer Kunststofffluss, potenzielle Defekte. |

| Manuelle Angussentfernung | Anguss-System und Teile werden als ein einziges, verbundenes Stück ausgeworfen. | Erfordert sekundären Arbeitsgang, erhöht Arbeitskosten und Zykluszeit, behindert Automatisierung. |

Haben Sie Probleme mit ineffizientem Spritzgießen oder kosmetischen Mängeln an Ihren Teilen?

Während Zweiplattenwerkzeuge für einfache Projekte kostengünstig sind, können ihre Einschränkungen die Hochvolumenproduktion und die Teilequalität beeinträchtigen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unser Fachwissen kann Ihnen helfen, die richtigen Werkzeuglösungen auszuwählen, um Ihren Spritzgießprozess zu optimieren, Betriebskosten zu senken und eine überragende Teilequalität zu erzielen.

Lassen Sie uns gemeinsam Ihre Produktionseffizienz verbessern. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrische Pressform für Laboranwendungen

- Infrarot-Pressform für Laboranwendungen ohne Entformung

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Kupferschaum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Heißt es „mould“ oder „mold“? Ein Leitfaden zur korrekten Schreibweise nach Region

- Welche technischen Eigenschaften sind für Spezialdruckformen erforderlich, die bei der Verdichtung von Li10GeP2S12 verwendet werden? Expertentipps

- Wovon hängt die Stichprobengröße ab? Meistern Sie die 3 Schlüsselfaktoren für genaue Forschung

- Wofür steht CIP bei Crip? Die Bedeutung von Crip In Peace verstehen

- Welche Faktoren beeinflussen die Anforderungen an die Stichprobengröße? Meistern Sie die Kompromisse für glaubwürdige Forschung