Der Hauptfaktor für den Aschegehalt ist die intrinsische Menge an anorganischem Mineralmaterial in einer Probe. Der endgültige Messwert wird jedoch stark von der Analysemethode selbst beeinflusst, insbesondere von der Temperatur und Dauer des Verbrennungsprozesses sowie von der Art der Probenvorbereitung.

Obwohl der Aschegehalt eines Materials grundlegend mit seiner Zusammensetzung zusammenhängt, liegt die häufigste Ursache für inkonsistente Ergebnisse nicht beim Material selbst, sondern bei Schwankungen im Analyseverfahren. Die Beherrschung der Methode ist der Schlüssel zu genauen und reproduzierbaren Messungen.

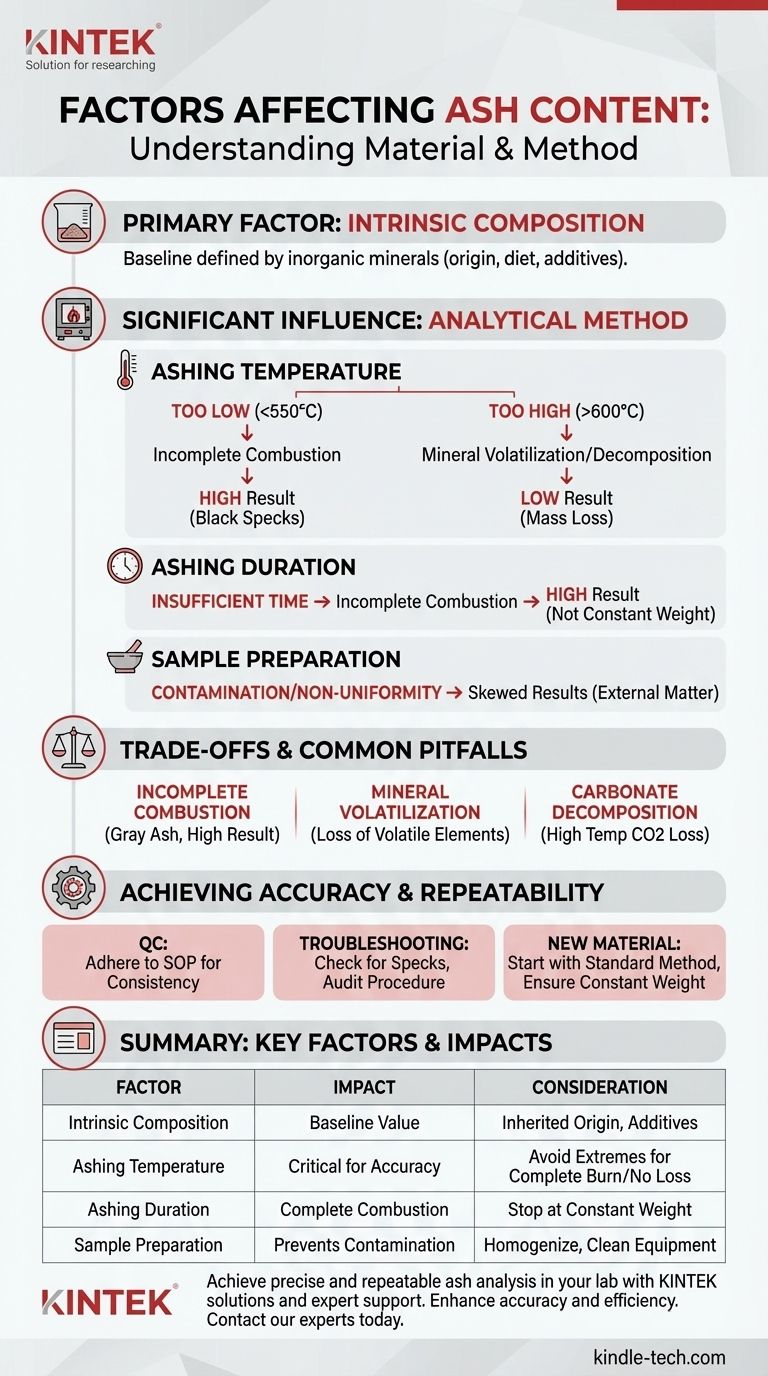

Der Kernfaktor: Intrinsische Materialzusammensetzung

Der Basis-Aschegehalt eines jeden Materials wird durch die enthaltenen anorganischen Elemente bestimmt. Diese Zusammensetzung ist nicht zufällig; sie ist ein direktes Ergebnis des Ursprungs und der Geschichte des Materials.

Geologische und biologische Ursprünge

Bei Naturprodukten wird der Mineralgehalt aus ihrer Umgebung übernommen. Der Aschegehalt einer Pflanze spiegelt die Bodenmineralien wider, die sie aufgenommen hat, während die Asche in einem Lebensmittel wie Milch durch die Ernährung und den Stoffwechsel des Tieres bestimmt wird.

Verarbeitung und Zusatzstoffe

Herstellungs- und Verarbeitungsprozesse können den Aschegehalt erheblich verändern. Raffinationsprozesse, wie die Umwandlung von Vollkorn in Weißmehl, entfernen die mineralreichen Kleie und den Keimling, wodurch der Aschewert sinkt. Umgekehrt erhöht die Zugabe anorganischer Verbindungen wie Calciumcarbonat (ein Aufhellungsmittel) oder Natriumchlorid (Salz) den gemessenen Aschegehalt.

Wie Analysemethoden die Ergebnisse beeinflussen

Der Prozess zur Messung der Asche, bekannt als Veraschung oder Verbrennung, beinhaltet das Verbrennen der gesamten organischen Materie, um den anorganischen Rückstand zu isolieren. Wie dies durchgeführt wird, hat einen tiefgreifenden Einfluss auf das Ergebnis.

Die Rolle der Veraschungstemperatur

Die Temperatur ist der kritischste Parameter. Die meisten Standardmethoden arbeiten zwischen 550 °C und 600 °C. Ist die Temperatur zu niedrig, kann die Verbrennung unvollständig sein, wodurch Kohlenstoff zurückbleibt und der Aschewert fälschlicherweise erhöht wird.

Ist die Temperatur zu hoch, können bestimmte anorganische Salze zersetzt werden oder flüchtig werden (sich vergasen), was zu einem Massenverlust und einem fälschlicherweise niedrigen Aschewert führt. Elemente wie Chlor, Natrium und Kalium sind hierfür besonders anfällig.

Der Einfluss der Veraschungsdauer

Die Probe muss lange genug erhitzt werden, um sicherzustellen, dass die gesamte organische Materie vollständig verbrannt ist. Dies wird typischerweise dadurch bestimmt, dass so lange erhitzt wird, bis die Probe ein „konstantes Gewicht“ erreicht, was bedeutet, dass sich ihr Gewicht zwischen aufeinanderfolgenden Messungen nicht mehr ändert.

Eine zu kurze Zeit ist ein häufiger Fehler, der zu unvollständiger Verbrennung und künstlich hohen Aschewerten führt.

Die Bedeutung der Probenvorbereitung

Die Probe muss homogenisiert werden, um sicherzustellen, dass der kleine analysierte Teil repräsentativ für die gesamte Charge ist. Kontamination durch Mahlgeräte, unreine Tiegel oder sogar das zur Reinigung verwendete Wasser können externe anorganische Materialien einbringen und die Ergebnisse nach oben verzerren.

Verständnis der Kompromisse und häufigen Fallstricke

Das Erreichen eines „wahren“ Aschewerts beinhaltet das Ausbalancieren konkurrierender Faktoren. Es geht weniger darum, eine perfekte Zahl zu finden, als vielmehr darum, durch einen standardisierten Prozess ein konsistentes Ergebnis zu erzielen.

Unvollständige Verbrennung

Der häufigste Fehler bei der Ascheanalyse ist das Versäumnis, den gesamten Kohlenstoff abzubrennen. Die resultierende Asche erscheint grau oder weist schwarze Sprenkel auf, anstatt ein einheitliches weißes oder hellgraues Pulver zu sein. Dies führt immer zu einem Ergebnis, das höher ist als der tatsächliche Wert.

Verflüchtigung von Mineralien

Dies ist das gegenteilige Problem. Wenn man versucht, durch höhere Hitze eine vollständige Verbrennung sicherzustellen, riskiert man den Verlust flüchtiger Mineralien. Dieser Kompromiss ist der Grund, warum standardisierte Methoden (wie die von AOAC oder ASTM) so wichtig sind; sie definieren eine präzise Temperatur und Zeit, um ein reproduzierbares Ergebnis zu erzielen, selbst wenn es theoretisch nicht „perfekt“ ist.

Zersetzung von Carbonaten

Wenn eine Probe Carbonate (wie Calciumcarbonat) enthält, können sehr hohe Temperaturen dazu führen, dass diese zu Oxiden (z. B. Calciumoxid) zerfallen und Kohlendioxidgas freisetzen. Dieser Verlust an CO₂-Masse führt zu einer Unterschätzung des Aschegehalts. Dies ist ein weiterer Grund, warum die Temperaturen typischerweise auf etwa 600 °C begrenzt sind.

Erreichen einer genauen und reproduzierbaren Ascheanalyse

Ihr Ansatz zur Ascheanalyse sollte von Ihrem Endziel geleitet sein. Ob für die Qualitätskontrolle oder die Forschung – das Verständnis dieser Faktoren ist der Schlüssel zur korrekten Interpretation Ihrer Daten.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Qualitätskontrolle liegt: Die strikte und unerschütterliche Einhaltung eines validierten Standardarbeitsverfahrens (SOP) ist Ihre wichtigste Aufgabe. Konsistenz ist wichtiger als absolute Genauigkeit.

- Wenn Ihr Hauptaugenmerk auf inkonsistenten Ergebnissen liegt: Überprüfen Sie zunächst visuell Ihre veraschten Proben auf schwarze Sprenkel (unvollständige Verbrennung). Wenn keine vorhanden sind, überprüfen Sie Ihr Verfahren auf Schwankungen in Temperatur, Zeit und Tiegelreinigung.

- Wenn Ihr Hauptaugenmerk auf der Charakterisierung eines neuen Materials liegt: Beginnen Sie mit einer Standardmethode (z. B. 550 °C für mehrere Stunden) und prüfen Sie auf konstantes Gewicht. Dies liefert eine zuverlässige Basis für den Vergleich mit anderen Materialien.

Durch die Kontrolle dieser Faktoren verwandeln Sie die Ascheanalyse von einer einfachen Messung in ein leistungsstarkes Werkzeug zum Verständnis der Qualität und Zusammensetzung Ihres Materials.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Aschegehalt | Wichtige Überlegung |

|---|---|---|

| Intrinsische Zusammensetzung | Definiert den Basiswert | Abgeleitet vom Ursprung (Boden, Ernährung, Zusatzstoffe) |

| Veraschungstemperatur | Entscheidend für die Genauigkeit | Zu niedrig: unvollständige Verbrennung (hohes Ergebnis). Zu hoch: Mineralverlust (niedriges Ergebnis) |

| Veraschungsdauer | Stellt vollständige Verbrennung sicher | Stoppen bei konstantem Gewicht; unzureichende Zeit erhöht das Ergebnis |

| Probenvorbereitung | Verhindert Kontamination | Probe homogenisieren; saubere Geräte verwenden, um Verzerrungen zu vermeiden |

Erzielen Sie eine präzise und reproduzierbare Ascheanalyse in Ihrem Labor. Inkonsistente Ergebnisse können auf subtile Abweichungen in Ihrem Verfahren zurückzuführen sein. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und fachkundiger Unterstützung, damit Sie Ihre Veraschungsmethode beherrschen. Ob in der Lebensmittelwissenschaft, Pharmazie oder Materialprüfung – unsere Lösungen sind auf Ihre spezifischen Bedürfnisse zugeschnitten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre analytische Genauigkeit und Effizienz steigern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Abnahmekriterien für einen Muffelofen? Sicherheit, Leistung & Erfolg gewährleisten

- Wie lautet der andere Name für einen Muffelofen? Entdecken Sie seine Schlüsselfunktion als Elektro- oder Widerstandsofen

- Welche der folgenden sind die wichtigsten Temperaturregelungen, die in einem Sinterofen verwendet werden? Präzise thermische Profile für überlegene Materialien meistern

- Was ist der Zweck der Verwendung eines Hochtemperatur-Ofens zur Kalzinierung von SiC? Optimierung der Leistung von 2024Al/Gr/SiC-Verbundwerkstoffen

- Was ist das Ergebnis des Kalzinierungsprozesses? Ein Leitfaden für gereinigte & reaktive Materialien

- Wofür wird ein Muffelofen zum „Brennen“ verwendet? Beherrschung kontrollierter thermischer Prozesse

- Wie trägt ein Hochtemperatur-Muffelofen zur Nachbearbeitung von Pt-Rh10/Pt-Dünnschicht-Thermoelementen bei?

- Was sind die beiden Verwendungszwecke eines Muffelofens im Labor? Präzise Hochtemperaturverarbeitung erreichen