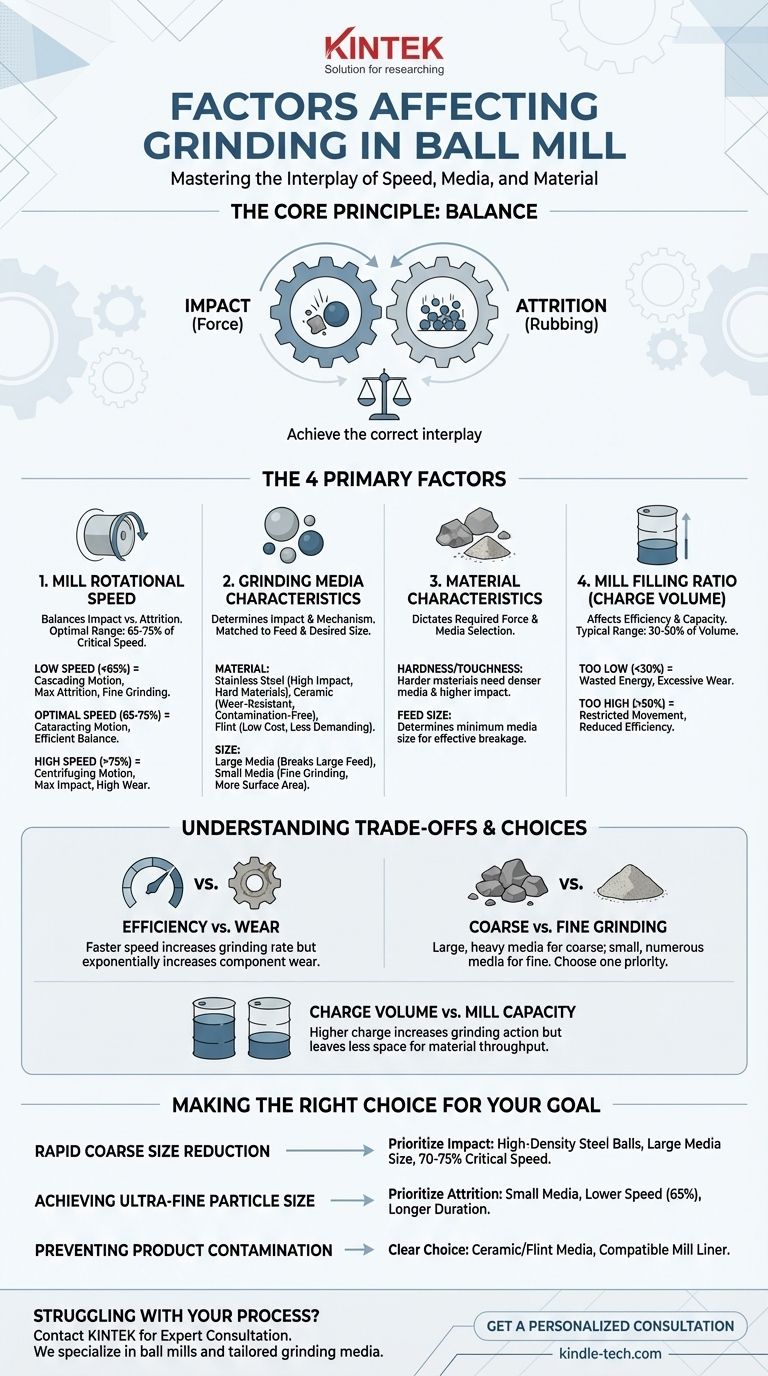

Kurz gesagt, die Leistung einer Kugelmühle wird von vier Hauptfaktoren bestimmt: der Drehgeschwindigkeit der Mühle, den Eigenschaften der Mahlkörper (ihrer Größe und Materialart), den Eigenschaften des zu mahlenden Materials und dem Volumenanteil der Mühle, der von den Mahlkörpern eingenommen wird, bekannt als Füllverhältnis. Jede dieser Variablen ist voneinander abhängig, und die Optimierung des Mahlprozesses erfordert das Verständnis, wie sie zusammenwirken.

Das Kernprinzip ist das der Balance. Effektives Kugelnmahlen besteht nicht darin, einen einzelnen Faktor zu maximieren, sondern das richtige Zusammenspiel zwischen Geschwindigkeit, Mahlkörpern und Material zu erreichen, um die spezifische Mahlwirkung – Aufprall oder Abrieb – zu erzeugen, die für Ihr gewünschtes Ergebnis erforderlich ist.

Die Mechanik der Mahlwirkung

Bevor wir die Variablen untersuchen, ist es entscheidend, die beiden grundlegenden Kräfte zu verstehen, die im Inneren einer Kugelmühle wirken. Ihre Fähigkeit, diese Kräfte zu steuern, ist der Schlüssel zur Prozessoptimierung.

Prallmahlung (Impact Grinding)

Dies ist die Hauptkraft zum Zerkleinern großer, grober Partikel. Wenn sich die Mühle dreht, werden die Mahlkörper (z. B. Stahl- oder Keramikkugeln) an der Trommelwand hochgehoben und fallen dann kaskaden- oder kataraktartig herab, wobei sie mit erheblicher Kraft auf das Material treffen.

Abrasion und Reibung (Attrition and Abrasion)

Dies ist die Reibungs- und Scherkraft, die Partikel zu einem feinen Pulver zermahlt. Sie entsteht, wenn die Kugeln übereinander rollen und das dazwischen eingeschlossene Material zermahlen. Diese Wirkung dominiert bei niedrigeren Geschwindigkeiten und ist entscheidend für die Erzielung eines sehr feinen Endprodukts.

Erklärung der wichtigsten Betriebsfaktoren

Jeder Betriebsparameter beeinflusst direkt das Gleichgewicht zwischen Aufprall und Abrieb in der Mühle.

Drehgeschwindigkeit der Mühle

Die Geschwindigkeit ist wohl die kritischste Variable. Es ist keine einfache Angelegenheit von „schneller ist besser“. Die Mühlen-Geschwindigkeit lässt sich am besten im Verhältnis zu ihrer kritischen Geschwindigkeit verstehen – der theoretischen Geschwindigkeit, bei der die Mahlkörper durch die Zentrifugalkraft an der Trommelwand gehalten würden, was zu keinerlei Mahlung führen würde.

- Niedrige Geschwindigkeiten (unter 65 % der kritischen Geschwindigkeit): Bei langsamen Geschwindigkeiten rollen die Mahlkörper in einer kaskadenartigen Bewegung nach unten. Dies maximiert die Abrasion und ist ideal für das Feinmahlen, aber weniger effektiv beim Brechen großer Partikel.

- Optimale Geschwindigkeiten (65–75 % der kritischen Geschwindigkeit): Dieser Bereich bietet typischerweise eine gesunde Balance zwischen Aufprall und Abrasion und führt bei den meisten Anwendungen zu effizientem Mahlen.

- Hohe Geschwindigkeiten (nahe der kritischen Geschwindigkeit): Mit zunehmender Geschwindigkeit werden die Mahlkörper weiter geschleudert, was den Aufprall maximiert. Dies führt jedoch auch zu einem drastischen Anstieg des Verschleißes an der Mühlenauskleidung und den Mahlkörpern selbst.

Eigenschaften der Mahlkörper

Die Kugeln oder Steine im Inneren der Mühle sind die Werkzeuge, die die Arbeit verrichten. Ihre Eigenschaften werden auf das zugeführte Material und die gewünschte Endpartikelgröße abgestimmt.

-

Material der Mahlkörper: Die Dichte der Mahlkörper bestimmt die Aufprallkraft.

- Edelstahlkugeln: Hohe Dichte sorgt für maximale Aufprallenergie und macht sie ideal für die schnelle Zerkleinerung harter Materialien.

- Keramikkugeln (z. B. Aluminiumoxid, Zirkonoxid): Weniger dicht als Stahl, aber sehr hart und verschleißfest. Sie sind die Standardwahl, wenn metallische Verunreinigungen unbedingt vermieden werden müssen.

- Feuerstein-Kiesel: Ein kostengünstigeres, weniger dichtes natürliches Medium, das für weniger anspruchsvolle Anwendungen geeignet ist.

-

Größe der Mahlkörper: Es muss ein angemessenes Verhältnis zwischen der Größe der Mahlkörper und der Größe des in die Mühle eingebrachten Materials bestehen.

- Große Mahlkörper: Werden aufgrund der höheren Aufprallkraft pro Kugel zum Zerkleinern großer Zuführpartikel verwendet.

- Kleine Mahlkörper: Effektiver für das Feinmahlen. Ihre größere kollektive Oberfläche erhöht die Wahrscheinlichkeit der Partikelerfassung und verbessert die Abrasion.

Füllverhältnis der Mühle (Ladungsvolumen)

Dies bezieht sich auf den Prozentsatz des Innenvolumens der Mühle, der von den Mahlkörpern eingenommen wird. Der typische Bereich liegt zwischen 30 % und 50 %.

- Zu niedrig (z. B. <30 %): Es sind nicht genügend Mahlkörper vorhanden, um eine effiziente Mahlwirkung zu erzeugen, was zu Energieverschwendung und übermäßigem Verschleiß der Auskleidung führt.

- Zu hoch (z. B. >50 %): Die Ladung wird zu dicht gepackt. Dies schränkt die freie Bewegung und das Rollen der Mahlkörper ein, wodurch die Aufprallkräfte und die gesamte Mahleffizienz verringert werden.

Materialeigenschaften

Die Eigenschaften des Materials, das Sie mahlen, bestimmen viele der anderen Entscheidungen.

- Härte und Zähigkeit: Härtere Materialien erfordern höhere Aufprallkräfte zur Zerkleinerung. Dies erfordert den Einsatz dichterer Mahlkörper (Stahl), möglicherweise größerer Kugeln und den Betrieb bei einer Geschwindigkeit, die den Aufprall begünstigt.

- Zuführgröße: Die größten Partikel in Ihrem Zufuhrmaterial bestimmen die Mindestgröße der Mahlkörper, die erforderlich sind, um sie effektiv zu brechen.

Die Kompromisse verstehen

Die Optimierung einer Kugelmühle ist ein Prozess des Managements von Kompromissen. Die Änderung einer Variablen wird unweigerlich andere beeinflussen.

Effizienz vs. Verschleiß

Die Erhöhung der Mühlen-Geschwindigkeit erhöht im Allgemeinen die Mahlrate, geht aber mit hohen Kosten einher. Der Verschleiß sowohl der Mahlkörper als auch der inneren Auskleidung der Mühle nimmt mit der Geschwindigkeit exponentiell zu. Eine etwas niedrigere Geschwindigkeit kann oft zu einer wesentlich längeren Lebensdauer der Komponenten bei nur geringfügig geringerem Durchsatz führen.

Grobes vs. Feines Mahlen

Die Einrichtung für grobes und feines Mahlen unterscheidet sich grundlegend. Große, schwere Mahlkörper, die sich hervorragend zum Zerkleinern von 2,5 cm großen Steinen eignen, sind bei der Herstellung von submikronen Partikeln sehr ineffizient. Umgekehrt kann eine Mühle, die mit winzigen Keramikperlen für das Feinmahlen beladen ist, grobes Zufuhrmaterial nicht effektiv verarbeiten. Sie müssen sich für eine Priorität entscheiden.

Ladungsvolumen vs. Mühlenkapazität

Obwohl ein höheres Ladungsvolumen (z. B. 45 %) die Mahlwirkung erhöht, bleibt weniger physischer Raum in der Mühle für das tatsächlich verarbeitete Material. Dies kann den Durchsatz der Mühle verringern oder einen Batch-Betrieb erfordern.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Einrichtung hängt vollständig von Ihrem primären Ziel ab. Nutzen Sie diese Prinzipien als Ausgangsleitfaden.

- Wenn Ihr Hauptaugenmerk auf der schnellen Größenreduzierung von grobem Material liegt: Priorisieren Sie Aufprallkräfte durch die Verwendung von hochdichten Stahlkugeln, einer größeren Mahlkörpergröße im Verhältnis zum Zufuhrmaterial und einer Drehgeschwindigkeit im Bereich von 70–75 % der kritischen Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer ultrafeinen Partikelgröße liegt: Priorisieren Sie die Abrasion durch die Verwendung kleinerer Mahlkörper zur Maximierung der Oberfläche, eine niedrigere Drehgeschwindigkeit (etwa 65 % der kritischen Geschwindigkeit) und möglicherweise eine längere Mahldauer.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Produktkontamination liegt: Ihre Wahl ist eindeutig – verwenden Sie Keramik- oder Feuersteinkörper und stellen Sie sicher, dass die Mühlenauskleidung aus einem kompatiblen, nicht abblätternden Material besteht.

Die Beherrschung dieser miteinander verbundenen Faktoren verwandelt das Kugelnmahlen von einem reinen Kraftakt in ein präzises und steuerbares Ingenieurwerkzeug.

Zusammenfassungstabelle:

| Faktor | Wesentlicher Einfluss | Optimaler Bereich / Überlegungen |

|---|---|---|

| Drehgeschwindigkeit der Mühle | Balance zwischen Aufprall- und Abriebkräften | 65–75 % der kritischen Geschwindigkeit für die meisten Anwendungen |

| Mahlkörper | Aufprallkraft und Mahlmechanismus | Stahl für harte Materialien, Keramik für kontaminationsfreies Mahlen |

| Materialeigenschaften | Erforderliche Kraft und Auswahl der Mahlkörper | Härte, Zähigkeit und anfängliche Zuführgröße sind entscheidend |

| Füllverhältnis (Ladungsvolumen) | Mahleffizienz und Mühlenkapazität | Typischerweise 30–50 % des Mühlenvolumens |

Haben Sie Schwierigkeiten, die richtige Partikelgröße zu erreichen oder Ihre Mahleffizienz zu verbessern? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, einschließlich Kugelmühlen und Mahlkörpern, die auf Ihr spezifisches Material und Ihre Anwendung zugeschnitten sind. Egal, ob Ihr Ziel schnelles Grobmahlen oder die Herstellung eines ultrafeinen Pulvers ohne Kontamination ist, wir können Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und lassen Sie uns Ihnen helfen, Ihren Mahlprozess zu meistern.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Kleine Spritzgießmaschine für Laboranwendungen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Was ist die Funktion einer Hochenergie-Kugelmühle bei der Synthese von amorphem NaTaCl6? Optimieren Sie Ihre Ionenleitfähigkeit

- Welche Rolle spielt eine Planetenkugelmühle bei FeCrAlY-Al2O3-Nanokeramiken? Perfekte mechanische Legierung erzielen

- Was ist die durchschnittliche kritische Drehzahl einer Kugelmühle? Optimieren Sie die Mahleffizienz Ihrer Mühle

- Welche Kugelgrößen werden in einer Kugelmühle verwendet? Ein Leitfaden zur Optimierung der Mahleffizienz

- Was ist eine Planetenmühle? Schnelles, feines Mahlen für Labormaterialien erreichen

- Was ist die Hauptfunktion von Hochleistungs-Kugelmahlanlagen? Synthese von Wolframlegierungen im Nanomaßstab

- Was ist die Hauptfunktion einer Planetenkugelmühle bei der Vorbereitung von SiC-Keramikschlicker? Erreichen Sie mikrostrukturelle Homogenität

- Wird eine Kugelmühle zum Feinmahlen verwendet? Erreichen Sie Partikelgrößen von Mikrometer bis Nanometer