Die „Inhaltsstoffe“ einer PVD-Beschichtung werden nicht wie ein Rezept gemischt, sondern bestehen aus einem einzigen, festen Ausgangsmaterial, das atomweise verdampft und abgeschieden wird. Dieses Ausgangsmaterial, das als „Target“ bezeichnet wird, kann ein reines Metall wie Titan, Zirkonium oder Chrom, ein Edelmetall wie Gold oder eine spezifische Legierung sein. Die Wahl des Targetmaterials bestimmt direkt die Farbe, Härte und Korrosionsbeständigkeit der endgültigen Beschichtung.

Das zentrale Konzept ist, dass PVD keine einzelne Formel ist. Der „Inhaltsstoff“ ist das Ausgangsmaterial, das Sie verdampfen möchten, und es sind die atomaren Eigenschaften dieses spezifischen Materials, die sich an die Oberfläche Ihres Produkts binden, um das gewünschte Ergebnis zu erzielen.

Das Kernprinzip: Vom festen Target zur atomaren Schicht

Die physikalische Gasphasenabscheidung (PVD) ist im Grunde ein Prozess der Materialübertragung auf molekularer Ebene. Es ähnelt eher dem 3D-Druck mit Atomen als dem Lackieren.

Was ist ein „Target“?

Der „Inhaltsstoff“ in jedem PVD-Prozess beginnt als ein fester, hochreiner Materialblock, der als Target bekannt ist. Dies ist die Quelle der Beschichtung.

Wenn Sie eine Beschichtung auf Titanbasis wünschen, beginnen Sie mit einem festen Titantarget. Wenn Sie eine echte Goldbeschichtung wünschen, verwenden Sie ein festes Goldtarget.

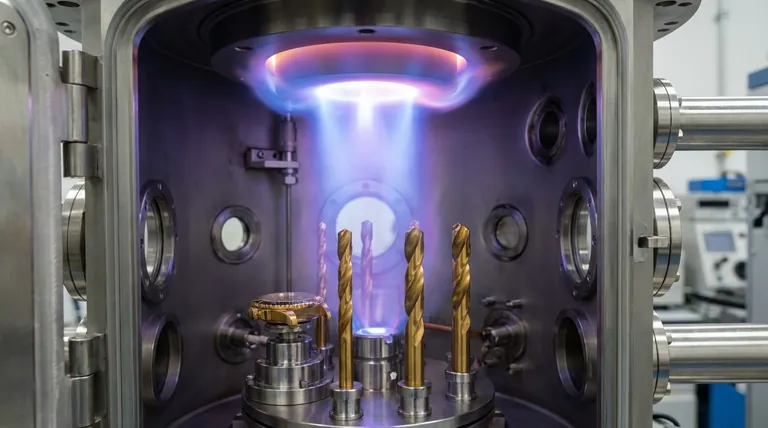

Der Verdampfungsprozess

In einer Hochvakuumkammer wird das Target mit hochenergetischen Ionen bombardiert. Dieser Beschuss ist so stark, dass er Atome aus dem festen Target löst und sie in einen Dampf oder Plasma umwandelt.

Dies ist ein physikalischer Prozess, kein chemischer. Das Material wird lediglich von einer festen in eine gasförmige Phase überführt, ohne seine grundlegende Chemie zu verändern.

Abscheidung auf dem Substrat

Diese Wolke aus verdampften Atomen bewegt sich durch das Vakuum und kondensiert auf den zu beschichtenden Objekten (den „Substraten“).

Da dies Atom für Atom geschieht, bildet die Beschichtung eine unglaublich dünne, dichte und gut haftende Schicht auf der Oberfläche des Substrats, typischerweise zwischen 0,5 und 5 Mikrometer dick.

Gängige Beschichtungsmaterialien und ihre Eigenschaften

Die Wahl des Targetmaterials wird ausschließlich durch die gewünschten Eigenschaften des Endprodukts bestimmt.

Industrielle Arbeitspferde: Nitride und Carbide

Für die meisten industriellen Anwendungen wird das Targetmetall in Gegenwart eines reaktiven Gases wie Stickstoff oder Kohlenstoff verdampft. Dadurch bilden sich noch härtere Keramikverbindungen auf der Substratoberfläche.

Am gebräuchlichsten ist Titannitrid (TiN), bekannt für seine goldene Farbe, extreme Härte und ausgezeichnete Verschleißfestigkeit. Es wird häufig für Schneidwerkzeuge und Bohrer verwendet.

Weitere beliebte Optionen sind Zirkoniumnitrid (ZrN) für ein Messing- oder Hellgold-Aussehen mit überlegener Korrosionsbeständigkeit und Chromnitrid (CrN) für außergewöhnliche Härte und einen niedrigen Reibungskoeffizienten.

Der Fall von „Gold“-PVD

Dies ist ein häufiger Punkt der Verwirrung. Eine „goldene“ PVD-Oberfläche kann sich auf zwei sehr unterschiedliche Dinge beziehen.

Meistens handelt es sich um eine Beschichtung wie Titannitrid (TiN), die eine brillante goldene Farbe hat, aber kein echtes Gold enthält. Dies wird aufgrund seiner Haltbarkeit und Kosteneffizienz bei Gegenständen wie Armaturen oder Uhren gewählt.

Für Luxusgüter kann das Targetmaterial jedoch echtes Gold (z. B. 18k oder 24k) sein. Bei diesem Verfahren wird echtes Gold verdampft, wodurch eine dünne, harte Schicht abgeschieden wird, die wesentlich haltbarer ist als herkömmliche Vergoldungen.

Die Kompromisse verstehen

Die Leistung einer PVD-Beschichtung wird nicht allein durch den Inhaltsstoff bestimmt. Sie ist Teil eines Systems, und das Verständnis ihrer Grenzen ist entscheidend für den Erfolg.

Das Substrat ist am wichtigsten

Die endgültige Haltbarkeit eines Produkts ist eine Kombination aus der Beschichtung und dem Basismaterial. Eine harte PVD-Beschichtung auf einem weichen Substrat wie Kunststoff schützt vor Kratzern, wird aber immer noch leicht verbeulen, da das darunterliegende Material nachgibt.

Dieselbe Beschichtung auf gehärtetem Stahl führt zu einer dramatisch haltbareren Oberfläche. Die Beschichtung ist nur so stark wie das Fundament, auf das sie aufgetragen wird.

Beschichtungsdicke vs. Sprödigkeit

Während eine dickere Beschichtung (näher an 5 Mikrometer) eine höhere Verschleißfestigkeit bieten kann, kann sie auch spröder werden und bei Stößen zum Abplatzen neigen.

Dünnere Beschichtungen (um 1 Mikrometer) bieten oft ein besseres Gleichgewicht zwischen Kratzfestigkeit und Flexibilität und haften besser an Teilen, die leichten Biegungen ausgesetzt sein können.

Direkte Anwendung (Line-of-Sight)

Der PVD-Prozess ist „line-of-sight“, was bedeutet, dass die verdampften Atome in einer geraden Linie vom Target zum Substrat wandern.

Dies macht es sehr schwierig, komplexe interne Kanäle oder die Rückseiten komplizierter Teile ohne komplexe Rotation innerhalb der Kammer zu beschichten. Es ist am besten für äußere Oberflächen geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen PVD-„Inhaltsstoffs“ bedeutet, die Eigenschaften des Materials an Ihr Hauptziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Wählen Sie eine industrielle Keramikbeschichtung wie Titannitrid (TiN) oder Chromnitrid (CrN).

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Farbe mit Korrosionsbeständigkeit liegt: Verwenden Sie Materialien wie Zirkoniumnitrid (ZrN) für Goldtöne oder andere Titanlegierungen für schwarze, bronzene und gunmetal-farbene Oberflächen.

- Wenn Ihr Hauptaugenmerk auf einer echten Edelmetalloberfläche liegt: Verwenden Sie ein Target aus echtem Gold oder anderen Edelmetallen für eine haltbare, authentische Beschichtung von Luxusgütern.

Letztendlich geht es beim Verständnis des PVD-„Inhaltsstoffs“ darum, das richtige Ausgangsmaterial zu wählen, um die präzise Leistung und Ästhetik zu erzielen, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Targetmaterial | Häufig gebildete Beschichtung | Schlüsseleigenschaften | Typische Anwendungen |

|---|---|---|---|

| Titan (Ti) | Titannitrid (TiN) | Goldfarbe, extreme Härte, Verschleißfestigkeit | Schneidwerkzeuge, Bohrer, Uhrenkomponenten |

| Zirkonium (Zr) | Zirkoniumnitrid (ZrN) | Messing-/Goldfarbe, überlegene Korrosionsbeständigkeit | Armaturen, Türbeschläge, Marinekomponenten |

| Chrom (Cr) | Chromnitrid (CrN) | Geringe Reibung, außergewöhnliche Härte, Korrosionsbeständigkeit | Medizinische Instrumente, Präzisionswerkzeuge |

| Gold (Au) | Reine Goldbeschichtung | Authentisches Goldfinish, langlebige Luxusoberfläche | Luxusuhren, Schmuck, High-End-Elektronik |

Bereit, Ihr Produkt mit Präzisions-PVD-Beschichtungen aufzuwerten?

Bei KINTEK sind wir auf fortschrittliche PVD-Beschichtungslösungen spezialisiert, die gewöhnliche Oberflächen in hochleistungsfähige Assets verwandeln. Ob Sie industrielle Haltbarkeit für Schneidwerkzeuge oder authentische Edelmetalloberflächen für Luxusgüter benötigen, unsere Expertise in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Ihr Beschichtungsprozess außergewöhnliche Ergebnisse liefert.

Wir helfen Ihnen:

- Das perfekte Targetmaterial für Ihre spezifische Anwendung auszuwählen

- Überragende Härte, Korrosionsbeständigkeit und Ästhetik zu erzielen

- Beschichtungsdicke und Haftung für maximale Leistung zu optimieren

- Komplexe Beschichtungsherausforderungen mit unserem technischen Fachwissen zu lösen

Unsere Lösungen sind ideal für: Hersteller von Schneidwerkzeugen, medizinischen Geräten, Luxusgütern, Automobilkomponenten und Unterhaltungselektronik.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Beschichtungsexpertise die Leistung und den Wert Ihres Produkts verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen