Die Haupteinschränkung der Atomlagenabscheidung (ALD) ist ihre außergewöhnlich langsame Abscheidungsrate. Dies ist eine direkte Folge ihres grundlegenden Mechanismus, der Filme Schicht für Schicht aufbaut. Obwohl dieser Prozess unvergleichliche Präzision und Konformität ermöglicht, macht er ALD für Anwendungen, die dicke Filme oder einen hohen Durchsatz erfordern, unpraktisch.

Obwohl ALD oft im Zusammenhang mit Methoden wie der Chemischen Gasphasenabscheidung (CVD) diskutiert wird, ergeben sich ihre Einschränkungen aus einem grundlegenden Kompromiss: Sie opfert Geschwindigkeit, um eine Kontrolle auf atomarer Ebene über Filmdicke und Gleichmäßigkeit zu gewinnen, eine Eigenschaft, die ihre Anwendungsfälle definiert.

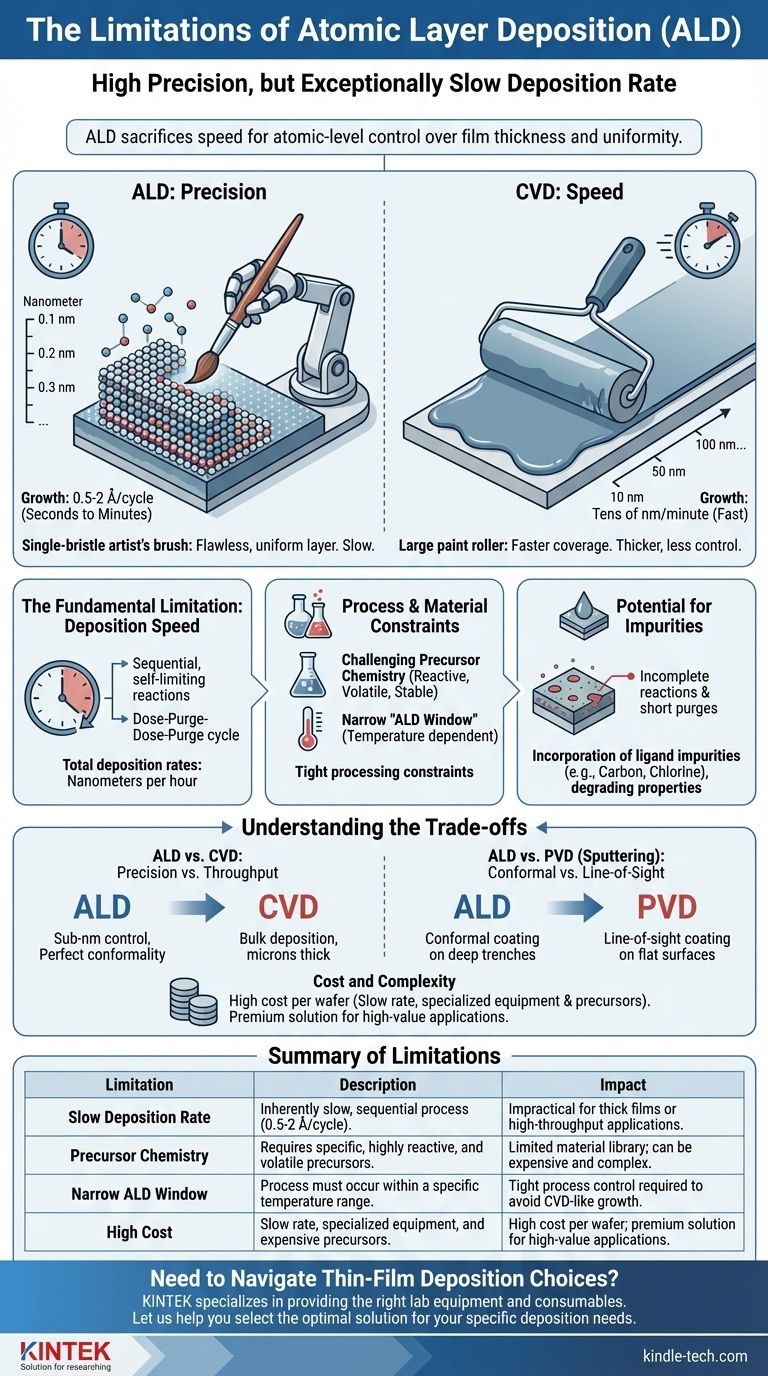

Die grundlegende Einschränkung: Abscheidungsgeschwindigkeit

Die definierende Stärke von ALD – ihre Präzision – ist auch die Quelle ihrer größten Schwäche. Der Prozess ist von Natur aus langsam, da er auf sequenziellen, selbstlimitierenden Oberflächenreaktionen beruht.

Warum ALD von Natur aus langsam ist

ALD arbeitet in Zyklen. Ein typischer Zyklus umfasst die Einführung eines Vorläufergases, das mit der Oberfläche reagiert, das Spülen des überschüssigen Gases, die Einführung eines zweiten Vorläufers zur Vervollständigung der Reaktion für eine Schicht und das anschließende erneute Spülen der Kammer.

Diese „Dosis-Spülung-Dosis-Spülung“-Sequenz stellt sicher, dass pro Zyklus nur eine einzige Monoschicht (oder ein Bruchteil davon) abgeschieden wird. Jeder Schritt benötigt Zeit, was bedeutet, dass die Gesamtabscheidungsraten oft in Ångström pro Minute gemessen werden.

Eine praktische Analogie: Präzision vs. Geschwindigkeit

Stellen Sie sich ALD wie das akribische Streichen einer Wand mit einem Künstlerpinsel mit einer einzigen Borste vor. Sie haben die perfekte Kontrolle über jeden Pinselstrich und können so eine makellose, gleichmäßige Farbschicht erzeugen.

Im Gegensatz dazu ist eine Technik wie CVD wie die Verwendung einer großen Farbrolle. Sie bedeckt die Oberfläche viel schneller, verfügt jedoch nicht über die Feinsteuerung und führt oft zu einer dickeren, weniger gleichmäßigen Beschichtung.

Quantifizierung des Unterschieds

Typische ALD-Wachstumsraten liegen zwischen 0,5 und 2 Ångström pro Zyklus, wobei die Zykluszeiten von Sekunden bis Minuten reichen. Dies führt zu Abscheidungsraten von wenigen Nanometern pro Stunde.

CVD kann im Vergleich dazu Material mit Raten von zehn oder sogar hundert Nanometern pro Minute abscheiden und ist damit um Größenordnungen schneller für die Herstellung dickerer Filme.

Prozess- und Materialbeschränkungen

Abgesehen von der Geschwindigkeit können mehrere andere Faktoren die Anwendung von ALD einschränken. Diese beziehen sich oft auf die spezifische Chemie und die erforderlichen Prozessbedingungen.

Die Herausforderung der Vorläuferchemie

ALD erfordert Paare von Vorläufern, die hochreaktiv miteinander, aber stabil für sich allein sind. Sie müssen auch flüchtig genug sein, um als Gas zugeführt zu werden, aber nicht so flüchtig, dass sie schwer zu handhaben sind.

Die Suche nach geeigneten, hochreinen und ungiftigen Vorläufern für ein gewünschtes Material kann eine erhebliche Herausforderung und Kostenfaktor sein und die Bibliothek der Materialien, die einfach abgeschieden werden können, einschränken.

Das „ALD-Fenster“

Damit eine echte selbstlimitierende Reaktion stattfindet, muss der Prozess innerhalb eines bestimmten Temperaturbereichs durchgeführt werden, der als „ALD-Fenster“ bekannt ist.

Unterhalb dieses Fensters kann es zur Kondensation des Vorläufers kommen, was zu CVD-ähnlichem Wachstum und Kontrollverlust führt. Oberhalb dieses Fensters kann der Vorläufer thermisch zersetzt werden, was ebenfalls zu unkontrollierter Abscheidung führt. Dieses Fenster kann manchmal eng sein und enge Grenzen für die Verarbeitung setzen.

Potenzial für Verunreinigungen

Die Qualität eines ALD-Films hängt stark von der Vollständigkeit jedes Reaktions- und Spülschritts ab. Wenn die Spülschritte zu kurz sind, können sich Vorläufer vermischen und unkontrolliertes CVD-Wachstum verursachen.

Wenn die Oberflächenreaktionen unvollständig sind, kann dies zur Einlagerung von Verunreinigungen (oft von Vorläuferliganden wie Kohlenstoff oder Chlor) in den fertigen Film führen, was dessen elektrische oder optische Eigenschaften beeinträchtigen kann.

Die Kompromisse verstehen: ALD vs. andere Methoden

Die Einschränkungen von ALD lassen sich am besten verstehen, wenn man sie mit anderen gängigen Dünnschichtabscheidungsverfahren vergleicht. Die Wahl ist nie, welche Methode „die beste“ ist, sondern welche für die jeweilige Aufgabe geeignet ist.

ALD vs. CVD: Präzision vs. Durchsatz

Dies ist der klassische Kompromiss. ALD bietet eine Kontrolle der Dicke im Sub-Nanometerbereich und perfekte Konformität über extreme 3D-Topografien. CVD ist ein Massenabscheidungsverfahren, das für seine Geschwindigkeit bei der Herstellung von Filmen von Mikrometerdicke geschätzt wird.

ALD vs. PVD (Sputtern): Konform vs. Sichtlinie

Physikalische Gasphasenabscheidungsverfahren (PVD) wie Sputtern sind „Sichtlinienverfahren“ (line-of-sight), was bedeutet, dass sie Oberflächen beschichten, die direkt zur Quelle zeigen. Sie haben Schwierigkeiten, die Innenseite tiefer Gräben oder komplexer 3D-Strukturen zu beschichten.

ALD als Gasphasenprozess ist perfekt konform. Es kann jede freiliegende Ecke und Nische eines komplexen nanoskaligen Bauteils gleichmäßig beschichten, was PVD nicht kann.

Kosten und Komplexität

Die langsame Abscheidungsrate führt direkt zu hohen Kosten pro Wafer, insbesondere wenn ein relativ dicker Film (z. B. >50 nm) benötigt wird. Die Ausrüstung (Reaktoren) und die Kosten für spezielle Vorläufer tragen ebenfalls zu den Gesamtkosten bei, was ALD zu einer Premium-Lösung für hochwertige Anwendungen macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Abscheidungsverfahrens erfordert eine Abwägung der technischen Anforderungen des Films mit den praktischen Einschränkungen der Fertigung.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Konformität auf komplexen 3D-Strukturen liegt: ALD ist trotz seiner Langsamkeit die überlegene und oft einzige Wahl (z. B. für Gate-Dielektrika in modernen Transistoren).

- Wenn Ihr Hauptaugenmerk auf der schnellen und kostengünstigen Abscheidung eines dicken Films (>100 nm) liegt: CVD oder ein PVD-Verfahren wie Sputtern sind weitaus praktikabler und wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer einfachen, flachen Oberfläche mit einem Standardmaterial liegt: PVD ist oft die einfachste und kostengünstigste Methode.

Letztendlich ermöglicht Ihnen das Verständnis der Einschränkungen von ALD, seine einzigartigen Stärken für die spezifischen technischen Herausforderungen zu nutzen, die nur es lösen kann.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung | Auswirkung |

|---|---|---|

| Langsame Abscheidungsrate | Von Natur aus langsamer, sequenzieller Prozess (0,5–2 Å/Zyklus). | Unpraktisch für dicke Filme oder Anwendungen mit hohem Durchsatz. |

| Vorläuferchemie | Erfordert spezifische, hochreaktive und flüchtige Vorläufer. | Begrenzte Materialbibliothek; kann teuer und komplex sein. |

| Enges ALD-Fenster | Der Prozess muss innerhalb eines bestimmten Temperaturbereichs stattfinden. | Strenge Prozesskontrolle erforderlich, um CVD-ähnliches Wachstum zu vermeiden. |

| Hohe Kosten | Langsame Rate, spezielle Ausrüstung und teure Vorläufer. | Hohe Kosten pro Wafer; Premium-Lösung für hochwertige Anwendungen. |

Müssen Sie Entscheidungen zur Dünnschichtabscheidung treffen?

Das Verständnis der Kompromisse zwischen ALD, CVD und PVD ist entscheidend für den Erfolg Ihres Projekts. Bei KINTEK sind wir darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Abscheidungsanforderungen bereitzustellen. Egal, ob Sie die Präzision im atomaren Maßstab von ALD oder die Hochdurchsatzfähigkeiten anderer Methoden benötigen, unsere Experten helfen Ihnen bei der Auswahl der optimalen Lösung.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren und hervorragende Ergebnisse zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Verdampferschale für organische Materie

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen