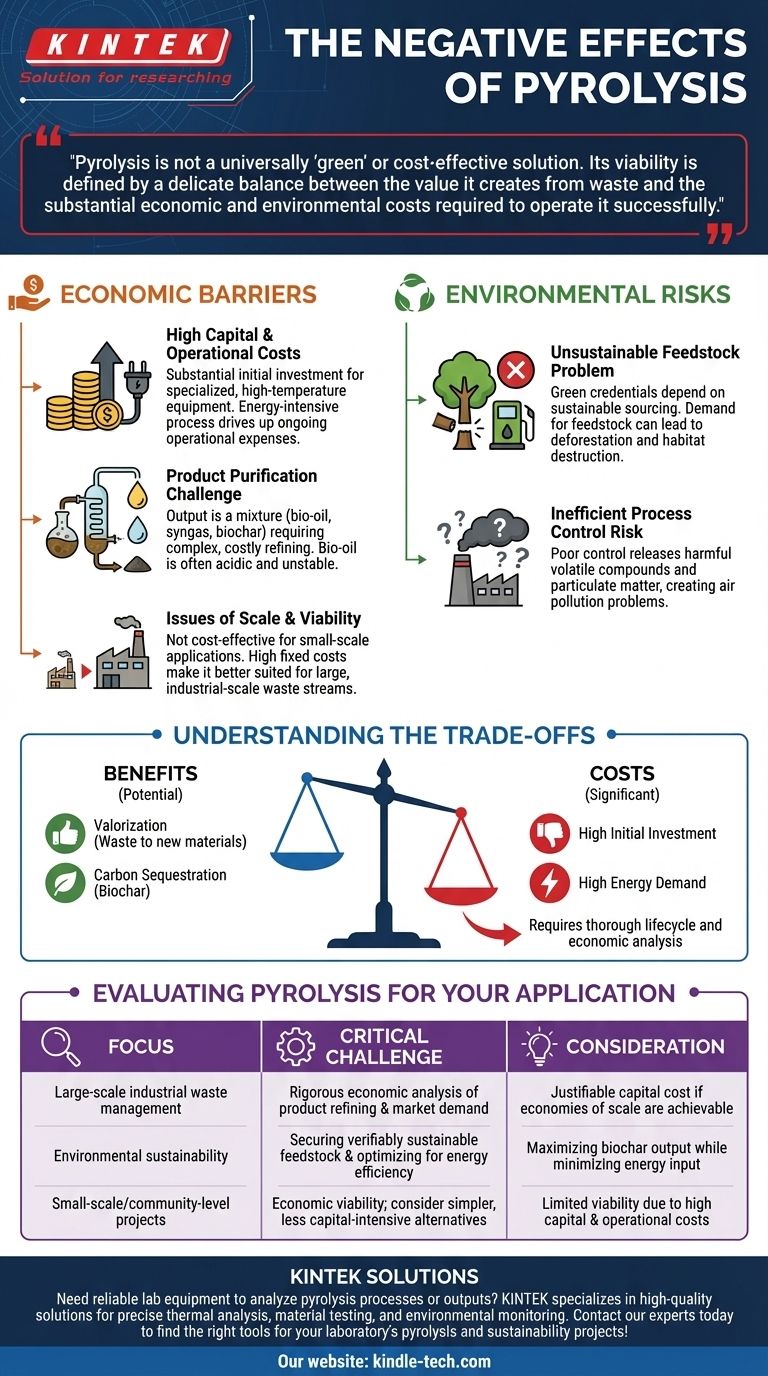

Obwohl im Prinzip vielversprechend, wird die praktische Anwendung der Pyrolyse oft durch erhebliche negative Auswirkungen behindert. Die Hauptnachteile sind hohe Kapital- und Energiekosten, die technische Schwierigkeit der Raffination ihrer Produkte und das Potenzial für ernsthafte Umweltschäden, wenn der Prozess nicht mit strenger Kontrolle und nachhaltiger Beschaffung gemanagt wird.

Pyrolyse ist keine universell „grüne“ oder kostengünstige Lösung. Ihre Machbarkeit wird durch ein empfindliches Gleichgewicht zwischen dem Wert, den sie aus Abfall schafft, und den erheblichen wirtschaftlichen und ökologischen Kosten definiert, die für einen erfolgreichen Betrieb erforderlich sind.

Die wirtschaftlichen Barrieren der Pyrolyse

Während die Pyrolyse minderwertigen Abfall in höherwertige Produkte umwandeln kann, ist der finanzielle Weg dorthin oft steil und komplex. Diese wirtschaftlichen Hürden sind ein Hauptgrund, warum die Technologie noch keine weitere Verbreitung gefunden hat.

Hohe Kapital- und Betriebskosten

Die Anfangsinvestition für Pyrolyseanlagen und -maschinen ist erheblich. Diese Systeme müssen bei sehr hohen Temperaturen sicher betrieben werden, was spezielle Materialien und Ingenieurleistungen erfordert.

Darüber hinaus ist der Prozess selbst energieintensiv. Das Erreichen und Aufrechterhalten der notwendigen hohen Temperaturen über lange Verweilzeiten verbraucht eine erhebliche Menge an Energie, was die Betriebskosten in die Höhe treibt und die Gesamtenergiebilanz des Systems beeinträchtigt.

Die Herausforderung der Produktreinigung

Die Pyrolyse erzeugt kein einzelnes, sauberes Produkt. Stattdessen entsteht eine Mischung aus Bioöl, Synthesegas und Biokohle, die getrennt werden muss.

Das Bioöl ist insbesondere oft sauer, instabil und enthält Verunreinigungen. Es erfordert in der Regel eine erhebliche und kostspielige Raffination, bevor es als brauchbarer Transportkraftstoff verwendet werden kann, was dem Gesamtprozess eine weitere Schicht an Kosten und Komplexität hinzufügt.

Probleme des Maßstabs und der Rentabilität

Die Kombination aus hohen Investitionskosten und der Notwendigkeit einer komplexen nachgeschalteten Verarbeitung bedeutet, dass die Pyrolyse für kleine Anwendungen oft nicht kosteneffektiv ist.

Für kleinere Organisationen oder Gemeinden können die Anfangsinvestitionen und die laufenden Betriebskosten unerschwinglich sein, was sie zu einer Technologie macht, die besser für große, industrielle Abfallströme geeignet ist, bei denen Skaleneffekte erzielt werden können.

Umweltrisiken und wie sie entstehen

Die Umweltfreundlichkeit der Pyrolyse ist bedingt. Schlechte Planung und Ausführung können ihre potenziellen Vorteile zunichtemachen und zu negativen ökologischen Folgen führen.

Das Problem nicht nachhaltiger Rohstoffe

Die „grünen“ Referenzen der Pyrolyse hängen von der Verwendung nachhaltiger Biomasse oder Abfallmaterialien ab. Wenn die Nachfrage nach Rohstoffen zu Entwaldung oder der Zerstörung natürlicher Lebensräume führt, wird der Prozess zu einem Netto-Negativ für die Umwelt.

Die Verwendung nicht nachhaltiger Biomassequellen verschiebt die Umweltbelastung einfach von fossilen Brennstoffen auf die Landnutzung und untergräbt den Kernzweck der Technologie.

Das Risiko einer ineffizienten Prozesskontrolle

Ein schlecht kontrollierter Pyrolyseprozess kann Materialien nicht richtig erfassen und umwandeln, was zu Umweltverschmutzung führt.

Wenn das System ineffizient ist, kann es schädliche flüchtige Verbindungen und Partikel in die Atmosphäre freisetzen. Dies stellt nicht nur einen Verlust wertvoller Produkte dar, sondern schafft auch ein direktes Problem der Luftverschmutzung, wodurch eine potenzielle Lösung zu einer neuen Umweltgefahr wird.

Die Kompromisse verstehen

Die Bewertung der Pyrolyse erfordert einen objektiven Blick auf ihre inhärenten Kompromisse. Die Vorteile gehen nicht ohne erhebliche Kosten und Überlegungen einher.

Wertschöpfung vs. Anfangsinvestition

Die Pyrolyse ist einzigartig in ihrer Fähigkeit, Abfall thermisch in neue, oft überlegene Materialien zu zersetzen. Sie ist ein mächtiges Werkzeug zur Valorisation.

Dieses Potenzial muss jedoch gegen die sehr hohen Investitionskosten abgewogen werden. Eine Organisation muss sicher sein, dass der Marktwert der Endprodukte (Biokohle, raffinierte Öle) die anfänglichen und laufenden finanziellen Ausgaben rechtfertigen kann.

Potenzial zur Kohlenstoffsequestrierung vs. Energiebedarf

Die Herstellung von Biokohle ist ein großer Umweltvorteil, da sie als stabile Methode zur Kohlenstoffsequestrierung im Boden dient.

Dieses positive Ergebnis wird durch den hohen Energieeintrag, den der Prozess erfordert, ausgeglichen. Eine gründliche Lebenszyklusanalyse ist erforderlich, um sicherzustellen, dass der verbrauchte Energieaufwand die Vorteile der Kohlenstoffsequestrierung und der Verdrängung fossiler Brennstoffe nicht überwiegt.

Bewertung der Pyrolyse für Ihre Anwendung

Um festzustellen, ob die Pyrolyse die richtige Technologie ist, müssen Sie ihre spezifischen Herausforderungen mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Abfallwirtschaft liegt: Die hohen Investitionskosten können gerechtfertigt sein, aber der Erfolg hängt von einer rigorosen Wirtschaftlichkeitsanalyse der Produktveredelung und der Marktnachfrage ab.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Ihre kritischen Herausforderungen werden die Sicherstellung eines nachweislich nachhaltigen Rohstoffs und die Optimierung des Prozesses sein, um die Biokohleproduktion zu maximieren und gleichzeitig den Energieeintrag zu minimieren.

- Wenn Ihr Hauptaugenmerk auf kleinen oder kommunalen Projekten liegt: Die wirtschaftliche Rentabilität ist eine große Hürde, und einfachere, weniger kapitalintensive Waste-to-Energy-Technologien könnten praktischer sein.

Eine erfolgreiche Pyrolyse-Initiative hängt von einer klaren Einschätzung ihrer wirtschaftlichen Realitäten und einem festen Engagement für einen nachhaltigen Betrieb ab.

Zusammenfassungstabelle:

| Kategorie | Wesentliche negative Auswirkungen |

|---|---|

| Wirtschaftlich | Hohe Kapital- und Betriebskosten, komplexe Produktreinigung, begrenzte Rentabilität im kleinen Maßstab |

| Umwelt | Luftverschmutzung durch ineffiziente Kontrolle, nicht nachhaltige Rohstoffbeschaffung (z.B. Entwaldung) |

| Technisch | Energieintensiver Prozess, instabile Produkte, die eine kostspielige Raffination erfordern |

Benötigen Sie zuverlässige Laborgeräte zur Analyse von Pyrolyseprozessen oder -ergebnissen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für präzise thermische Analyse, Materialprüfung und Umweltüberwachung. Ob Sie die Bioöl-Raffination, Biokohle-Eigenschaften oder die Prozesseffizienz erforschen, unsere Lösungen helfen Ihnen, genaue, wiederholbare Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um die richtigen Werkzeuge für die Pyrolyse- und Nachhaltigkeitsprojekte Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen

- Welche Rolle spielt eine Drehrohr-Ofen beim Recycling von Nickelbasis-Superlegierungen? Freischaltung der Rückgewinnung kritischer Metalle

- Wie hilft die Pyrolyse der Umwelt? Abfall in erneuerbare Energie und Kohlenstoffbindung umwandeln

- Was ist die Bedeutung der Kalzinierung? Ein Leitfaden zur Reinigung und Metallgewinnung

- Was sind die Nachteile von Flash-Pyrolyseöl? Bewältigung wichtiger Herausforderungen bei der Bio-Öl-Nutzung

- Was ist das Hauptprodukt der Pyrolyse? Den Output auf Ihre spezifischen Bedürfnisse zuschneiden

- Warum wird ein Vakuumreaktor mit einer rotierenden Trommel für die Aufbringung von Oxidbeschichtungen auf Eisenpulver benötigt? Reine Gleichmäßigkeit erzielen

- Was sind die Vorteile und Nachteile der Pyrolyse? Das Potenzial zur Wertschöpfung aus Abfall erschließen