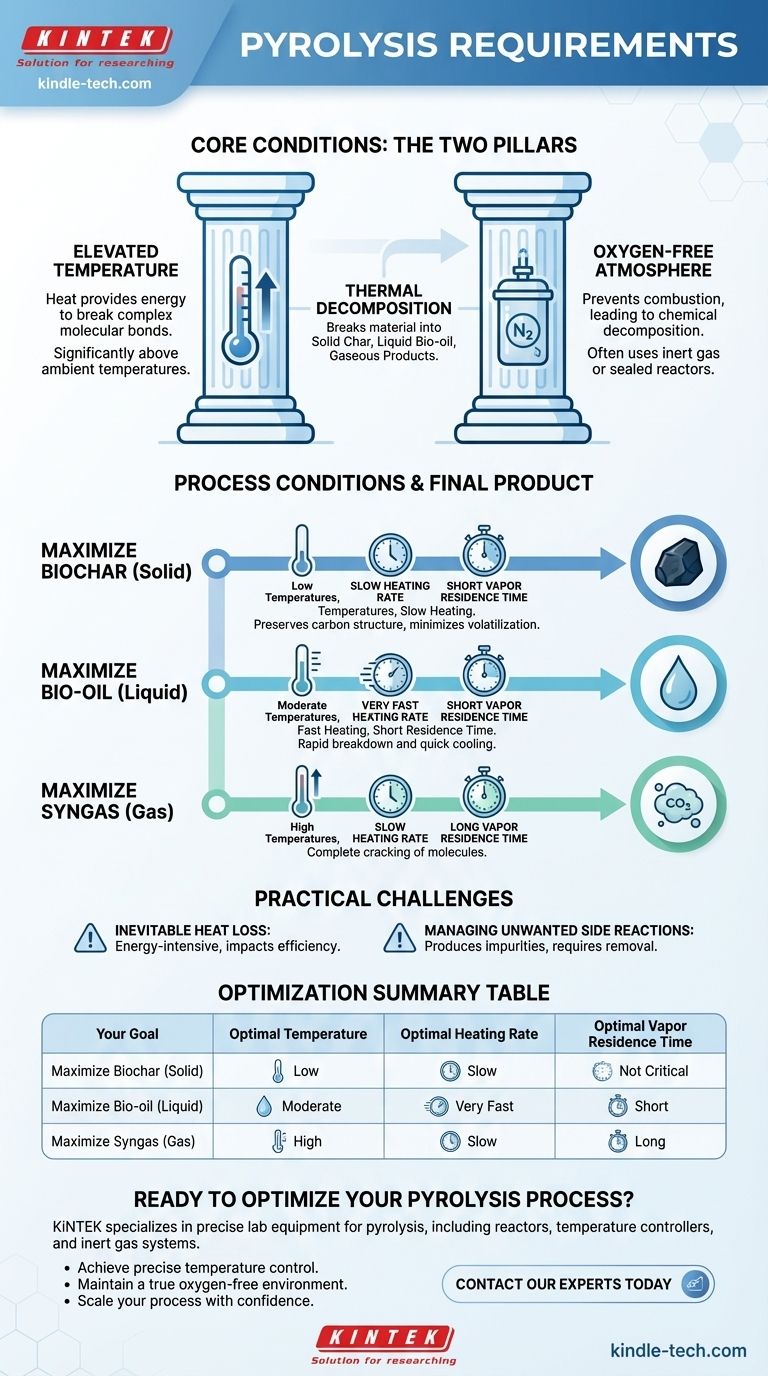

Im Kern erfordert die Pyrolyse zwei grundlegende Bedingungen. Der Prozess beinhaltet die thermische Zersetzung von Materialien bei hohen Temperaturen, aber entscheidend ist, dass dies in einer sauerstoffarmen oder völlig sauerstofffreien Umgebung stattfinden muss. Diese Abwesenheit von Sauerstoff verhindert die Verbrennung und bewirkt stattdessen, dass die chemischen Bindungen des Materials in eine Mischung aus festen, flüssigen und gasförmigen Produkten zerfallen.

Die spezifischen Anforderungen an Temperatur, Heizrate und Verweilzeit des Dampfes sind nicht universell; sie sind strategische Variablen, die Sie anpassen müssen, um zu steuern, ob das Endprodukt überwiegend feste Kohle, flüssiges Bioöl oder brennbares Gas ist.

Die zwei fundamentalen Säulen der Pyrolyse

Pyrolyse ist ein kontrollierter chemischer Abbau, kein einfacher Verbrennungsprozess. Um dies zu erreichen, müssen zwei nicht verhandelbare Umgebungsbedingungen erfüllt sein.

Anforderung 1: Erhöhte Temperatur

Wärme ist der Motor der Pyrolyse. Sie liefert die notwendige Energie, um die komplexen molekularen Bindungen innerhalb des Ausgangsmaterials aufzubrechen.

Der erforderliche Temperaturbereich ist breit und hängt stark vom Ausgangsmaterial und den gewünschten Produkten ab, liegt aber immer deutlich über Umgebungstemperaturen.

Anforderung 2: Eine sauerstofffreie Atmosphäre

Dies ist die entscheidende Anforderung, die die Pyrolyse von der Verbrennung unterscheidet. Durch das Entfernen von Sauerstoff verhindern Sie, dass das Material verbrennt und seine Energie hauptsächlich als Wärme freisetzt.

Anstatt zu verbrennen, zersetzt sich das Material in wertvolle chemische Komponenten. Dies wird typischerweise durch die Verwendung eines Inertgases wie Stickstoff oder durch die Konstruktion eines abgedichteten Reaktors erreicht, in dem eindringender Sauerstoff eliminiert wird.

Wie Prozessbedingungen das Endprodukt bestimmen

Sobald die beiden grundlegenden Anforderungen erfüllt sind, können Sie mehrere Prozessvariablen manipulieren, um die chemischen Reaktionen auf ein bestimmtes Ergebnis zu lenken. Das Gleichgewicht zwischen diesen Variablen bestimmt die endgültige Ausbeute an Feststoffen, Flüssigkeiten und Gasen.

Optimierung für Biokohle (fest)

Um die Ausbeute an fester Kohle zu maximieren, ist ein langsamer, kontrollierter Abbau das Ziel, der die Kohlenstoffstruktur bewahrt.

Dies wird mit niedrigen Temperaturen und langsamen Heizraten erreicht. Dieser schonende Prozess minimiert die Verflüchtigung des Materials und hinterlässt einen kohlenstoffreichen Feststoff.

Optimierung für Bioöl (flüssig)

Um die höchste Ausbeute an flüssigen Produkten (Bioöl) zu erzielen, muss der Prozess das Ausgangsmaterial schnell abbauen und die entstehenden Dämpfe sofort abkühlen.

Dies erfordert moderate Temperaturen, aber mit sehr hohen Heizraten und einer kurzen Gasverweilzeit. Die Dämpfe werden schnell aus der heißen Zone entfernt und zu einer Flüssigkeit kondensiert, bevor sie weiter zu Gas zerfallen können.

Optimierung für Synthesegas (Gas)

Wenn das Ziel die Maximierung gasförmiger Produkte ist, muss der Prozess intensiv genug sein, um nicht nur das ursprüngliche Ausgangsmaterial, sondern auch die intermediären flüssigen Dämpfe abzubauen.

Dies wird am besten mit hohen Temperaturen, niedrigen Heizraten und einer langen Gasverweilzeit erreicht. Dies ermöglicht das vollständige "Cracken" größerer Kohlenwasserstoffmoleküle in kleinere, nicht kondensierbare Gasmoleküle wie Wasserstoff und Methan.

Die praktischen Herausforderungen verstehen

Die Erreichung der idealen Bedingungen in der Praxis beinhaltet erhebliche technische Herausforderungen und Kompromisse, die die Effizienz und Produktreinheit beeinflussen.

Unvermeidlicher Wärmeverlust

Pyrolyse ist ein energieintensiver Prozess. Die Aufrechterhaltung hoher Temperaturen in einem Reaktor bedeutet, dass prozessspezifischer Wärmeverlust ein wichtiger Faktor für die Gesamtenergieeffizienz ist. Jede Energie, die in die Umgebung entweicht, ist verschwendet und erhöht die Betriebskosten.

Unerwünschte Nebenreaktionen managen

Die chemische Umgebung in einem Pyrolyse-Reaktor ist komplex. Nebenreaktionen sind häufig und können unerwünschte Nebenprodukte erzeugen, wie komplexe aromatische Verbindungen oder verschiedene Kohlenwasserstoffe.

Wenn das Ziel ein reines Produkt ist, wie industrieller Wasserstoff aus Methan-Pyrolyse, müssen diese Verunreinigungen berücksichtigt und entfernt werden, was den Prozess komplexer und teurer macht.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen Anforderungen für Ihren Pyrolyseprozess hängen vollständig von dem Produkt ab, das Sie am meisten schätzen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von fester Kohle liegt: Verwenden Sie niedrige Temperaturen und langsame Heizraten, um eine kontrollierte, feste Umwandlung zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Bioöl liegt: Verwenden Sie moderate Temperaturen mit schnellen Heizraten und stellen Sie sicher, dass Dämpfe schnell entfernt und kondensiert werden.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von brennbarem Gas liegt: Wenden Sie hohe Temperaturen an und lassen Sie die Dämpfe eine lange Verweilzeit in der heißen Zone, um sicherzustellen, dass sie vollständig zerfallen.

Letztendlich geht es bei der Beherrschung der Pyrolyse darum, ihre Kernbedingungen präzise zu steuern, um das Ergebnis der chemischen Umwandlung zu bestimmen.

Zusammenfassungstabelle:

| Ihr Ziel | Optimale Temperatur | Optimale Heizrate | Optimale Verweilzeit des Dampfes |

|---|---|---|---|

| Biokohle maximieren (fest) | Niedrig | Langsam | Nicht kritisch |

| Bioöl maximieren (flüssig) | Moderat | Sehr schnell | Kurz |

| Synthesegas maximieren (Gas) | Hoch | Langsam | Lang |

Bereit, Ihren Pyrolyseprozess aufzubauen oder zu optimieren?

Bei KINTEK sind wir auf präzise Laborgeräte und Verbrauchsmaterialien spezialisiert, die für die Beherrschung der Pyrolyse benötigt werden. Ob Sie die Umwandlung von Ausgangsmaterialien erforschen, die Bioölausbeute optimieren oder die Synthesegasproduktion skalieren – unsere Reaktoren, Temperaturregler und Inertgassysteme sind auf Genauigkeit und Zuverlässigkeit ausgelegt.

Wir bieten Ihnen die Werkzeuge, um:

- Präzise Temperaturkontrolle zu erreichen für konsistente Ergebnisse.

- Eine wirklich sauerstofffreie Umgebung aufrechtzuerhalten, um Verbrennung zu verhindern.

- Ihren Prozess zu skalieren von F&E bis zur Pilotanlage mit Vertrauen.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für die Anforderungen Ihres Labors zu finden.

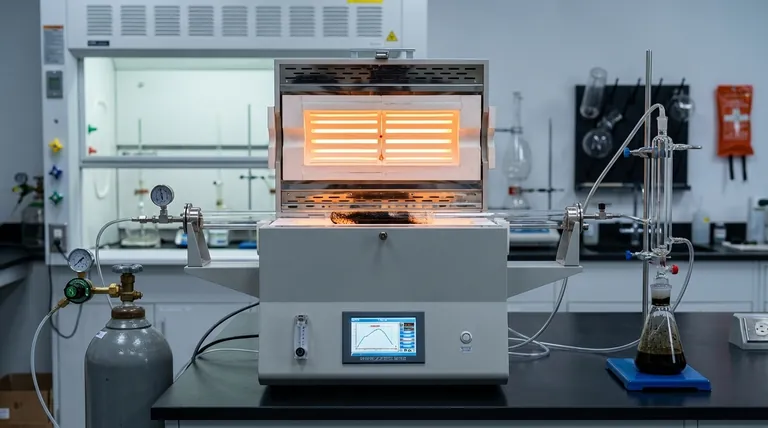

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie ist die physikalische Beschreibung eines Muffelofens? Eine detaillierte Aufschlüsselung seines Hochtemperaturdesigns

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?