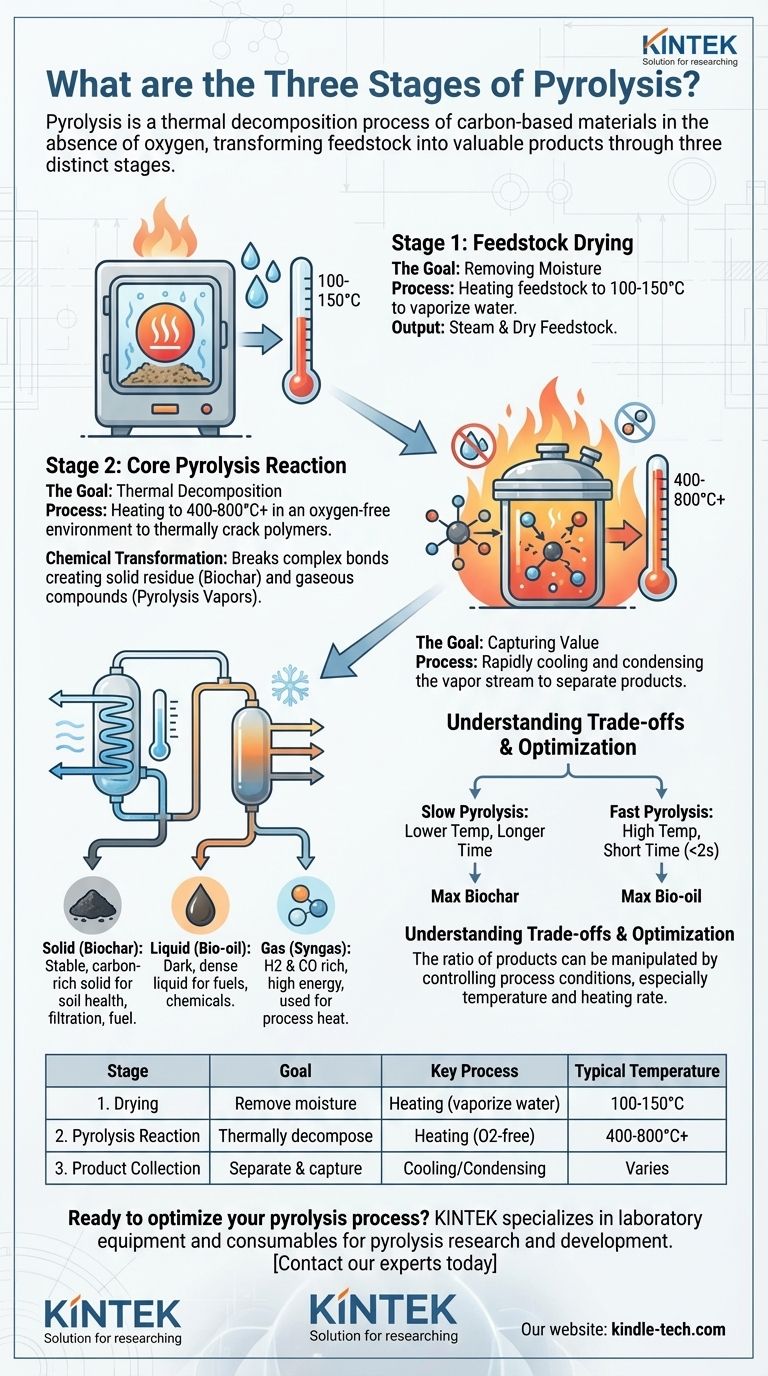

Im Kern ist die Pyrolyse ein Prozess der thermischen Zersetzung, bei dem kohlenstoffhaltige Materialien bei hohen Temperaturen in Abwesenheit von Sauerstoff abgebaut werden. Sie besteht aus drei verschiedenen Stufen: Trocknung zur Entfernung von Feuchtigkeit, der eigentlichen Pyrolysereaktion zur Zersetzung des Materials und schließlich der Kondensation und Sammlung der entstandenen wertvollen Produkte.

Pyrolyse versteht sich am besten nicht als ein einzelnes Ereignis, sondern als eine kontrollierte, dreiteilige Transformation. Sie dekonstruiert einen Ausgangsstoff systematisch in drei wertvolle und unterschiedliche Produktströme: einen Feststoff (Biokohle), eine Flüssigkeit (Bioöl) und ein Gas (Synthesegas).

Stufe 1: Trocknung des Ausgangsmaterials

Das Ziel: Entfernung von Feuchtigkeit

Die erste Stufe bereitet das Rohmaterial oder den Ausgangsstoff für die Hauptreaktion vor. Ihr primäres Ziel ist die Entfernung von Wasser.

Feuchtigkeit verbraucht eine erhebliche Energiemenge zur Verdampfung und kann die Qualität der endgültigen flüssigen Produkte mindern. Eine effiziente Trocknung ist der erste Schritt zu einem effizienten Prozess.

Wie es funktioniert

Der Ausgangsstoff wird auf Temperaturen leicht über dem Siedepunkt von Wasser erhitzt, typischerweise zwischen 100 und 150 °C. Dadurch wird jegliches freie oder gebundene Wasser als Dampf ausgetrieben, bevor das Material in die Hauptreaktionskammer gelangt.

Stufe 2: Die Kern-Pyrolyse-Reaktion

Das Ziel: Thermische Zersetzung

Dies ist die zentrale Stufe, in der der eigentliche chemische Abbau stattfindet. Das Ziel ist es, die großen organischen Polymere des Ausgangsmaterials thermisch in kleinere, wertvollere Moleküle zu spalten.

Wie es funktioniert: Hitze ohne Sauerstoff

Der getrocknete Ausgangsstoff wird in einer sauerstofffreien Umgebung auf viel höhere Temperaturen (typischerweise 400–800 °C oder höher) erhitzt.

Die Abwesenheit von Sauerstoff ist entscheidend. Sie verhindert, dass das Material verbrennt (Verbrennung), und zwingt es stattdessen, auseinanderzubrechen, wodurch eine Mischung aus flüchtigen Dämpfen und einem festen, kohlenstoffreichen Kohlenstoffrückstand entsteht.

Die chemische Transformation

Diese intensive Hitze bricht die komplexen chemischen Bindungen in Materialien wie Biomasse oder Kunststoff auf. Das Ergebnis ist ein fester Rückstand (Biokohle) und ein heißer Strom gasförmiger Verbindungen (Pyrolysedämpfe).

Stufe 3: Produktabtrennung und -sammlung

Das Ziel: Wertschöpfung

Das während der Pyrolyse erzeugte heiße Gemisch aus Gasen und Dämpfen muss getrennt werden, um die wertvollen Endprodukte zu gewinnen.

Wie es funktioniert: Kühlung und Kondensation

Dieser Dampfstrom wird schnell abgekühlt. Beim Abkühlen kondensiert ein erheblicher Teil der Gase zu einer Flüssigkeit, die dann gesammelt wird.

Die drei endgültigen Produktströme

Dieser Trennprozess liefert die drei charakteristischen Produkte der Pyrolyse:

- Feststoff (Biokohle): Ein stabiler, kohlenstoffreicher Feststoff, der Holzkohle ähnelt. Er wird häufig in der Landwirtschaft zur Verbesserung der Bodengesundheit, als Filter (Sorptionsmittel) oder als fester Brennstoff verwendet.

- Flüssigkeit (Bioöl): Eine dunkle, dichte Flüssigkeit, die aus den kondensierten Dämpfen entsteht. Sie kann als Industrie-Brennstoff verwendet oder weiter zu Kraftstoffen für den Transport und Spezialchemikalien raffiniert werden.

- Gas (Synthesegas): Der nicht kondensierbare Teil der Dämpfe. Dieses Gas ist reich an Wasserstoff und Kohlenmonoxid und hat einen hohen Energiegehalt. Es wird fast immer vor Ort recycelt, um die Wärme zu liefern, die für den gesamten Pyrolyseprozess erforderlich ist, was das System sehr energieeffizient macht.

Die Abwägungen verstehen

Das Verhältnis dieser drei Produkte ist nicht festgelegt. Es kann durch die Steuerung der Prozessbedingungen gezielt manipuliert werden, was einen wichtigen Kompromiss beim Systemdesign darstellt.

Der Einfluss von Temperatur und Aufheizrate

Die Geschwindigkeit und Temperatur der Reaktion sind die wichtigsten Variablen zur Bestimmung der endgültigen Produktausbeuten.

- Langsame Pyrolyse: Niedrigere Temperaturen und längere Reaktionszeiten begünstigen die Produktion von Biokohle. Dies ist das Prinzip hinter der traditionellen Holzkohleherstellung.

- Schnelle Pyrolyse: Sehr hohe Temperaturen und extrem kurze Reaktionszeiten (oft weniger als zwei Sekunden) werden verwendet, um die Ausbeute an Bioöl zu maximieren.

Die Herausforderung des Ausgangsmaterials

Unterschiedliche Ausgangsmaterialien führen zu unterschiedlichen Ergebnissen. Holz, landwirtschaftliche Abfälle und Kunststoffe zerfallen alle in unterschiedlichen Qualitäten und Mengen an Kohle, Öl und Gas, was Prozessanpassungen erfordert.

Die Rolle des Reaktors

Die verwendete physische Maschine – wie ein Festbettreaktor, Wirbelschichtreaktor oder Drehrohrofen – wird gezielt ausgewählt, um ein bestimmtes Ausgangsmaterial zu verarbeiten und ein gewünschtes Ergebnis zu erzielen, sei es die Maximierung von Biokohle oder Bioöl.

Pyrolyse für Ihr Ziel optimieren

Um diesen Prozess effektiv anzuwenden, müssen Sie zunächst Ihr gewünschtes Ergebnis definieren. Anschließend werden die Betriebsparameter festgelegt, um dieses spezifische Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Produktion von festem Kohlenstoff (Biokohle) liegt: Sie sollten einen langsamen Pyrolyseprozess mit niedrigeren Temperaturen und längeren Verweilzeiten des Materials anwenden.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von flüssigem Brennstoff (Bioöl) liegt: Sie müssen einen schnellen Pyrolyseprozess mit schnellen Aufheizraten und effizienter Dampfquenchung implementieren.

- Wenn Ihr Hauptaugenmerk auf Energieautarkie liegt: Ihr Design muss die effiziente Erfassung und Verbrennung des Synthesegases priorisieren, um die Wärme für das gesamte System bereitzustellen.

Durch das Verständnis dieser Stufen und ihrer steuernden Variablen können Sie den Pyrolyseprozess so gestalten, dass er vielfältige Ausgangsmaterialien in wertvolle, gezielte Produkte umwandelt.

Zusammenfassungstabelle:

| Stufe | Ziel | Schlüsselprozess | Typische Temperatur |

|---|---|---|---|

| 1. Trocknung | Feuchtigkeit aus dem Ausgangsmaterial entfernen | Erhitzen auf 100–150 °C zur Verdampfung von Wasser | 100–150°C |

| 2. Pyrolyse-Reaktion | Material thermisch zersetzen | Erhitzen in sauerstofffreier Umgebung (400–800 °C+) | 400–800°C+ |

| 3. Produktgewinnung | Endprodukte trennen und sammeln | Abkühlen und Kondensieren von Dämpfen zu Bioöl, Biokohle, Synthesegas | Variabel |

Bereit, Ihren Pyrolyseprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Ob Sie sich auf die Maximierung der Biokohleproduktion, die Optimierung der Bioölausbeuten oder die Erreichung von Energieautarkie mit Synthesegas konzentrieren – unsere Expertise und hochwertigen Geräte können Ihnen helfen, eine präzise Kontrolle über alle drei Stufen der Pyrolyse zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, vielfältige Ausgangsmaterialien in wertvolle, gezielte Produkte umzuwandeln.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Wie wähle ich einen Rohrofen aus? Ein Leitfaden zur Abstimmung auf Ihre Prozessanforderungen

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung