In der Praxis wird die Pyrolyse in drei Haupttypen eingeteilt, basierend auf der Geschwindigkeit und Temperatur, mit der Material in Abwesenheit von Sauerstoff erhitzt wird. Diese Prozessbedingungen – langsam, konventionell und schnell – sind nicht willkürlich; sie werden bewusst gesteuert, um zu bestimmen, ob das Endergebnis feste Kohle, flüssiges Bio-Öl oder ein Gleichgewicht aller drei Produkte priorisiert.

Die Wahl zwischen langsamer, konventioneller und schneller Pyrolyse ist eine strategische Entscheidung, die ausschließlich vom gewünschten Endprodukt abhängt. Langsamere Prozesse mit niedrigerer Temperatur maximieren die feste Biokohle, während extrem schnelle Prozesse mit moderater Temperatur das flüssige Bio-Öl maximieren.

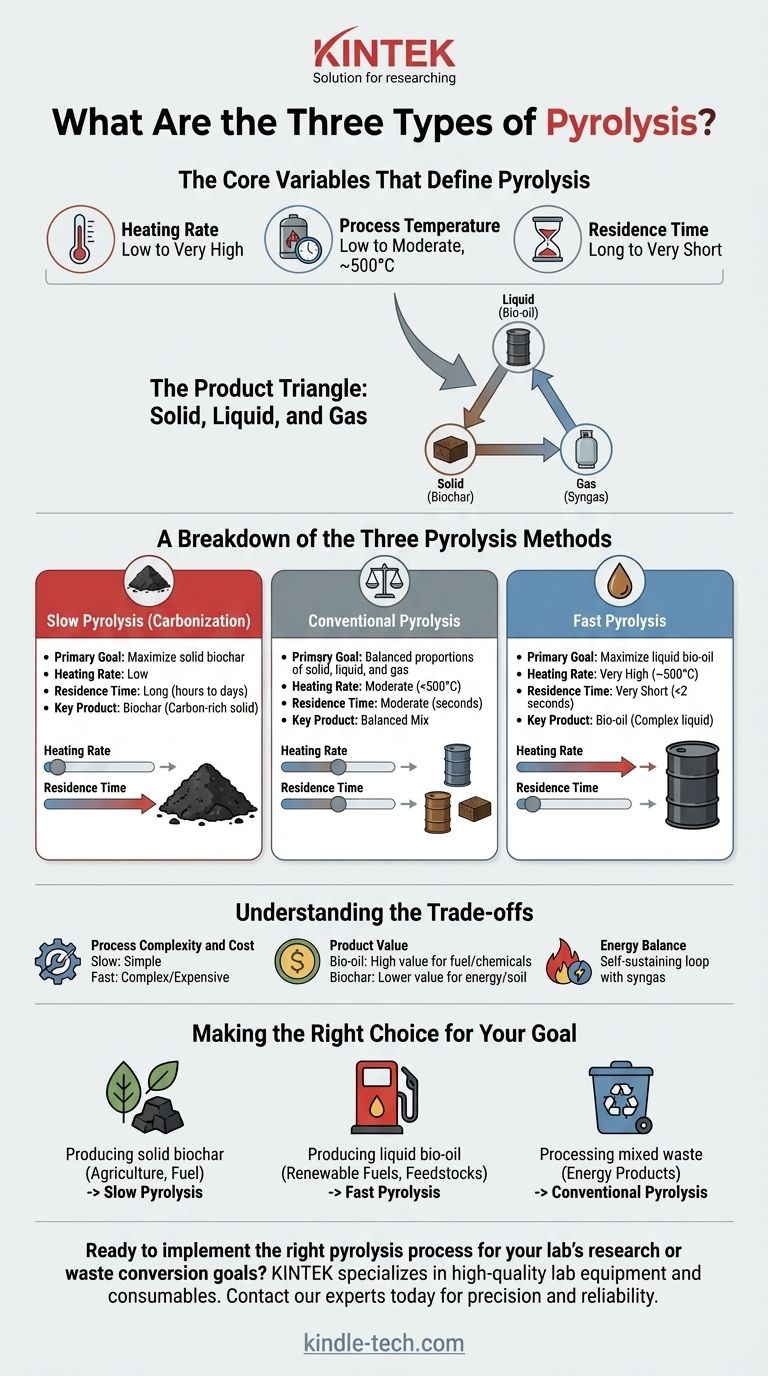

Die Kernvariablen, die die Pyrolyse definieren

Um den Unterschied zwischen den drei Methoden zu verstehen, müssen Sie zunächst die Schlüsselvariablen verstehen, die Ingenieure manipulieren. Das Zusammenspiel dieser Faktoren bestimmt die ablaufenden chemischen Reaktionen und die endgültigen Produktausbeuten.

Heizrate

Die Heizrate ist die Geschwindigkeit, mit der die Temperatur des Einsatzmaterials erhöht wird. Dies ist wohl der kritischste Parameter, da er bestimmt, wie schnell flüchtige Verbindungen aus dem Material ausgetrieben werden.

Prozesstemperatur

Dies ist die Spitzentemperatur, die das Material im Reaktor erreicht. Niedrigere Temperaturen begünstigen die Bildung von fester Kohle, während moderate Temperaturen (um 500 °C) in Kombination mit anderen Faktoren die Flüssigkeitsbildung begünstigen.

Verweilzeit

Die Verweilzeit bezieht sich darauf, wie lange das Material (und sein Dampf) bei der Spitzentemperatur des Prozesses gehalten wird. Kürzere Verweilzeiten verhindern, dass die anfänglichen flüssigen und gasförmigen Produkte weiter in weniger wertvolle Komponenten zerfallen.

Das Produktdreieck: Fest, Flüssig und Gas

Diese drei Variablen steuern den Anteil der Hauptausgaben:

- Fest: Oft als Biokohle oder Koks bezeichnet, ist dies der kohlenstoffreiche Feststoff, der vom ursprünglichen Einsatzmaterial übrig bleibt.

- Flüssig: Bekannt als Bio-Öl oder Pyrolyseöl, ist dies eine komplexe Mischung aus kondensierten organischen Dämpfen.

- Gas: Eine Mischung aus nicht kondensierbaren Gasen (wie Wasserstoff, Kohlenmonoxid und Methan), oft als Synthesegas bezeichnet.

Eine Aufschlüsselung der drei Pyrolysemethoden

Jede Art der Pyrolyse stellt einen spezifischen Punkt auf einem Spektrum dar, optimiert für ein bestimmtes Produkt.

Langsame Pyrolyse (Verkohlung)

Das primäre Ziel der langsamen Pyrolyse ist es, die Ausbeute an fester Biokohle zu maximieren. Dies ist die älteste und einfachste Form der Technologie, die historisch zur Herstellung von Holzkohle aus Holz verwendet wurde.

Sie ist definiert durch eine sehr niedrige Heizrate, eine relativ niedrige Spitzentemperatur (oft unter 400 °C) und eine lange Verweilzeit, die Stunden oder sogar Tage dauern kann. Dieser langsame „Kochprozess“ treibt Feuchtigkeit und flüchtige Stoffe aus und hinterlässt einen stabilen, kohlenstoffreichen Feststoff.

Konventionelle Pyrolyse

Die konventionelle Pyrolyse dient als Mittelweg und erzeugt ausgewogenere Anteile an Feststoff, Flüssigkeit und Gas. Sie ist nicht auf ein einzelnes Ergebnis optimiert, was sie zu einer flexiblen Option für die allgemeine Abfallverarbeitung macht.

Diese Methode verwendet eine langsamere Heizrate als die schnelle Pyrolyse, aber schneller als die langsame Pyrolyse, mit Temperaturen typischerweise unter 500 °C. Die Verweilzeit des Dampfes ist moderat, normalerweise im Bereich von mehreren Sekunden, was ein gewisses sekundäres Cracken der Dämpfe ermöglicht.

Schnelle Pyrolyse

Das einzige Ziel der schnellen Pyrolyse ist es, die Ausbeute an flüssigem Bio-Öl zu maximieren. Dies erfordert eine hochkontrollierte und ausgeklügelte Technik.

Sie zeichnet sich durch eine extrem hohe Heizrate und eine sehr kurze Verweilzeit für Dämpfe (typischerweise weniger als 2 Sekunden) aus. Das Material wird schnell auf eine moderate Temperatur (um 500 °C) erhitzt, um es in Dämpfe zu zerlegen, die dann schnell abgekühlt und zu flüssigem Bio-Öl kondensiert werden, bevor sie weiter zu Gas zerfallen können.

Die Kompromisse verstehen

Die Wahl einer Pyrolysemethode beinhaltet das Abwägen von technischer Komplexität, Kosten und dem Wert des gewünschten Produkts.

Prozesskomplexität und Kosten

Die langsame Pyrolyse kann mit einfacher Technologie wie Festbett- oder Batch-Reaktoren (Öfen) erreicht werden. Die schnelle Pyrolyse erfordert jedoch fortschrittliche Reaktoren wie Wirbelschicht- oder ablative Systeme, um den notwendigen schnellen Wärmeübergang zu erreichen, was sie komplexer und teurer im Bau und Betrieb macht.

Produktwert

Flüssiges Bio-Öl, das aus schneller Pyrolyse gewonnen wird, kann zu Transportkraftstoffen raffiniert oder als Quelle für Spezialchemikalien verwendet werden, was ihm einen potenziell hohen Marktwert verleiht. Biokohle aus langsamer Pyrolyse wird hauptsächlich zur Energiegewinnung, als Bodenverbesserer oder zur Herstellung von Aktivkohle verwendet, was oft eine weniger wertvolle Anwendung darstellt.

Energiebilanz

Alle Pyrolyseverfahren erfordern einen erheblichen Energieeinsatz, um die Betriebstemperatur zu erreichen. Eine gut konzipierte Anlage wird das erzeugte nicht kondensierbare Synthesegas als Brennstoffquelle nutzen und so einen sich selbst erhaltenden thermischen Kreislauf schaffen, der den externen Energiebedarf minimiert.

Die richtige Wahl für Ihr Ziel treffen

Das Ziel Ihrer Anwendung bestimmt die richtige Pyrolysemethode.

- Wenn Ihr Hauptaugenmerk auf der Produktion von fester Biokohle für die Landwirtschaft oder Holzkohle als Brennstoff liegt: Die langsame Pyrolyse ist die direkteste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Bio-Öl für erneuerbare Kraftstoffe oder chemische Ausgangsstoffe liegt: Die schnelle Pyrolyse ist die notwendige Wahl, trotz ihrer höheren technischen Komplexität.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von gemischten Abfällen zu einer ausgewogenen Palette von Energieprodukten liegt: Die konventionelle Pyrolyse bietet eine robuste und flexible Lösung.

Letztendlich geht es bei der Auswahl des richtigen Prozesses darum, die Technologie an den Wert anzupassen, den Sie aus Ihrem Einsatzmaterial schaffen möchten.

Zusammenfassungstabelle:

| Art der Pyrolyse | Primäres Ziel | Heizrate | Verweilzeit | Schlüsselprodukt |

|---|---|---|---|---|

| Langsame Pyrolyse | Maximierung der festen Biokohle | Niedrig | Lang (Stunden) | Biokohle |

| Konventionelle Pyrolyse | Ausgewogenes Verhältnis von Feststoff, Flüssigkeit, Gas | Moderat | Moderat (Sekunden) | Ausgewogene Mischung |

| Schnelle Pyrolyse | Maximierung des flüssigen Bio-Öls | Sehr hoch | Sehr kurz (<2 Sekunden) | Bio-Öl |

Bereit, den richtigen Pyrolyseprozess für die Forschung Ihres Labors oder Ihre Abfallverwertungsziele zu implementieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für fortschrittliche thermische Prozesse. Ob Sie Biokohle-Anwendungen entwickeln, die Bio-Öl-Produktion optimieren oder gemischte Abfallströme verarbeiten, unsere Reaktoren und Systeme sind für Präzision und Zuverlässigkeit ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überragende Ausbeuten und Effizienz in Ihren Pyrolyseprojekten zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Wandmontierte Wasserdestillationsanlage

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

Andere fragen auch

- Warum müssen SCWG-Reaktoren eine bestimmte Aufheizrate einhalten? Schützen Sie Ihre Hochdruckbehälter vor thermischer Belastung

- Warum Hochdruckreaktoren für die Vorbehandlung von Lebensmittelabfällen verwenden? Steigern Sie noch heute die Effizienz der Wasserstoffproduktion!

- Was sind die technischen Merkmale von PTFE (Teflon)-ausgekleideten hydrothermalen Reaktoren? Vergleich von α-ZrP-Synthesemethoden

- Welche Rolle spielt ein Edelstahlautoklav mit PTFE-Auskleidung bei der Synthese von BiOBr-Vorläufer-Nanosheets?

- Welche Rolle spielt ein Hochdruckreaktor bei der Hydrodeoxygenierung (HDO) von Bioöl? Antrieb für die Kraftstoffaufwertung