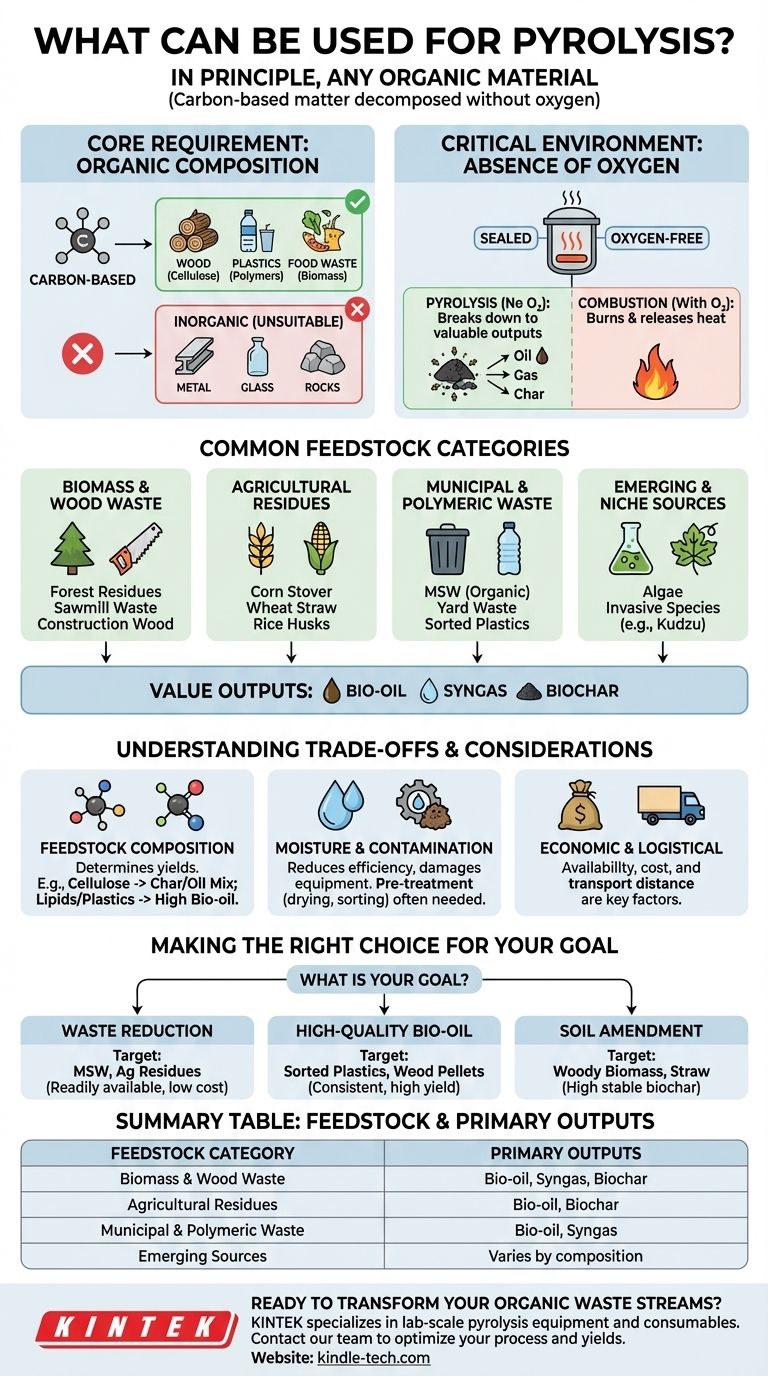

Grundsätzlich kann Pyrolyse für jedes organische Material eingesetzt werden. Dieser thermochemische Prozess zersetzt kohlenstoffhaltige Materie bei hohen Temperaturen in einer sauerstofffreien Umgebung. Gängige Ausgangsmaterialien reichen von Biomasse wie Holz und landwirtschaftlichen Reststoffen bis hin zu bestimmten Arten von Siedlungs- und Industrieabfällen.

Das Grundprinzip ist einfach: Wenn ein Material kohlenstoffbasiert ist und sich unter Hitze zersetzt, anstatt zu schmelzen oder zu verdampfen, kann es wahrscheinlich pyrolysiert werden. Der Prozess ist darauf ausgelegt, eine Verbrennung zu verhindern, stattdessen werden komplexe organische Polymere in wertvolle Produkte wie Bio-Öl, Synthesegas und Koks zerlegt.

Das Grundprinzip: Was macht ein Material geeignet?

Um festzustellen, ob ein Material ein Kandidat für die Pyrolyse ist, müssen Sie über seinen Namen hinausblicken und seine grundlegenden chemischen und physikalischen Eigenschaften bewerten.

Die Kernanforderung: Organische Zusammensetzung

Pyrolyse ist eine Form der Thermolyse (thermische Zersetzung) speziell für organische Materialien. Das bedeutet, dass der Rohstoff reich an Kohlenstoff sein muss.

Materialien wie Holz, landwirtschaftliche Strohhalme, Lebensmittelabfälle und viele Kunststoffe sind ausgezeichnete Kandidaten, da ihre Struktur auf Kohlenstoffketten aufgebaut ist.

Im Gegensatz dazu sind anorganische Materialien wie Metalle, Glas oder Gesteine ungeeignet. Sie zersetzen sich nicht auf die gleiche Weise und bleiben entweder inert oder schmelzen, was den Prozess stört.

Die kritische Umgebung: Abwesenheit von Sauerstoff

Der Prozess muss in einem geschlossenen Reaktor mit wenig bis gar keinem Sauerstoff stattfinden. Dies ist der entscheidende Unterschied zwischen Pyrolyse und Verbrennung.

Ohne Sauerstoff kann sich das Material nicht entzünden. Anstatt zu verbrennen und seine Energie als Wärme freizusetzen, brechen seine chemischen Bindungen auf und bilden sich zu einfacheren, wertvollen Molekülen neu.

Gängige Rohstoffkategorien für die Pyrolyse

Obwohl das Prinzip breit gefächert ist, konzentrieren sich die meisten Anwendungen auf einige Schlüsselkategorien von leicht verfügbaren organischen Abfallströmen.

Biomasse und Holzabfälle

Dies ist eine der häufigsten und am besten erforschten Rohstoffkategorien. Sie umfasst Rohstoffe aus der Forstwirtschaft und Abfälle aus der Verarbeitung.

Beispiele sind Forstabfälle, Sägewerksabfälle, Bauholz und spezielle Energiepflanzen.

Landwirtschaftliche Reststoffe

Der Agrarsektor produziert riesige Mengen an organischen Abfällen, die sich ideal für die Pyrolyse eignen.

Zu den Rohstoffen dieser Kategorie gehören Maisstroh (Stängel und Blätter von Maispflanzen), Weizenstroh und Reishülsen.

Kommunale und polymere Abfälle

Pyrolyse ist ein leistungsstarkes Werkzeug zur Verwertung von Abfällen, die sonst auf einer Deponie landen würden.

Dazu gehören der organische Anteil von kommunalen Siedlungsabfällen (MSW), Gartenabfällen und bestimmten industriellen polymeren Abfällen, einschließlich vieler Arten von Kunststoffen.

Neue und Nischenquellen

Die Forschung erweitert ständig die Palette der verwertbaren Rohstoffe.

Dazu gehören schnell wachsende Algen, die zur Energiegewinnung kultiviert werden können, und invasive Arten wie Kudzu oder Schilf, die ein ökologisches Problem in eine Ressource verwandeln.

Die Kompromisse verstehen: Nicht jeder Rohstoff ist gleich

Nur weil ein Material pyrolysiert werden kann, bedeutet das nicht, dass es ein idealer oder effizienter Rohstoff ist. Praktische Anwendungen erfordern eine sorgfältige Berücksichtigung mehrerer Faktoren.

Auswirkungen der Rohstoffzusammensetzung

Die spezifische chemische Zusammensetzung des Rohstoffs bestimmt direkt die endgültigen Produktausbeuten.

Materialien, die reich an Zellulose und Hemizellulose sind (wie Holz), erzeugen oft eine ausgewogene Mischung aus Bio-Öl, Gas und Biokohle. Rohstoffe, die reich an Lipiden oder bestimmten Kunststoffen sind, können einen viel höheren Prozentsatz an Bio-Öl ergeben.

Die Herausforderung von Feuchtigkeit und Verunreinigungen

Die Effizienz hängt stark von der Rohstoffqualität ab. Ein hoher Feuchtigkeitsgehalt ist ein erhebliches Problem, da die Energie zunächst zum Verdampfen des Wassers und nicht zur Zersetzung des Materials verwendet wird, was die Nettoenergieausbeute reduziert.

Verunreinigungen wie Erde, Steine oder Metall können Geräte beschädigen und die Qualität der Endprodukte mindern. Eine Vorbehandlung, wie Trocknen und Sortieren, ist oft ein notwendiger Schritt.

Wirtschaftliche und logistische Faktoren

Die endgültige Entscheidung hängt oft von der Wirtschaftlichkeit ab. Die Verfügbarkeit und Kosten des Rohstoffs sind entscheidend.

Ein erfolgreicher Pyrolysebetrieb ist auf eine stetige, kostengünstige Versorgung mit geeignetem Material innerhalb einer angemessenen Transportentfernung zur Verarbeitungsanlage angewiesen.

Die richtige Wahl für Ihr Ziel treffen

Der beste Rohstoff ist derjenige, der mit Ihrem spezifischen Ziel übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Abfallreduzierung liegt: Priorisieren Sie leicht verfügbare und kostengünstige Ströme wie den organischen Anteil von Siedlungsabfällen oder lokale landwirtschaftliche Reststoffe.

- Wenn Ihr Hauptaugenmerk auf der Produktion von hochwertigem Bio-Öl liegt: Ziehen Sie sauberere, gleichmäßigere Rohstoffe wie sortierte Kunststoffe oder bestimmte Holzpellets in Betracht, die eine konsistente und hohe Ölausbeute liefern.

- Wenn Ihr Hauptaugenmerk auf der Bodenverbesserung liegt: Konzentrieren Sie sich auf holzige Biomasse oder Stroh, das zuverlässig einen hohen Anteil an stabiler Biokohle produziert.

Letztendlich bietet die Pyrolyse einen leistungsstarken Weg, eine Vielzahl organischer „Abfälle“ in wertvolle Ressourcen umzuwandeln.

Zusammenfassungstabelle:

| Rohstoffkategorie | Beispiele | Primäre Ausbeuten |

|---|---|---|

| Biomasse & Holzabfälle | Forstabfälle, Sägewerksabfälle | Bio-Öl, Synthesegas, Biokohle |

| Landwirtschaftliche Reststoffe | Maisstroh, Weizenstroh, Reishülsen | Bio-Öl, Biokohle |

| Kommunale & polymere Abfälle | Siedlungsabfälle, Gartenabfälle, Kunststoffe | Bio-Öl, Synthesegas |

| Neue Quellen | Algen, invasive Arten | Variiert je nach Zusammensetzung |

Bereit, Ihre organischen Abfallströme in wertvolle Produkte umzuwandeln?

KINTEK ist spezialisiert auf Pyrolyseanlagen und Verbrauchsmaterialien im Labormaßstab und hilft Ihnen, den Prozess für Ihren spezifischen Rohstoff – sei es Biomasse, Kunststoffe oder landwirtschaftliche Reststoffe – zu testen und zu optimieren. Unsere Experten können Ihnen helfen, die idealen Bedingungen zu bestimmen, um die Ausbeute an Bio-Öl, Synthesegas oder Biokohle zu maximieren.

Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Entwicklungsbemühungen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Prübsiebe und Siebmaschinen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten