Kurz gesagt, Lasersintern kann hochkomplexe und langlebige Funktionsteile herstellen, die mit traditionellen Fertigungsmethoden oft unmöglich zu produzieren wären. Dieser additive Fertigungsprozess verwendet einen Laser, um pulverförmiges Material, typischerweise Kunststoffe wie Nylon, zu festen Objekten zu verschmelzen, wodurch er sich ideal für alles eignet, von fortschrittlichen Prototypen und kundenspezifischen medizinischen Geräten bis hin zu Endverbraucherteilen für die Luft- und Raumfahrt und Konsumgütern.

Der wahre Wert des Selektiven Lasersinterns (SLS) liegt nicht nur darin, was es herstellen kann, sondern auch darin, wie es Designbeschränkungen aufhebt. Seine Fähigkeit, komplizierte, selbsttragende Teile zu produzieren, macht es zur bevorzugten Technologie für funktionale Komponenten, bei denen Komplexität und Haltbarkeit von größter Bedeutung sind.

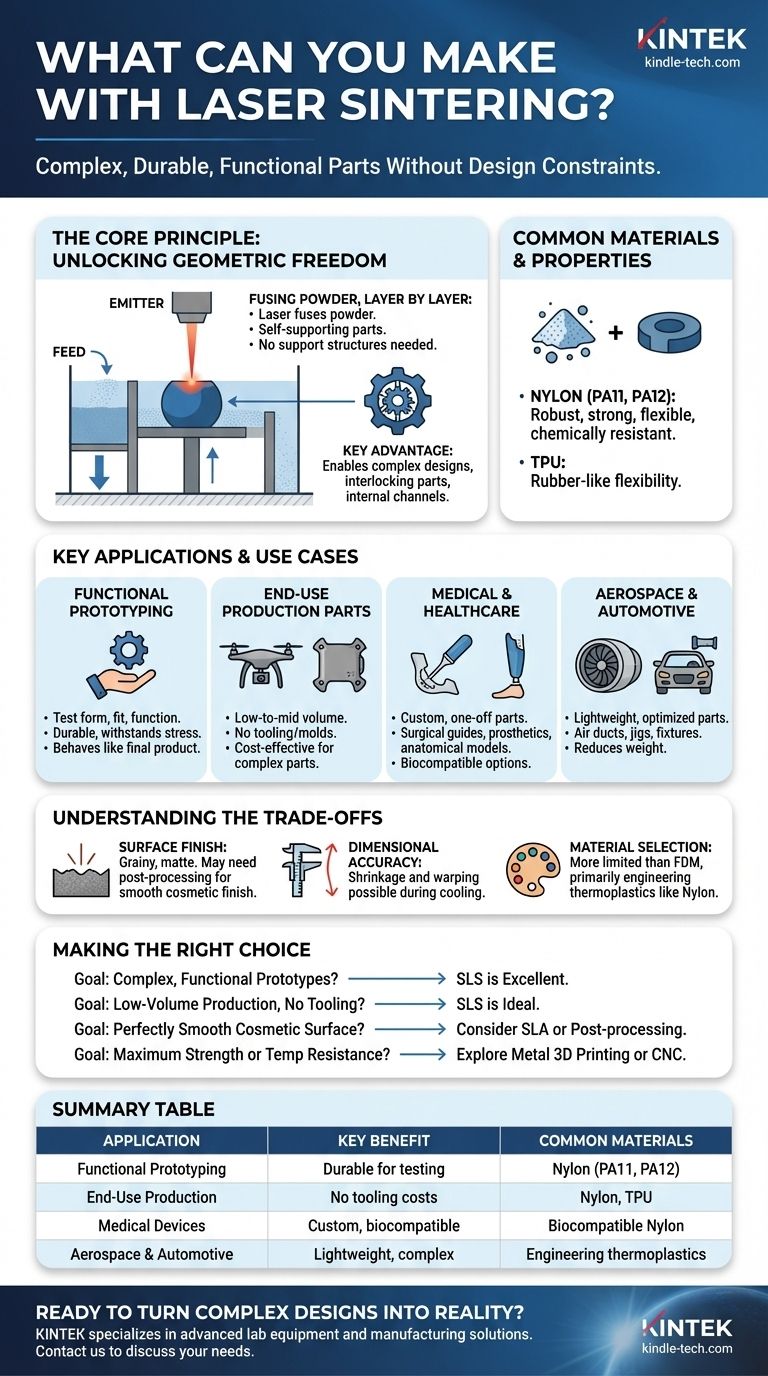

Das Kernprinzip: Geometrische Freiheit freisetzen

Selektives Lasersintern (SLS) unterscheidet sich grundlegend von anderen Fertigungsmethoden. Das Verständnis seines Kernprozesses zeigt, warum es so einzigartig leistungsfähig ist.

So funktioniert's: Pulver Schicht für Schicht verschmelzen

Der Prozess beginnt mit einer dünnen Schicht Polymerpulver, die auf einer Bauplattform verteilt wird. Ein leistungsstarker Laser, der von einer 3D-CAD-Datei gesteuert wird, schmilzt und verschmilzt die Pulverpartikel selektiv in einem bestimmten Querschnitt. Die Plattform senkt sich dann ab, eine neue Pulverschicht wird aufgetragen und der Prozess wiederholt sich, bis das gesamte Objekt geformt ist.

Der Hauptvorteil: Selbsttragende Teile

Der größte Vorteil von SLS ist, dass das nicht verschmolzene Pulver, das das Objekt umgibt, während des Bauprozesses als natürliche Stützstruktur fungiert. Dadurch entfällt die Notwendigkeit spezieller, abbrechbarer Stützen, die bei anderen 3D-Druckverfahren wie FDM oder SLA erforderlich sind.

Diese selbsttragende Eigenschaft ermöglicht die Erstellung unglaublich komplexer Designs, wie z. B. ineinandergreifende Teile, interne Kanäle und ineinander verschachtelte Teile, die alle in einem einzigen Durchgang gedruckt werden.

Gängige Materialien und ihre Eigenschaften

Das gebräuchlichste Material für SLS ist Nylon (PA11, PA12), ein robuster technischer Thermoplast. Teile aus Nylon sind stark, weisen eine gute chemische Beständigkeit auf und bieten ein gewisses Maß an Flexibilität, wodurch sie für reale Anwendungen geeignet sind. Andere Materialien umfassen TPU für gummiartige Flexibilität und spezielle Verbundwerkstoffe.

Schlüsselanwendungen und Anwendungsfälle

Aufgrund seiner einzigartigen Vorteile ist SLS nicht nur ein Prototyping-Werkzeug; es ist eine praktikable Produktionstechnologie für eine Vielzahl von Branchen.

Funktionales Prototyping

SLS ist perfekt für die Erstellung von Prototypen, die auf Form, Passung und Funktion getestet werden müssen. Im Gegensatz zu spröden visuellen Modellen sind SLS-Teile robust genug, um mechanischer Beanspruchung standzuhalten, sodass Ingenieure Designs mit Teilen validieren können, die sich wie das Endprodukt verhalten.

Endverbraucher-Produktionsteile

Für Klein- bis Mittelserienfertigungen ist SLS oft kostengünstiger als Spritzguss, da es keine teuren Werkzeuge oder Formen erfordert. Dies macht es ideal für kundenspezifische Gehäuse, Drohnenkörper, spezialisierte Maschinenkomponenten und andere komplexe Endteile.

Medizin und Gesundheitswesen

Die Fähigkeit, kundenspezifische Einzelteile herzustellen, macht SLS in der Medizin von unschätzbarem Wert. Anwendungen umfassen patientenspezifische Operationsschablonen, langlebige Prothesen und detaillierte anatomische Modelle für die präoperative Planung. Biokompatible Nylonsorten sind für diese Zwecke erhältlich.

Luft- und Raumfahrt und Automobilindustrie

In diesen Branchen sind Gewicht und Komplexität entscheidend. SLS wird zur Herstellung leichter, optimierter Teile wie Luftkanäle, Innenraumkomponenten, Vorrichtungen und Spannmittel verwendet, die mit traditionellen Methoden schwierig oder schwerer herzustellen wären.

Die Kompromisse verstehen

Keine Technologie ist perfekt. Um SLS effektiv nutzen zu können, müssen Sie seine Einschränkungen verstehen.

Oberflächenbeschaffenheit

SLS-Teile haben aufgrund der Beschaffenheit des verschmolzenen Pulvers von Natur aus eine körnige, matte Oberfläche. Obwohl dies für viele Funktionsteile akzeptabel ist, erfordern Anwendungen, die eine glatte, kosmetische Oberfläche benötigen, Nachbearbeitungsschritte wie Trommelpolieren, Dampfglätten oder Lackieren.

Maßgenauigkeit und Kühlung

Obwohl im Allgemeinen genau, können SLS-Teile beim Abkühlen ein gewisses Schrumpfen und Verziehen erfahren. Dies muss während der Entwurfsphase berücksichtigt werden. Für extrem hochpräzise Komponenten kann die CNC-Bearbeitung immer noch die bessere Wahl sein.

Materialauswahl

Die Auswahl an verfügbaren Materialien für SLS ist im Vergleich zu anderen Verfahren wie dem Fused Deposition Modeling (FDM) begrenzter. Der Fokus liegt hauptsächlich auf technischen Thermoplasten wie Nylon.

Die richtige Wahl für Ihr Ziel treffen

Verwenden Sie diese Richtlinien, um festzustellen, ob SLS die richtige Technologie für Ihre spezifischen Anforderungen ist.

- Wenn Ihr Hauptaugenmerk auf komplexen, funktionalen Prototypen liegt: SLS ist eine ausgezeichnete Wahl für die Herstellung langlebiger Teile, die realen Tests standhalten können.

- Wenn Ihr Hauptaugenmerk auf Kleinserienproduktion ohne Werkzeugkosten liegt: SLS ist ideal für die effiziente Herstellung geometrisch komplexer Endverbraucherteile.

- Wenn Ihr Hauptaugenmerk auf einer perfekt glatten, kosmetischen Oberfläche direkt aus der Maschine liegt: Sie sollten eine Technologie wie SLA (Stereolithographie) oder eine erhebliche Nachbearbeitung für SLS-Teile in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit oder extremer Temperaturbeständigkeit liegt: Möglicherweise müssen Sie den Metall-3D-Druck (DMLS/SLM) oder die traditionelle CNC-Bearbeitung in Betracht ziehen.

Letztendlich ermöglicht Ihnen das Lasersintern, das Unbaubare zu bauen und komplexe digitale Designs in robuste, funktionale Realitäten zu verwandeln.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Gängige Materialien |

|---|---|---|

| Funktionales Prototyping | Langlebige Teile für Form-, Passungs- und Funktionstests | Nylon (PA11, PA12) |

| Endverbraucherproduktion | Keine Werkzeugkosten für Kleinserienfertigung | Nylon, TPU |

| Medizinische Geräte | Kundenspezifische Operationsschablonen und Prothesen | Biokompatibles Nylon |

| Luft- und Raumfahrt & Automobil | Leichte, komplexe Komponenten | Technische Thermoplaste |

Bereit, Ihre komplexen Designs in langlebige, funktionale Realitäten zu verwandeln? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Fertigungslösungen, einschließlich Lasersintertechnologien. Unsere Expertise hilft Ihnen, alles von robusten Prototypen bis hin zu Endverbraucher-Produktionsteilen mit Präzision und Effizienz zu erstellen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Labor- oder Fertigungsanforderungen unterstützen und Ihre anspruchsvollsten Projekte zum Leben erwecken können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile