Im Kern ist ein Kautschukmischer eine robuste Industriemaschine, die entwickelt wurde, um rohe Kautschukpolymere mit einer Vielzahl von Additiven wie Füllstoffen, Ölen und Chemikalien zu mischen. Er nutzt intensive mechanische Kraft von internen Rotoren, um den zähen Kautschuk aufzubrechen und diese Inhaltsstoffe gründlich zu dispergieren, wodurch ein gleichmäßiges, homogenes Material, bekannt als Kautschukmischung, entsteht.

Der Zweck eines Kautschukmischers geht über das einfache Mischen hinaus. Er verändert grundlegend die physikalischen Eigenschaften des Kautschuks, indem er Wärme und hohe Scherkraft nutzt, um dessen Viskosität zu reduzieren. Dies ermöglicht es dem flüssigkeitsähnlichen Kautschuk, jedes Additivpartikel zu "benetzen" und vollständig einzukapseln, was die absolute Grundlage für ein dauerhaftes und konsistentes Endprodukt ist.

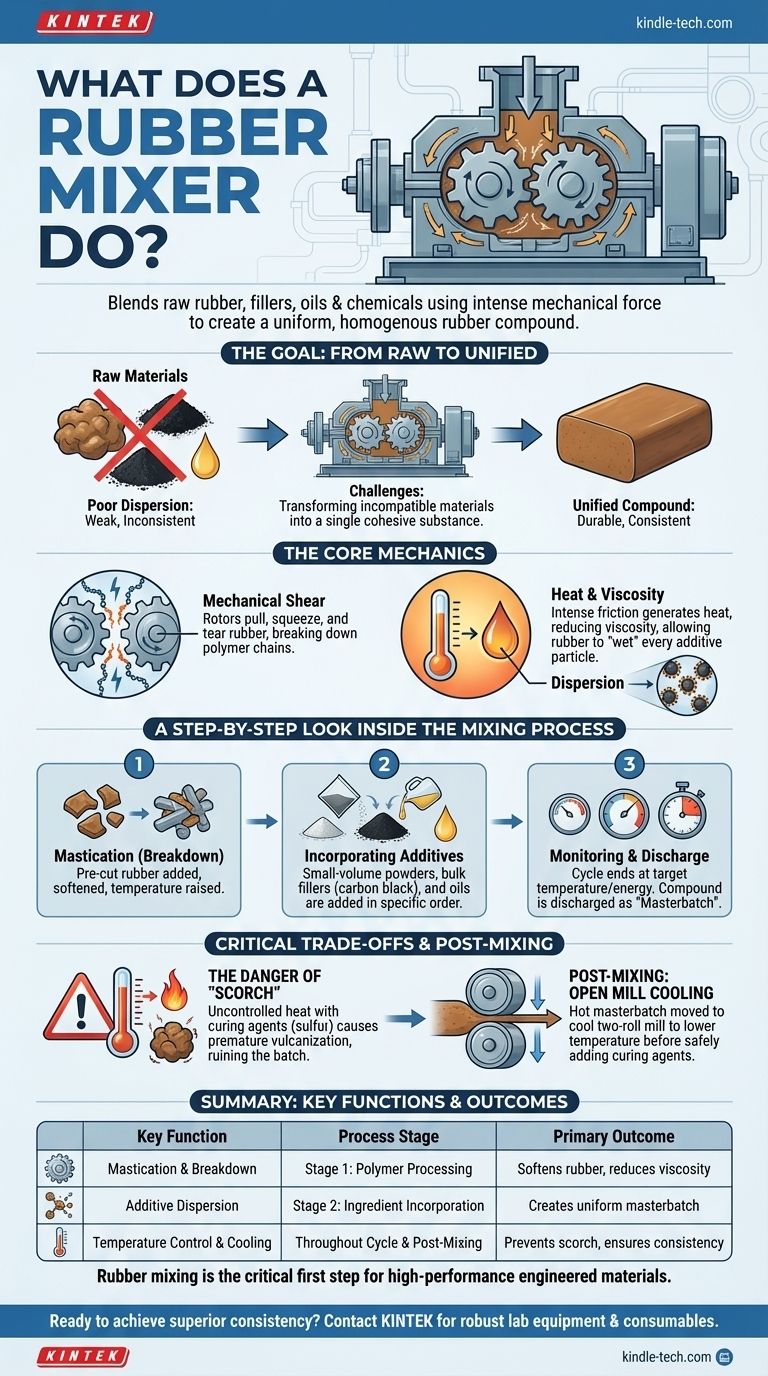

Das Ziel: Von Rohstoffen zu einer einheitlichen Mischung

Die Herausforderung in der Kautschukproduktion besteht darin, einen Haufen separater, inkompatibler Materialien – klebriger Rohkautschuk, feine schwarze Pulver und glatte Öle – in eine einzige, kohäsive Substanz mit vorhersagbaren technischen Eigenschaften zu verwandeln.

Das Problem der schlechten Dispersion

Ein einfaches Zusammenrühren dieser Zutaten würde zu einem nutzlosen Klumpen führen. Die Additive wären ungleichmäßig verteilt, was Schwachstellen und Inkonsistenzen hervorrufen würde. Das Endprodukt würde unter Belastung versagen, da seine innere Struktur nicht gleichmäßig wäre.

Die Rolle der mechanischen Scherung

Ein Innenmischer löst dies mit zwei leistungsstarken, speziell geformten Rotoren in einer geschlossenen Kammer. Während sich die Rotoren drehen, ziehen, drücken und reißen sie den Kautschuk kontinuierlich. Diese intensive mechanische Einwirkung, bekannt als Scherung, bricht die zähen Polymerketten physikalisch auf.

Die Bedeutung von Wärme und Viskosität

Diese aggressive Scherwirkung erzeugt erhebliche Reibung und Wärme. Wenn die Temperatur des Kautschuks steigt, sinkt seine Viskosität (Widerstand gegen Fließen) dramatisch. Der steife, feste Kautschuk wird zu einer dicken, formbaren Masse.

Dieser Zustand niedriger Viskosität ist entscheidend. Er verbessert die Benetzbarkeit des Kautschuks, wodurch er um die Oberfläche jedes Partikels des Compoundiermittels fließen und diese beschichten kann, um sicherzustellen, dass keine Füllstoffklumpen zurückbleiben. Dies garantiert eine wirklich gleichmäßige Dispersion.

Ein Schritt-für-Schritt-Blick in den Mischprozess

Der Mischprozess ist eine sorgfältig kontrollierte und zeitlich abgestimmte Abfolge. Die Reihenfolge, in der die Zutaten hinzugefügt werden, ist nicht willkürlich; sie ist auf optimale Ergebnisse ausgelegt.

Stufe 1: Aufbrechen des Polymers

Zuerst werden vorgeschnittene Stücke Rohkautschuk in den vorgeheizten Mischer gegeben. Die Rotoren bearbeiten den Kautschuk allein für kurze Zeit. Dieser erste Schritt, genannt Mastikation, bricht die molekulare Struktur des Polymers auf und beginnt, dessen Temperatur zu erhöhen.

Stufe 2: Einarbeitung von Additiven

Sobald der Kautschuk erweicht ist, werden die anderen Zutaten in einer bestimmten Reihenfolge hinzugefügt. Kleinvolumige Pulver (wie schützende Antioxidantien) werden oft zuerst hinzugefügt, gefolgt von Massenfüllstoffen wie Ruß. Schließlich werden flüssige Weichmacher und Prozessöle eingeführt, um den Mischzyklus abzuschließen.

Stufe 3: Überwachung des "Masterbatch"

Während dieses Prozesses werden kritische Parameter ständig überwacht: Mischzeit, Rotorgeschwindigkeit, Kammerdruck und vor allem Temperatur und Stromverbrauch. Der Zyklus endet, wenn die Mischung eine Zieltemperatur oder ein Energieniveau erreicht, was anzeigt, dass die Dispersion abgeschlossen ist. Die resultierende Mischung wird dann ausgetragen.

Die kritischen Kompromisse verstehen

Der gesamte Prozess ist ein Balanceakt, der sich hauptsächlich um die Temperatur dreht. Während Wärme für das Mischen notwendig ist, kann unkontrollierte Wärme die gesamte Charge ruinieren.

Die Gefahr des "Anbrennens" (Scorch)

Die eine Zutat, die bewusst aus dem Hochtemperatur-Innenmischer herausgehalten wird, ist das Vulkanisationsmittel, am häufigsten Schwefel. Wäre Schwefel bei den hohen Temperaturen im Mischer vorhanden, würde er die Vulkanisation auslösen – den chemischen Prozess, der Kautschuk dauerhaft härtet.

Diese vorzeitige Härtung, bekannt als Anbrennen (Scorch), würde die Mischung unbrauchbar machen, da sie nicht mehr geformt oder modelliert werden könnte.

Die Nachmischphase: Offene Walzenmühlenverarbeitung

Um ein Anbrennen zu vermeiden, wird die heiße Kautschukcharge (jetzt als "Masterbatch" bezeichnet) aus dem Innenmischer ausgetragen und zu einer kühleren, zweiwalzigen offenen Walzenmühle gebracht. Hier wird die Mischung durch Walzen geleitet, um sie abzukühlen.

Erst wenn die Temperatur sicher unter einem bestimmten Schwellenwert (z.B. 110°C) liegt, wird der Schwefel hinzugefügt und vorsichtig eingemischt. Der Kautschuk wird dann zu Platten verarbeitet, gekühlt und für die spätere Verwendung beim Formen oder Extrudieren gelagert.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Prozesses ist entscheidend für die Kontrolle der Qualität und Leistung jedes kautschukbasierten Produkts.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Die strenge Kontrolle des Mischzyklus – Zeit, Temperatur und Energie – stellt sicher, dass jede Charge identische physikalische Eigenschaften aufweist.

- Wenn Ihr Hauptaugenmerk auf Produkthaltbarkeit liegt: Die richtige Dispersion von Ruß, die nur durch Hochscher-Mischen erreicht wird, verleiht dem Endprodukt seine Festigkeit, Abriebfestigkeit und Zähigkeit.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Die Trennung des heißen Masterbatch-Mischens von der kühlen Schwefelzugabe auf einer offenen Walzenmühle ist die grundlegende Technik zur Vermeidung von kostspieligem, Ausschuss verursachendem Anbrennen.

Letztendlich ist der Kautschukmischer der entscheidende erste Schritt, der eine einfache Liste von Zutaten in ein komplexes, hochleistungsfähiges technisches Material verwandelt.

Zusammenfassungstabelle:

| Schlüsselfunktion | Prozessstufe | Primäres Ergebnis |

|---|---|---|

| Mastikation & Aufbrechen | Stufe 1: Polymerverarbeitung | Erweicht Kautschuk und reduziert die Viskosität |

| Additivdispersion | Stufe 2: Einarbeitung der Inhaltsstoffe | Erzeugt einen gleichmäßigen, homogenen Masterbatch |

| Temperatur- & Energiekontrolle | Während des gesamten Zyklus | Verhindert Anbrennen und gewährleistet Chargenkonsistenz |

| Nachmischkühlung | Offene Walzenmühlenverarbeitung | Sichere Einarbeitung von Vulkanisationsmitteln wie Schwefel |

Bereit, überlegene Materialkonsistenz und Haltbarkeit in Ihrer Kautschukproduktion zu erreichen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien für präzise Materialprüfung und -entwicklung. Ob Sie Ihren Mischzyklus optimieren oder die Produktion hochfahren, unsere Lösungen helfen Ihnen sicherzustellen, dass jede Charge Ihre genauen Spezifikationen erfüllt.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unser Fachwissen Ihre Prozesseffizienz und Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Labor-Schüttelmaschine mit Orbitalbewegung

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Welche Rolle spielt Hochgeschwindigkeitsrührgerät bei Pilz-Vorkulturen? Optimieren Sie Ihre Festphasengärung

- Welche Rolle spielt Laborrührtechnik bei der Herstellung von nZVI? Erzielung stabiler und gleichmäßiger Nano-Suspensionen

- Was ist der Hauptzweck der Verwendung eines Orbitalshakers bei der Metallionenadsorption? Optimierung der PAF-Leistung

- Warum wird ein hochpräziser Orbital-Schüttler für die Adsorption von Chitin benötigt? Schnelles Gleichgewicht & präzise Daten erzielen

- Wie beeinflusst ein Laborrührer die Qualität von MOF-Produkten? Präzision meistern in der nicht-solvothermalen Synthese