Kurz gesagt, die Effizienz eines Hydrauliksystems hängt davon ab, wie gut es zwei grundlegende Arten von Energieverlusten minimiert: volumetrische Verluste durch interne Leckagen und mechanische Verluste durch Reibung. Diese Verluste treten in jeder Komponente auf, von der Pumpe und den Motoren bis zu den Ventilen und dem Fluid, und werden letztendlich in verschwendete Wärme umgewandelt.

Die Effizienz eines Hydrauliksystems ist keine einzelne Zahl, sondern ein Maß für seine Fähigkeit, Leistung zu übertragen, ohne sie in Wärme umzuwandeln. Die zentrale Herausforderung besteht darin, die Reibung, Leckagen und unnötigen Druckabfälle, die in jeder Komponente inhärent sind, zu minimieren.

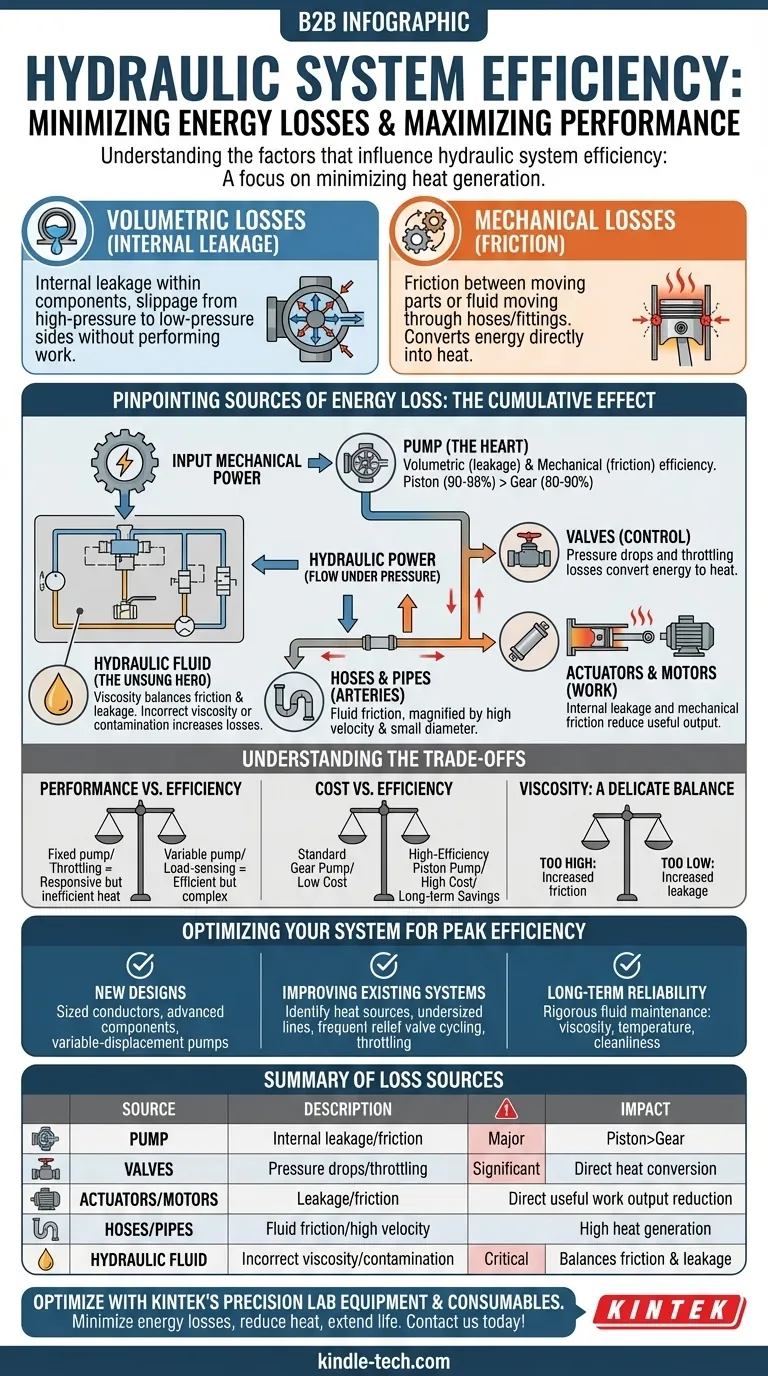

Die zwei Seiten der Ineffizienz

Um Effizienz zu verstehen, müssen Sie zunächst verstehen, wie Energie verloren geht. Jedes Watt Leistung, das nicht zu nützlicher Arbeit beiträgt, wird zu Wärme, die die Viskosität des Fluids reduziert und die Systemkomponenten im Laufe der Zeit degradiert.

Mechanische Verluste: Der Kampf gegen die Reibung

Mechanische Verluste treten auf, wenn sich bewegende Teile Reibung erzeugen oder wenn das Hydraulikfluid selbst Reibung erfährt, wenn es sich durch Schläuche und Armaturen bewegt.

Diese Energie wird direkt in Wärme umgewandelt. Hauptquellen sind die Reibung zwischen Kolben und Zylinderwänden, in den Lagern einer Pumpe oder eines Motors und zwischen dem Fluid und den Innenwänden von Rohren und Schläuchen.

Volumetrische Verluste: Das Problem der internen Leckage

Volumetrischer Verlust ist die interne Leckage von Fluid innerhalb einer Komponente, wie einer Pumpe, einem Motor oder einem Zylinder.

Dies ist Fluid, das von der Hochdruckseite zur Niederdruckseite gelangt, ohne nützliche Arbeit zu verrichten. Während eine gewisse interne Leckage zur Schmierung notwendig ist, stellt übermäßige Leckage einen erheblichen Effizienzverlust dar.

Die Quellen des Energieverlusts identifizieren

Effizienz geht nicht an einem Ort verloren; es ist ein kumulativer Effekt über das gesamte System hinweg. Zu verstehen, wo diese Verluste auftreten, ist der erste Schritt zur Optimierung.

Die Pumpe: Das Herz des Systems

Die Aufgabe der Pumpe ist es, mechanische Leistung in hydraulische Leistung (Durchfluss unter Druck) umzuwandeln. Sie ist oft die größte einzelne Quelle der Ineffizienz.

Ihre Gesamteffizienz ist ein Produkt ihrer volumetrischen Effizienz (wie gut sie interne Leckagen verhindert) und ihrer mechanischen Effizienz (wie gut sie interne Reibung überwindet). Kolbenpumpen sind typischerweise am effizientesten (90-98%), während Zahnradpumpen weniger effizient sind (80-90%).

Aktuatoren und Motoren: Wo die Arbeit erledigt wird

Wie Pumpen leiden Hydraulikmotoren und -zylinder unter mechanischer Reibung und interner Leckage. Die hier verlorene Energie wird nicht in die endgültige mechanische Leistung (Drehmoment oder Kraft) umgewandelt.

Ventile: Das notwendige Übel der Steuerung

Ventile steuern die Richtung, den Druck und den Durchfluss des Fluids, sind aber eine Hauptquelle der Ineffizienz.

Jedes Mal, wenn Fluid ein Ventil passiert, erfährt es einen Druckabfall, der einen direkten Energieverlust darstellt. Drosselung – die Verwendung eines Ventils zur absichtlichen Durchflussbegrenzung zur Geschwindigkeitsregelung – ist besonders ineffizient und wandelt große Energiemengen direkt in Wärme um.

Schläuche und Rohre: Die Arterien des Systems

Fluid, das sich durch Schläuche und Rohre bewegt, verliert Energie aufgrund von Reibung. Dieser Verlust wird durch hohe Fluidgeschwindigkeiten verstärkt.

Die Verwendung von Leitungen, die für die erforderliche Durchflussrate zu klein sind, ist ein häufiger Konstruktionsfehler. Dies erzwingt hohe Fluidgeschwindigkeiten, was die Reibungsverluste dramatisch erhöht und erhebliche Wärme erzeugt.

Das Hydraulikfluid: Der unbesungene Held

Das Fluid selbst ist eine kritische Komponente. Seine Viskosität – sein Widerstand gegen den Fluss – ist die wichtigste Eigenschaft, die die Systemeffizienz beeinflusst.

Eine falsche Viskosität für die Betriebstemperatur des Systems führt zu erheblichen Verlusten. Fluidkontamination beschleunigt auch den Verschleiß von Komponenten, was wiederum interne Leckagen und Reibung erhöht.

Die Kompromisse verstehen

Das Design eines effizienten Systems erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren. Es gibt keine einzige "beste" Lösung für jede Anwendung.

Leistung vs. Effizienz

Die reaktionsschnellste Steuerung ist oft die am wenigsten effiziente. Zum Beispiel bietet die Verwendung einer einfachen Konstantpumpe mit Überdruck- und Durchflussregelventilen eine gute Steuerung, ist aber sehr ineffizient, da überschüssiger Durchfluss ständig als Wärme in den Tank zurückgeleitet wird.

Ein komplexeres lastabhängiges oder druckkompensiertes System ist weitaus effizienter, erhöht aber Kosten und Komplexität.

Kosten vs. Effizienz

Komponenten mit höherer Effizienz sind fast immer mit höheren Anschaffungskosten verbunden. Eine hocheffiziente Kolbenpumpe kostet deutlich mehr als eine Standard-Zahnradpumpe.

Die Entscheidung muss auf dem Betriebszyklus der Anwendung basieren. Für ein System, das kontinuierlich läuft, können die langfristigen Energieeinsparungen durch eine effizientere Pumpe die Anfangsinvestition leicht rechtfertigen.

Viskosität: Ein empfindliches Gleichgewicht

Die Wahl der richtigen Fluidviskosität ist ein kritischer Kompromiss.

- Zu hoch (zu dick): Erhöht die Reibungsverluste, da die Pumpe Schwierigkeiten hat, das Fluid durch das System zu bewegen.

- Zu niedrig (zu dünn): Erhöht die volumetrischen Verluste, da das Fluid leichter an internen Dichtungen in Pumpen und Aktuatoren vorbeileckt.

Optimierung Ihres Systems für Spitzenleistung

Ihr Ansatz zur Verbesserung der Effizienz hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuen Hochleistungssystems liegt: Priorisieren Sie richtig dimensionierte Leitungen und fortschrittliche Komponenten wie Verstellpumpen mit Lastsensierung, um sicherzustellen, dass Sie nur den Durchfluss und Druck erzeugen, den das System tatsächlich benötigt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung eines bestehenden Systems liegt: Identifizieren Sie die größten Wärmequellen, da dies direkt auf die größten Ineffizienzen hinweist – oft eine unterdimensionierte Leitung, ein häufig schaltendes Überdruckventil oder Drosselregelungen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und Kosteneffizienz liegt: Implementieren Sie ein strenges Fluidwartungsprogramm. Die Sicherstellung der richtigen Fluidviskosität, Temperatur und Sauberkeit ist die Grundlage für eine nachhaltige Hydraulikeffizienz.

Letztendlich ist ein hocheffizientes Hydrauliksystem eines, bei dem jede Komponente korrekt ausgewählt und dimensioniert ist, um die Umwandlung nützlicher Arbeit in verschwendete Wärme zu minimieren.

Zusammenfassungstabelle:

| Verlustquelle | Beschreibung | Auswirkungen auf die Effizienz |

|---|---|---|

| Pumpe | Wandelt mechanische in hydraulische Leistung um; interne Leckagen und Reibung verursachen Verluste. | Große Auswirkungen; Kolbenpumpen (90-98%) sind effizienter als Zahnradpumpen (80-90%). |

| Ventile | Steuern Durchfluss und Druck, verursachen aber Druckabfälle und Drosselverluste. | Erheblich; Drosselung wandelt Energie direkt in Wärme um. |

| Aktuatoren/Motoren | Wandeln hydraulische Leistung in mechanische Arbeit um; interne Leckagen und Reibung reduzieren die Leistung. | Beeinflusst direkt die nutzbare Arbeitsleistung. |

| Schläuche/Rohre | Fluidreibung nimmt bei hoher Geschwindigkeit in unterdimensionierten Leitungen zu. | Hohe Reibungsverluste erzeugen Wärme und reduzieren die Effizienz. |

| Hydraulikfluid | Falsche Viskosität (zu dick oder dünn) oder Kontamination erhöhen Verluste. | Kritisch; richtige Viskosität gleicht Reibungs- und Leckageverluste aus. |

Optimieren Sie die Effizienz Ihres Hydrauliksystems mit den Präzisionslaborgeräten und Verbrauchsmaterialien von KINTEK. Egal, ob Sie ein neues System entwickeln oder ein bestehendes warten, unsere Lösungen helfen, Energieverluste zu minimieren, die Wärmeerzeugung zu reduzieren und die Lebensdauer der Komponenten zu verlängern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die hydraulische Leistung und Zuverlässigkeit Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- 80L Kühlzirkulator Kühlwasserzirkulator für Wasserbadkühlung und Tieftemperatur-Konstanttemperatur-Reaktionsbad

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

Andere fragen auch

- Wie funktioniert eine Pressmaschine? Nutzung der Kraftverstärkung für industrielle Leistung

- Warum wird eine KBr-Presstablette in der FTIR verwendet? Erzielen Sie eine klare, genaue Analyse von festen Proben

- Wie viel Kraft übt eine hydraulische Presse aus? Von 1 bis 50.000 Tonnen kontrollierte Leistung

- Wofür wird eine Handpressmaschine verwendet? Präzisionskraft für Montage, Prägen & Reparatur

- Wie berechnet man die hydraulische Tonnage einer Presse? Beherrschen Sie die Kraftformel für Ihre Laborpresse

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Vorbehandlung von Al-dotiertem LLZO? Sicherstellung einer dichten Elektrolytbildung.

- Welche Funktion erfüllt eine Labor-Hydraulikpresse bei photokatalytischen Pigmenten? | Verbesserung der Probenstandardisierung

- Was ist der wichtigste Wartungsbedarf hydraulischer Systeme? Flüssigkeitsmanagement meistern, um kostspielige Ausfälle zu verhindern