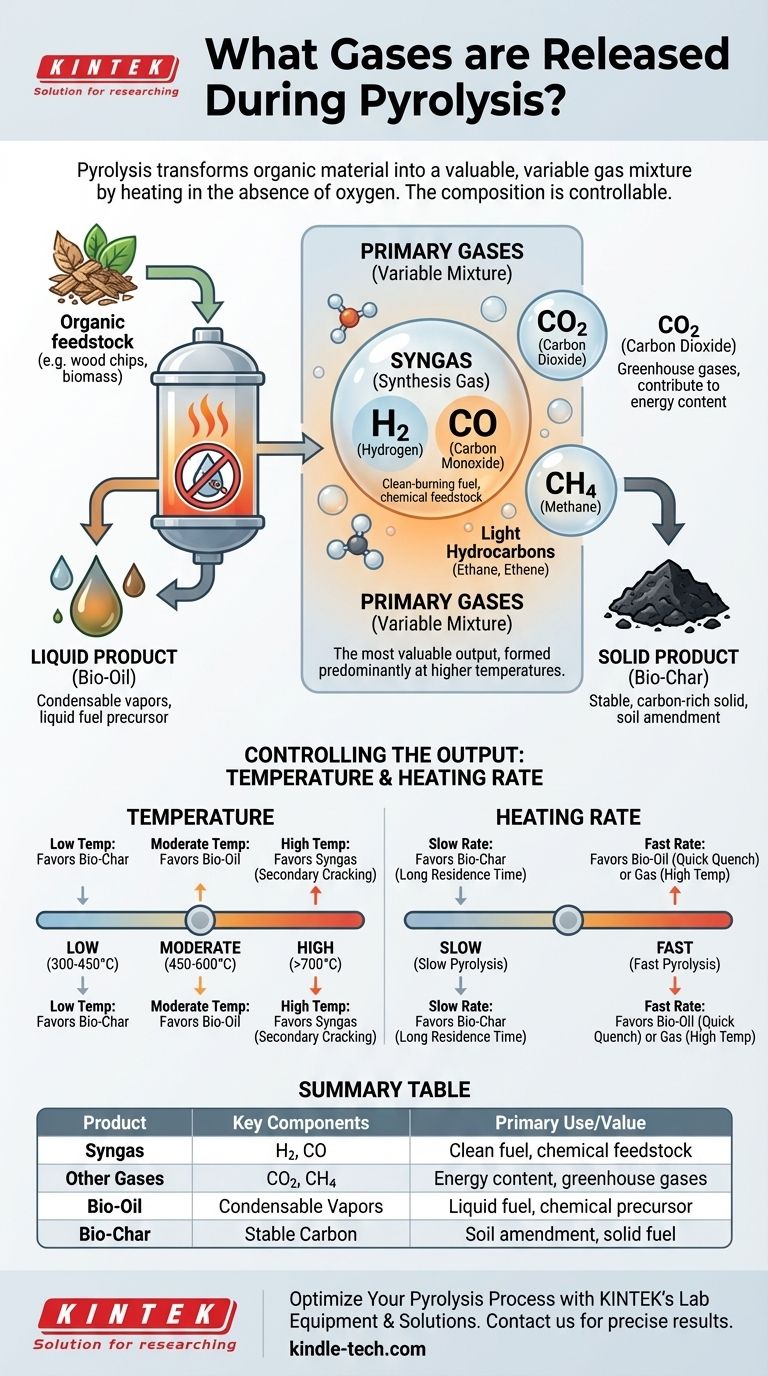

Die primären bei der Pyrolyse freigesetzten Gase sind ein brennbares Gemisch, bekannt als Synthesegas (Syngas), das hauptsächlich aus Wasserstoff (H₂) und Kohlenmonoxid (CO) besteht. Zusätzlich zu Synthesegas erzeugt der Prozess auch andere nicht kondensierbare Gase wie Kohlendioxid (CO₂) und Methan (CH₄) sowie kleinere Mengen leichter Kohlenwasserstoffe wie Ethan und Ethen.

Die entscheidende Erkenntnis ist, dass die Pyrolyse kein einzelnes, festes Gas erzeugt. Stattdessen entsteht ein variables Gemisch, dessen Zusammensetzung Sie durch die Anpassung der Prozessbedingungen – hauptsächlich Temperatur und Aufheizrate – steuern können, um die Produktion von Gas, Flüssigkeit (Bio-Öl) oder Feststoff (Bio-Kohle) gezielt zu beeinflussen.

Wie die Pyrolyse gasförmige Produkte erzeugt

Die Pyrolyse ist im Grunde ein Prozess der thermischen Zersetzung. Durch das Erhitzen eines organischen Materials oder „Feedstocks“ in einer sauerstofffreien Umgebung verhindern Sie dessen Verbrennung und bewirken stattdessen, dass seine komplexen Moleküle auseinanderbrechen.

Das Kernprinzip: Erhitzen ohne Sauerstoff

Das Fehlen von Sauerstoff ist das bestimmende Merkmal der Pyrolyse. Anstatt mit Sauerstoff zu reagieren, um Flamme, CO₂ und Wasser zu erzeugen, werden die chemischen Bindungen des Feedstocks allein durch Hitze gebrochen. Dieses thermische Cracken führt zu einer Mischung aus kleineren, flüchtigeren Molekülen (Gas und Flüssigkeit) und einem stabilen, kohlenstoffreichen Feststoff (Kohle).

Die Dekonstruktion des Feedstocks

Bei organischem Material wie Biomasse sind die primären Komponenten, die abgebaut werden, Zellulose, Hemizellulose und Lignin.

- Zellulose und Hemizellulose: Diese einfacheren Polymere zersetzen sich bei niedrigeren Temperaturen (300–500 °C) und sind hauptsächlich für die Erzeugung der kondensierbaren Dämpfe verantwortlich, die Bio-Öl bilden, sowie für nicht kondensierbare Gase wie CO und CO₂.

- Lignin: Dieses komplexere und widerstandsfähigere Polymer erfordert höhere Temperaturen zur Zersetzung. Es trägt maßgeblich zur Endausbeute an Bio-Kohle bei, setzt aber auch phenolische Verbindungen und Methan frei.

Die primären Gase erklärt

Die gasförmige Ausgabe ist eine Mischung aus wertvollen Brennstoffen und Nebenprodukten. Das Verständnis der einzelnen Komponenten ist der Schlüssel zur effektiven Nutzung der Ergebnisse.

Synthesegas: Der Motor des Prozesses

Synthesegas, die Mischung aus Wasserstoff (H₂) und Kohlenmonoxid (CO), ist das wertvollste gasförmige Produkt. Es ist ein sauber verbrennender Brennstoff, der zur Stromerzeugung oder zur Weiterverarbeitung zu flüssigen Brennstoffen und wertvollen Chemikalien genutzt werden kann. Seine Bildung wird bei höheren Pyrolysetemperaturen begünstigt.

Kohlendioxid (CO₂) und Methan (CH₄)

Kohlendioxid ist ein unvermeidliches Nebenprodukt, das entsteht, wenn Carboxylgruppen (-COOH) im Feedstock abgespalten werden. Methan, der einfachste Kohlenwasserstoff, entsteht durch das Cracken komplexerer organischer Strukturen. Obwohl beides Treibhausgase sind, tragen sie auch zum gesamten Energiegehalt des Gasgemisches bei.

Die Kompromisse verstehen: Die Ausgabe steuern

Die endgültige Verteilung von Gas-, Flüssig- und Feststoffprodukten ist nicht zufällig. Sie ist ein direktes Ergebnis der gewählten Prozessbedingungen und schafft eine Reihe vorhersehbarer Kompromisse.

Die dominante Rolle der Temperatur

Die Temperatur ist die wichtigste Variable zur Steuerung der Ausgabe.

- Niedrige Temperaturen (300–450 °C): Dieser Bereich begünstigt die Produktion von Bio-Kohle, da die Zersetzung langsam und unvollständig ist.

- Moderate Temperaturen (450–600 °C): Dies ist der optimale Bereich für die Produktion von Bio-Öl, da das thermische Cracken aggressiv genug ist, um Dämpfe zu erzeugen, aber nicht so extrem, dass sie weiter zu Gas zerfallen.

- Hohe Temperaturen (>700 °C): Dies begünstigt das „sekundäre Cracken“, bei dem die Dämpfe, die Bio-Öl gebildet hätten, weiter in kleinere, nicht kondensierbare Gasmoleküle wie H₂ und CO zerfallen, wodurch die Synthesegasausbeute maximiert wird.

Der Einfluss der Aufheizrate

Auch wie schnell Sie die Hitze zuführen, hat einen tiefgreifenden Einfluss.

- Langsame Pyrolyse (Langsame Aufheizrate): Eine lange Verweilzeit im Reaktor ermöglicht mehr Sekundärreaktionen, die die Bildung stabiler, fester Bio-Kohle begünstigen.

- Schnelle Pyrolyse (Schnelle Aufheizrate): Das schnelle Erhitzen des Feedstocks maximiert den anfänglichen Zerfall in Dämpfe. Wenn diese Dämpfe dann schnell abgekühlt (abgeschreckt) werden, wird die Bio-Öl-Ausbeute maximiert. Werden sie auf hoher Temperatur gehalten, wird die Gasausbeute maximiert.

Der Einfluss des Feedstocks

Die Art des Inputmaterials ist wichtig. Ein Kunststoff-Feedstock, reich an Kohlenwasserstoffen, liefert ein anderes Gasprofil (oft mit komplexeren Kohlenwasserstoffen) als holzige Biomasse, die reich an Zellulose und Lignin ist.

Optimierung der Pyrolyse für Ihr Ziel

Um dieses Wissen anzuwenden, müssen Sie zunächst Ihr gewünschtes Ergebnis definieren. Der „beste“ Prozess ist derjenige, der mit Ihrem spezifischen Ziel übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Synthesegasproduktion liegt: Verwenden Sie sehr hohe Temperaturen (>700 °C) und eine moderate Aufheizrate, um das sekundäre Cracken aller flüchtigen Verbindungen in permanente Gase zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochwertiger Bio-Kohle liegt: Verwenden Sie eine langsame Aufheizrate und relativ niedrige Spitzentemperaturen (etwa 400–500 °C), um den Abbau der Kohlenstoffstruktur zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Bio-Öl liegt: Verwenden Sie eine sehr schnelle Aufheizrate auf eine moderate Temperatur (~500 °C), gefolgt von einer sofortigen Abschreckung der entstehenden Dämpfe, um deren Zerfall in Gas zu verhindern.

Durch das Verständnis dieser Grundprinzipien können Sie den Pyrolyseprozess effektiv so gestalten, dass er die spezifischen Produkte liefert, die Sie benötigen.

Zusammenfassungstabelle:

| Pyrolyseprodukt | Schlüsselkomponenten | Hauptverwendung/Wert |

|---|---|---|

| Synthesegas | Wasserstoff (H₂), Kohlenmonoxid (CO) | Sauber verbrennender Brennstoff, chemischer Rohstoff |

| Andere Gase | Kohlendioxid (CO₂), Methan (CH₄) | Tragen zum Energiegehalt des Gasgemisches bei |

| Bio-Öl | Kondensierbare Dämpfe | Flüssiger Brennstoff, chemisches Vorprodukt |

| Bio-Kohle | Stabiler, kohlenstoffreicher Feststoff | Bodenverbesserer, fester Brennstoff |

Bereit, Ihren Pyrolyseprozess für maximale Synthesegas-, Bio-Öl- oder Bio-Kohleausbeute zu optimieren?

Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf Ihre spezifischen Pyrolyse-Forschungs- und Entwicklungsanforderungen zugeschnitten sind. Ob Sie neue Biokraftstoffe entwickeln, Abfall-zu-Energie-Prozesse optimieren oder fortschrittliche Materialsynthesen durchführen – unsere zuverlässigen Reaktoren, Temperaturregelsysteme und Analysewerkzeuge sind darauf ausgelegt, Ihnen zu präzisen und reproduzierbaren Ergebnissen zu verhelfen.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was sind die Vorteile der Verwendung eines Drehrohrrohrofens für MoVOx-Katalysatoren? Erhöhung der Gleichmäßigkeit und Kristallinität

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses