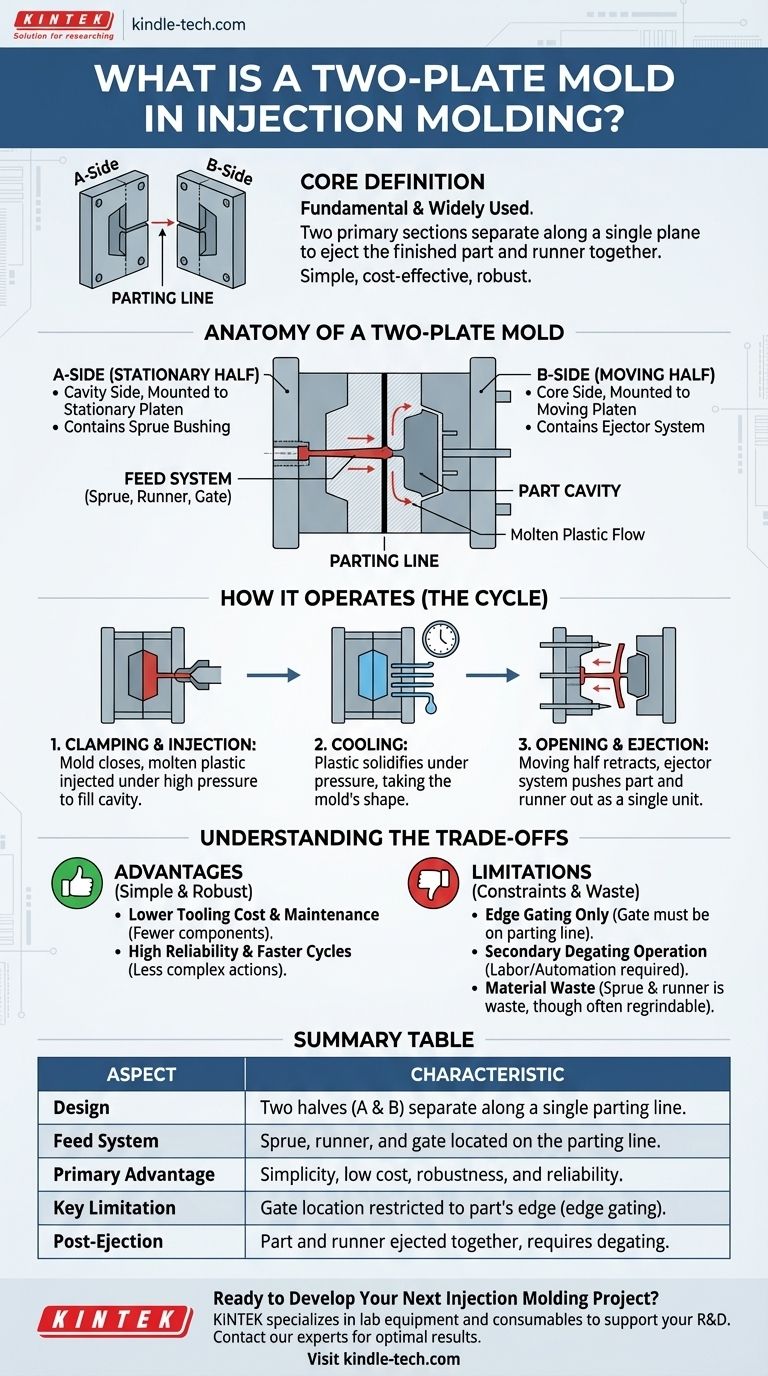

Eine Zweiplattenform ist die grundlegendste und am weitesten verbreitete Konstruktion im Spritzgießen. Sie besteht aus zwei Hauptabschnitten, oft als A-Seite und B-Seite bezeichnet, die zusammenkommen, um den Formhohlraum zu bilden, und sich dann entlang einer einzigen Ebene, der Trennebene, trennen, um das fertige Teil auszustoßen.

Im Kern wird die Zweiplattenform durch ihre Einfachheit definiert. Da sich das Teil und sein Kunststoff-Zuführungssystem (der Angusskanal) auf derselben Seite der Trennebene befinden, werden sie zusammen ausgeworfen. Dies macht diese Konstruktion kostengünstig und robust, schränkt jedoch ein, wo der Kunststoff in das Teil eingespritzt werden kann.

Der Aufbau einer Zweiplattenform

Um ihre Funktion zu verstehen, müssen Sie zunächst ihre Kernkomponenten kennenlernen. Das Design ist eine Demonstration effizienter, direkter Mechanik.

Die feststehende Hälfte (A-Seite)

Diese Hälfte, auch Kavitätshälfte genannt, ist an der feststehenden Werkzeugplatte der Spritzgießmaschine montiert. Sie enthält die Angussschnecke, die den geschmolzenen Kunststoff direkt von der Düse der Maschine aufnimmt.

Die bewegliche Hälfte (B-Seite)

Diese Hälfte, auch Kernhälfte genannt, ist an der beweglichen Werkzeugplatte der Maschine montiert. Sie enthält das Auswerfersystem (Stifte, Hülsen usw.), das dafür verantwortlich ist, das erstarrte Teil nach dem Öffnen aus der Form herauszudrücken.

Die Trennebene

Dies ist die einzige Oberfläche, an der sich die A-Seite und die B-Seite treffen, wenn die Form geschlossen ist. Die Trennung der Form erfolgt ausschließlich entlang dieser Ebene. Dies ist das bestimmende Merkmal, das sie von komplexeren Werkzeugtypen unterscheidet.

Das Zuführungssystem (Anguss, Angusskanal und Anguss)

Bei einer Zweiplattenform ist das gesamte Zuführungssystem in die Trennebene eingearbeitet. Die Angussschnecke verbindet die Düse mit den Angusskanälen, welche Kanäle sind, die den Kunststoff zu den Angüssen leiten – den kleinen Öffnungen, durch die der Kunststoff in den eigentlichen Formhohlraum eintritt.

Wie eine Zweiplattenform funktioniert

Der Formzyklus ist eine direkte Widerspiegelung der einfachen Struktur der Form. Jeder Schritt ist klar und sequenziell.

1. Schließen und Einspritzen

Die Spritzgießmaschine schließt die Form und presst die beiden Hälften mit enormer Kraft zusammen. Anschließend wird geschmolzener Kunststoff unter hohem Druck eingespritzt und wandert durch das Angussschnecken- und Angusskanalsystem, um den Formhohlraum zu füllen.

2. Abkühlen

Sobald der Hohlraum gefüllt ist, wird der Kunststoff unter Druck gehalten und beginnt abzukühlen und zu erstarren, wobei er die Form annimmt. Diese Abkühlphase ist ein kritischer Teil der gesamten Zykluszeit.

3. Öffnen und Auswerfen

Die bewegliche Werkzeugplatte zieht sich zurück und trennt die Form an der Trennebene. Beim Öffnen aktiviert sich das Auswerfersystem auf der B-Seite und drückt das Teil, den daran befestigten Angusskanal und die Angussschnecke als eine Einheit aus der Form.

Die Abwägungen verstehen

Die Einfachheit des Zweiplatten-Designs bringt eine klare Reihe von Vorteilen und Einschränkungen mit sich, die für jeden technischen Fachmann wichtig zu verstehen sind.

Hauptvorteil: Einfachheit und Kosten

Weniger Komponenten und keine komplexen mechanischen Abläufe machen Zweiplattenformen am kostengünstigsten in der Entwicklung, Herstellung und Wartung. Dies ist ihr primärer geschäftlicher Vorteil.

Hauptvorteil: Robustheit und Geschwindigkeit

Das einfache Design ist von Natur aus robust, mit weniger Teilen, die verschleißen oder ausfallen können. Dies führt zu hoher Zuverlässigkeit in der Produktion und kann schnellere Zykluszeiten unterstützen, verglichen mit komplexeren Aktionen, die von anderen Werkzeugtypen erforderlich sind.

Einschränkung: Angussort

Dies ist die bedeutendste technische Einschränkung. Da sich das Angusskanalsystem auf der Trennebene befindet, muss sich auch der Anguss am Rand des Teils befinden. Dies wird als Randanspritzung bezeichnet. Es eignet sich nicht für Teile, die einen Anguss in der kosmetischen Mitte oder abseits der Trennebene aus strukturellen oder fließtechnischen Gründen erfordern.

Einschränkung: Sekundäre Vorgänge

Das erstarrte Angusskanalsystem bleibt nach dem Auswerfen am Teil befestigt. Dies erfordert einen sekundären Vorgang – entweder manuell oder robotergesteuert – um den Angusskanal von den fertigen Teilen zu trennen. Dieser „Entgratungs“-Schritt erhöht die Arbeitskosten und die Zeit für den gesamten Produktionsprozess.

Einschränkung: Materialverschwendung

Die Angussschnecke und der Angusskanal sind Abfallmaterial. Obwohl dieser Kunststoff oft geschreddert und wiederverwendet werden kann (Regranulat), stellt er eine Prozesseffizienz dar, insbesondere bei Mehrkavitätenformen mit großen, komplexen Angusskanälen.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl einer Zweiplattenform ist eine strategische Entscheidung, die von der Teilekonstruktion, dem Budget und den Produktionsanforderungen abhängt.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Die Zweiplattenform ist die Standardwahl aufgrund ihrer geringen Werkzeuginvestition und einfachen Wartung.

- Wenn Ihr Teiledesign eine Randanspritzung zulässt: Dieses Design ist ideal für Teile, bei denen eine Angussstelle an der Trennebene ästhetisch und funktional akzeptabel ist.

- Wenn Sie einfache Teile mit hohem Volumen produzieren: Die Robustheit und Zuverlässigkeit einer Zweiplattenform machen sie zu einem Arbeitstier für die Herstellung von Artikeln, die keine komplexen geometrischen oder kosmetischen Anforderungen haben.

- Wenn die automatisierte Entgratung keine Priorität hat: Bei kleineren Auflagen oder Situationen, in denen ein manueller Sekundärvorgang durchführbar ist, überwiegen die Vorteile der einfachen Form oft die Kosten für die Entgratung.

Indem Sie diese grundlegenden Abwägungen verstehen, können Sie zuversichtlich das richtige Werkzeug spezifizieren und so ein effizientes Gleichgewicht zwischen Kosten, Qualität und Produktionsgeschwindigkeit sicherstellen.

Zusammenfassungstabelle:

| Aspekt | Merkmal der Zweiplattenform |

|---|---|

| Design | Zwei Hälften (A-Seite & B-Seite), die sich entlang einer einzigen Trennebene trennen. |

| Zuführungssystem | Angussschnecke, Angusskanal und Anguss befinden sich alle auf der Trennebene. |

| Hauptvorteil | Einfachheit, niedrige Kosten, Robustheit und Zuverlässigkeit. |

| Wichtigste Einschränkung | Die Angussstelle ist auf den Rand des Teils beschränkt (Randanspritzung). |

| Nach dem Auswerfen | Teil und Angusskanal werden zusammen ausgeworfen, was einen sekundären Entgratungsvorgang erfordert. |

Bereit für die Entwicklung Ihres nächsten Spritzgussprojekts?

Die Wahl des richtigen Werkzeugdesigns ist entscheidend für die Balance zwischen Kosten, Qualität und Produktionseffizienz. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für Ihre F&E- und Produktionsprozesse erforderlich sind, und stellen sicher, dass Sie die richtigen Werkzeuge für den Erfolg haben.

Lassen Sie uns Ihnen helfen, optimale Ergebnisse zu erzielen. Unsere Expertise kann Sie bei der Auswahl der perfekten Lösung für Ihre spezifische Anwendung leiten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Isostatisch gepresste Graphit-Kohlenstoffplatte

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Rührstäbchen-Rückgewinnungsstange

- Labor-Mehrzweck-Kleinschüttler mit einstellbarer Geschwindigkeit für das Labor

Andere fragen auch

- Welche Rolle spielt die Konvektion bei der Wärmeübertragung? Wärmeübertragung in Flüssigkeiten verstehen

- Was sind die Vor- und Nachteile sowie die Anwendungen von Blech? Der ultimative Leitfaden zur Materialauswahl

- Ist Graphit ein leitfähiges Metall? Entdecken Sie, warum dieser Nichtmetall moderne Technologie antreibt

- Was sind die Eigenschaften von Graphit? Entdecken Sie hochfeste Festigkeit und Leitfähigkeit bei hohen Temperaturen

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen