Die Batch-Pyrolyse ist eine Betriebsart zur thermischen Zersetzung von Materialien wie Holz oder Kunststoff in einer versiegelten, sauerstoffarmen Umgebung, jeweils eine begrenzte Ladung nach der anderen. Bei diesem Verfahren wird eine festgelegte Menge an Ausgangsmaterial in einen Reaktor geladen, der gesamte Erhitzungs- und Umwandlungszyklus wird abgeschlossen und die entstandenen Produkte werden entladen. Erst dann kann der nächste Zyklus beginnen.

Der Begriff „Batch“ (Charge) beschreibt nicht die chemische Reaktion selbst, sondern die betriebliche Logistik, wie der Prozess durchgeführt wird. Stellen Sie es sich wie das Backen eines Kuchens in einem Ofen vor – Sie laden die Zutaten, führen einen Zyklus durch und leeren ihn –, im Gegensatz zu einem kontinuierlich laufenden Förderband, das Material ohne Unterbrechung verarbeitet.

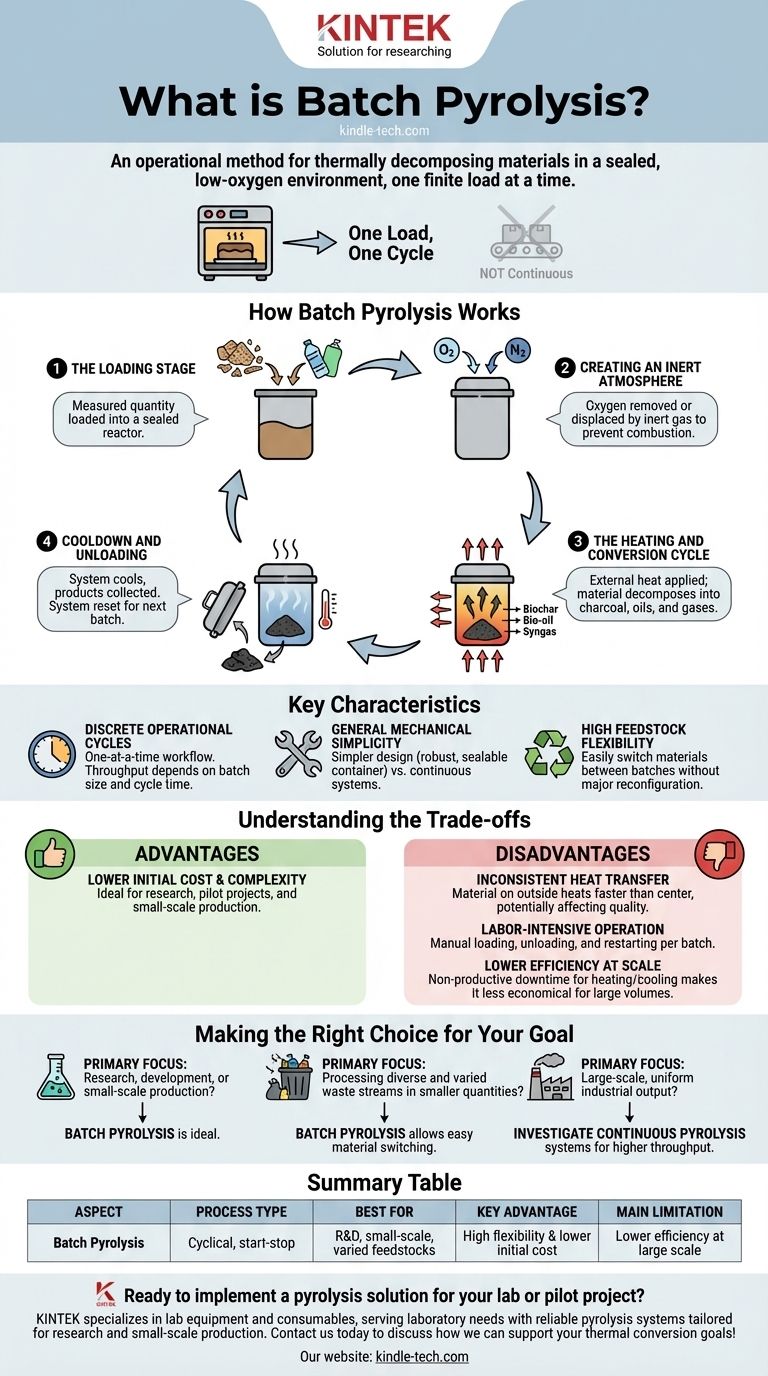

Wie die Batch-Pyrolyse funktioniert

Die Batch-Pyrolyse folgt einer ausgeprägten, zyklischen „Start-Stopp“-Sequenz. Jeder Schritt muss für eine gegebene Materialcharge abgeschlossen sein, bevor der nächste beginnen kann.

Die Beschickungsphase

Der Prozess beginnt mit dem Laden einer abgemessenen Menge, einer „Charge“, des Ausgangsmaterials in einen versiegelten Reaktionsbehälter. Dies können Holzspäne, Kunststoffabfälle oder andere organische Materialien sein.

Erzeugung einer inerten Atmosphäre

Sobald der Reaktor versiegelt ist, wird der Sauerstoff im Inneren entfernt oder verdrängt, oft durch Spülen mit einem Inertgas wie Stickstoff. Dies ist entscheidend, da das Erhitzen des Materials in Gegenwart von Sauerstoff zu einer Verbrennung (Brennen) und nicht zur Pyrolyse führen würde.

Der Erhitzungs- und Umwandlungszyklus

Dem Reaktor wird externe Wärme zugeführt, wodurch die Temperatur des Ausgangsmaterials im Inneren ansteigt. Während das Material ohne Sauerstoff erhitzt wird, zersetzt es sich thermisch in verschiedene Produkte, zu denen Holzkohle (Biochar), flüssige Öle (Bioöl) und Gase (Syngas) gehören können.

Abkühlung und Entladung

Nach Abschluss der Reaktion wird das System abgekühlt. Der Reaktor wird dann geöffnet und die festen Produkte, wie Holzkohle, werden entfernt. Die Flüssigkeiten und Gase werden separat gesammelt. Das gesamte System muss vorbereitet werden, bevor die nächste Charge geladen werden kann.

Hauptmerkmale von Batch-Systemen

Der zyklische Charakter der Batch-Verarbeitung verleiht ihr eine Reihe ausgeprägter betrieblicher Merkmale, die sie von kontinuierlichen Methoden unterscheiden.

Diskrete Betriebszyklen

Das bestimmende Merkmal ist der „eins nach dem anderen“-Workflow. Der Gesamtdurchsatz wird durch die Größe der Charge und die Zeit bestimmt, die für den Abschluss eines vollständigen Zyklus (Laden, Erhitzen, Abkühlen, Entladen) benötigt wird.

Allgemeine mechanische Einfachheit

Im Vergleich zu kontinuierlichen Systemen, die komplexe Zuführungs- und Austragungsmechanismen benötigen, um ohne Unterbrechung zu arbeiten, sind Batch-Reaktoren oft einfacher im Aufbau. Sie sind im Wesentlichen ein robuster, versiegelbarer und beheizbarer Behälter.

Hohe Flexibilität beim Ausgangsmaterial

Batch-Systeme sind außerordentlich flexibel. Da jeder Durchlauf ein eigenständiges Ereignis ist, können Sie problemlos von der Verarbeitung eines Materialtyps (z. B. Holz) in einer Charge zur Verarbeitung eines anderen (z. B. Kunststoff) in der nächsten wechseln, ohne größere Umbauten vornehmen zu müssen.

Die Abwägungen verstehen

Die Einfachheit und Flexibilität der Batch-Pyrolyse gehen mit erheblichen Kompromissen einher, was sie für einige Anwendungen ideal und für andere ungeeignet macht.

Vorteil: Geringere Anfangskosten und Komplexität

Die einfachere Bauweise von Batch-Reaktoren führt typischerweise zu geringeren Investitionskosten. Dies macht sie sehr gut geeignet für Forschung, Pilotprojekte und die Produktion kleiner Mengen für Spezialanwendungen.

Nachteil: Inkonsistente Wärmeübertragung

Das gleichmäßige Erhitzen eines großen, statischen Materialhaufens ist eine große Herausforderung. Das Material an der Außenseite der Charge erhitzt sich schneller als das Material im Zentrum, was zu einer inkonsistenten Produktqualität führen kann.

Nachteil: Arbeitsintensiver Betrieb

Die manuellen Schritte des Ladens, Entladens und Neustartens des Zyklus für jede Charge machen den Prozess pro Produkteinheit arbeitsintensiver als bei automatisierten, kontinuierlichen Systemen.

Nachteil: Geringere Effizienz bei großen Maßstäben

Die Zeit, die zwischen den Chargen für das Aufheizen und Abkühlen des Reaktors benötigt wird, ist unproduktive „Ausfallzeit“. Für die industrielle Großproduktion macht diese Ineffizienz das Batch-Verfahren unwirtschaftlicher als kontinuierliche Alternativen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Batch-Pyrolyse hängt vollständig von Ihren spezifischen Zielen, dem Umfang und den Materialien ab, die Sie verarbeiten möchten.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder Kleinserienproduktion liegt: Die Flexibilität und die geringen Anfangskosten der Batch-Pyrolyse machen sie zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger und unterschiedlicher Abfallströme in kleineren Mengen liegt: Die Batch-Verarbeitung ermöglicht es Ihnen, problemlos zwischen verschiedenen Materialtypen zu wechseln, ohne das System neu konfigurieren zu müssen.

- Wenn Ihr Hauptaugenmerk auf einer großvolumigen, gleichmäßigen industriellen Produktion liegt: Sie sollten kontinuierliche Pyrolysesysteme in Betracht ziehen, da diese einen höheren Durchsatz und eine größere Effizienz für den Betrieb mit hohem Volumen bieten.

Letztendlich ist das Verständnis des Betriebsablaufs der Batch-Pyrolyse der Schlüssel zu ihrem effektiven Einsatz für spezifische, gezielte Anwendungen.

Zusammenfassungstabelle:

| Aspekt | Batch-Pyrolyse |

|---|---|

| Prozesstyp | Zyklisch, Start-Stopp |

| Am besten geeignet für | F&E, Kleinserien, unterschiedliche Ausgangsmaterialien |

| Hauptvorteil | Hohe Flexibilität & geringere Anfangskosten |

| Haupteinschränkung | Geringere Effizienz bei großen Maßstäben |

Bereit für die Implementierung einer Pyrolyselösung für Ihr Labor oder Pilotprojekt? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit zuverlässigen Pyrolysesystemen, die auf Forschung und Kleinserienproduktion zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die richtige Einrichtung für die effiziente Verarbeitung verschiedener Materialien wie Holz- oder Kunststoffabfälle erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele bei der thermischen Umwandlung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren