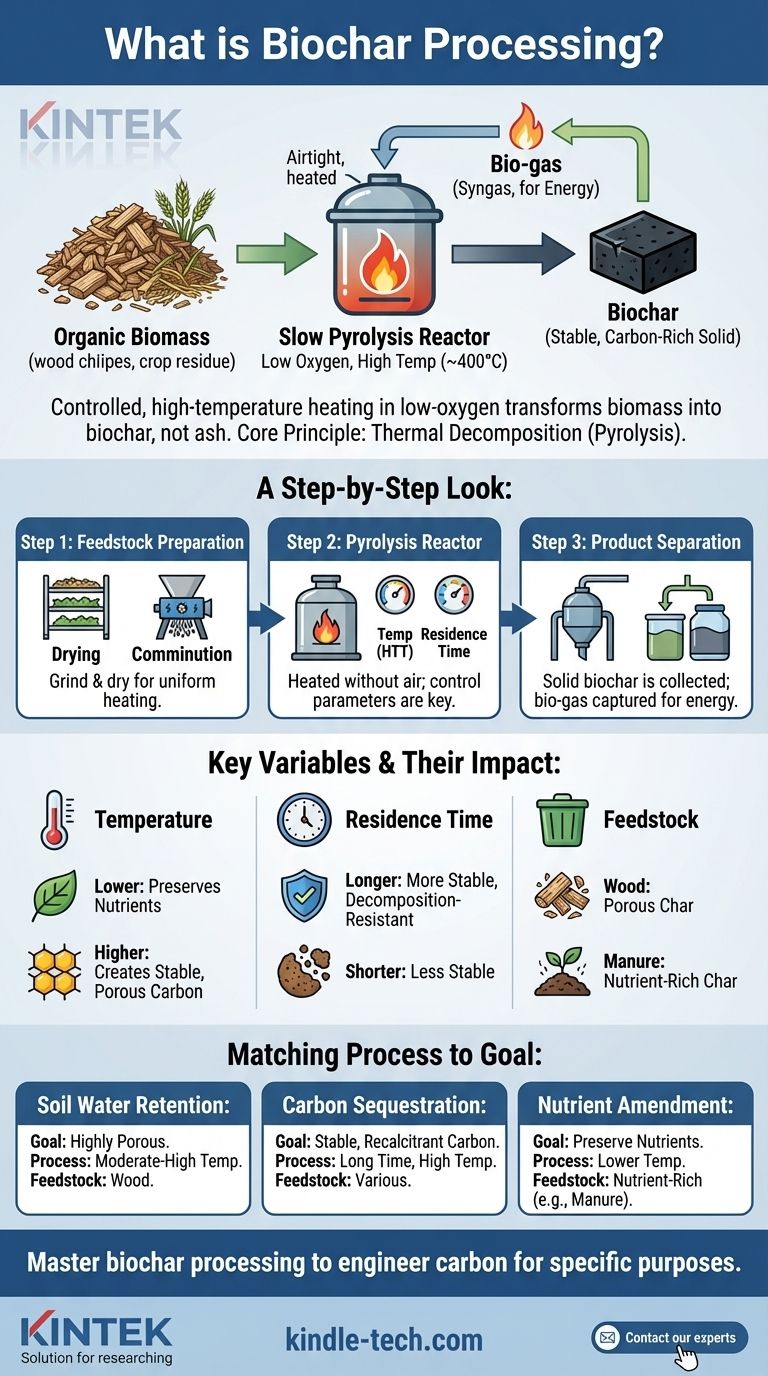

Im Wesentlichen ist die Biokohleverarbeitung das kontrollierte Erhitzen von organischem Material (Biomasse) bei hoher Temperatur in einer sauerstoffarmen Umgebung. Dieser Prozess, bekannt als langsame Pyrolyse, wandelt Materialien wie Holz, Ernterückstände oder Gülle in einen stabilen, kohlenstoffreichen Feststoff um, der als Biokohle bezeichnet wird, anstatt sie zu Asche verbrennen zu lassen.

Das Kernprinzip der Biokohleverarbeitung besteht nicht darin, Biomasse einfach zu verbrennen, sondern sie thermisch zu zersetzen. Durch sorgfältige Kontrolle von Temperatur, Heizzeit und der Art der verwendeten Biomasse können Hersteller Biokohle mit spezifischen Eigenschaften für Ziele herstellen, die von der Bodenverbesserung bis zur Kohlenstoffabscheidung reichen.

Das Kernprinzip: Langsame Pyrolyse

Die langsame Pyrolyse ist die grundlegende Technik zur Herstellung hochwertiger Biokohle. Sie unterscheidet sich erheblich vom einfachen Verbrennen oder anderen thermischen Prozessen.

Was ist Pyrolyse?

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer inerten Atmosphäre. Sie beinhaltet eine Veränderung der chemischen Zusammensetzung und ist irreversibel.

Stellen Sie es sich so vor, als würde man organisches Material unter Druck "kochen", anstatt es zu verbrennen. Ohne Sauerstoff zersetzt sich das Material in eine feste Kohlenstoffstruktur (Biokohle) und flüchtige Gase (Biogas), anstatt zu Asche und Rauch zu verbrennen.

Warum langsame Pyrolyse entscheidend ist

Das "langsam" in der langsamen Pyrolyse ist beabsichtigt. Der Prozess verwendet relativ niedrigere Temperaturen (etwa 400 °C) und längere Heizzeiten, die oft mehrere Stunden dauern.

Diese Kombination maximiert die Ausbeute des festen Kohlenstoffs, der typischerweise 25-35 % der Masse des Endprodukts ausmacht. Schnellere Pyrolyseformen bei höheren Temperaturen sind darauf optimiert, Bioöl und nicht Biokohle zu erzeugen.

Ein Schritt-für-Schritt-Blick auf die Biokohleverarbeitung

Die Herstellung von Biokohle ist ein mehrstufiger Prozess, bei dem jeder Schritt die Qualität des Endprodukts beeinflusst.

Schritt 1: Vorbereitung des Ausgangsmaterials

Vor dem Erhitzen muss die Rohbiomasse vorbereitet werden. Dies beinhaltet normalerweise zwei Schlüsselaktionen: Trocknung und Zerkleinerung (Mahlen oder Schreddern).

Die Trocknung des Materials ist für einen effizienten Prozess von entscheidender Bedeutung, während das Mahlen in kleinere, gleichmäßige Stücke eine gleichmäßige Erhitzung im Reaktor gewährleistet.

Schritt 2: Der Pyrolyse-Reaktor

Die vorbereitete Biomasse wird in ein luftdichtes Gefäß eingeführt. Sie wird in Abwesenheit von Luft auf die Zieltemperatur erhitzt.

Die beiden kritischsten Parameter, die hier gesteuert werden müssen, sind die Höchste Behandlungstemperatur (HTT) und die Verweilzeit (wie lange das Material bei dieser Temperatur gehalten wird).

Schritt 3: Produkttrennung

Während sich die Biomasse zersetzt, trennt sie sich in feste und gasförmige Bestandteile. Der feste Rückstand ist die Biokohle.

Die Gase, bekannt als Biogas oder Synthesegas, werden aufgefangen. Dieses Biogas kann oft wiederverwendet werden, um die für den Pyrolyseprozess selbst erforderliche Energie bereitzustellen, wodurch ein nachhaltigeres System entsteht.

Die Abwägungen verstehen: Schlüsselvariablen und ihre Auswirkungen

Die spezifischen Eigenschaften von Biokohle sind kein Zufall; sie sind ein direktes Ergebnis der Verarbeitungsbedingungen. Das Verständnis dieser Variablen ist entscheidend für die Herstellung von Biokohle für einen bestimmten Anwendungszweck.

Die Rolle der Temperatur

Die Temperatur ist wohl die wichtigste Variable. Niedrigere Temperaturen neigen dazu, eine Kohle zu erzeugen, bei der mehr Nährstoffe aus der ursprünglichen Biomasse erhalten bleiben.

Höhere Temperaturen erzeugen eine stabilere, hochporöse Kohlenstoffstruktur mit größerer Oberfläche, was ideal für die langfristige Kohlenstoffabscheidung und Wasserspeicherung ist.

Die Auswirkung der Verweilzeit

Eine längere Verweilzeit gewährleistet eine vollständigere und stabilere Karbonisierung der Biomasse. Dies führt zu einem Endprodukt, das sehr widerstandsfähig gegen Zersetzung im Boden ist.

Kürzere Verweilzeiten können mehr flüchtige Verbindungen in der Kohle hinterlassen, was sie langfristig weniger stabil macht.

Der Faktor Ausgangsmaterial

Die Wahl des Ausgangsmaterials hat einen tiefgreifenden Einfluss auf das Endprodukt. Das "Ausgangsmaterial" kann alles sein, von Holzschnitzeln und Stroh bis hin zu Gülle und Lebensmittelabfällen.

Ein holzbasiertes Ausgangsmaterial erzeugt eine andere Biokohle als ein gülle-basiertes. Letzteres führt natürlicherweise zu einem Produkt mit einer höheren Konzentration an Nährstoffen wie Phosphor und Kalium. Diese inhärente Variabilität ist eine große Herausforderung und Chance in diesem Bereich.

Den Prozess auf das Ziel abstimmen

Um dies effektiv anzuwenden, müssen Sie die Verarbeitungsparameter auf Ihr beabsichtigtes Ergebnis abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Wasserspeicherung im Boden liegt: Priorisieren Sie einen Prozess mit moderaten bis hohen Temperaturen, um eine hochporöse Biokohle mit maximaler Oberfläche zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Kohlenstoffabscheidung liegt: Verwenden Sie einen langsamen Prozess mit langer Verweilzeit und höheren Temperaturen, um die stabilste, schwer abbaubare Form von Kohlenstoff zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Nährstoffanreicherung liegt: Verwenden Sie ein nährstoffreiches Ausgangsmaterial (wie Gülle) und niedrigere Pyrolysetemperaturen, um die vorhandenen Nährstoffe in der fertigen Biokohle zu erhalten.

Letztendlich geht es bei der Beherrschung der Biokohleverarbeitung darum, diese Variablen gezielt zu steuern, um ein Kohlenstoffprodukt für einen bestimmten Zweck zu entwickeln.

Zusammenfassungstabelle:

| Variable | Auswirkung auf Biokohle | Ideal für Ziel |

|---|---|---|

| Temperatur | Niedrigere Temperaturen erhalten Nährstoffe; höhere Temperaturen erzeugen stabilen, porösen Kohlenstoff. | Bodenverbesserung: Niedrigere Temperaturen. Kohlenstoffabscheidung: Höhere Temperaturen. |

| Verweilzeit | Längere Zeiten erzeugen eine stabilere, zersetzungsresistente Kohle. | Langfristige Kohlenstoffspeicherung: Längere Verweilzeit. |

| Ausgangsmaterial | Holz erzeugt poröse Kohle; Gülle erzeugt nährstoffreiche Kohle. | Wasserspeicherung: Holz. Nährstoffanreicherung: Gülle. |

Bereit, die perfekte Biokohle für Ihre spezifische Anwendung zu entwickeln?

Die richtige Laborausrüstung ist entscheidend für die präzise Steuerung von Pyrolysetemperatur, Verweilzeit und Ausgangsmaterialvorbereitung. KINTEK ist spezialisiert auf die Laborreaktoren, Öfen und Verbrauchsmaterialien, die für zuverlässige Biokohleforschung und Qualitätskontrolle erforderlich sind.

Lassen Sie uns Ihnen helfen, Ihren Prozess für überlegene Ergebnisse bei der Bodengesundheit oder Kohlenstoffabscheidung zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist die chemische Reaktion der Kalzinierung? Ein Leitfaden zu thermischen Zersetzungsprozessen

- Was ist die Aktivkohlemethode? Eine eingehende Betrachtung der Reinigung durch Adsorption

- Was sind die Faktoren, die die Kalzinierung beeinflussen? Temperatur, Zeit, Atmosphäre & Materialeigenschaften

- Welche Faktoren werden bei der Bestimmung der Größe eines Drehrohrofens berücksichtigt? Leitfaden zur Expertenbemessung für Effizienz

- Was sind die Parameter eines Drehrohrofens? Beherrschung der Steuerung für optimale Prozessergebnisse

- Was ist die Pyrolyse-Aufheizrate? Der Schlüssel zur Steuerung der Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist der Prozess der thermischen Pyrolyse? Eine Schritt-für-Schritt-Anleitung zum chemischen Recycling

- Was sind die Endprodukte der Kunststoffpyrolyse? Gewinnung von Kraftstoff, Gas und Kohlenstoff aus Abfall