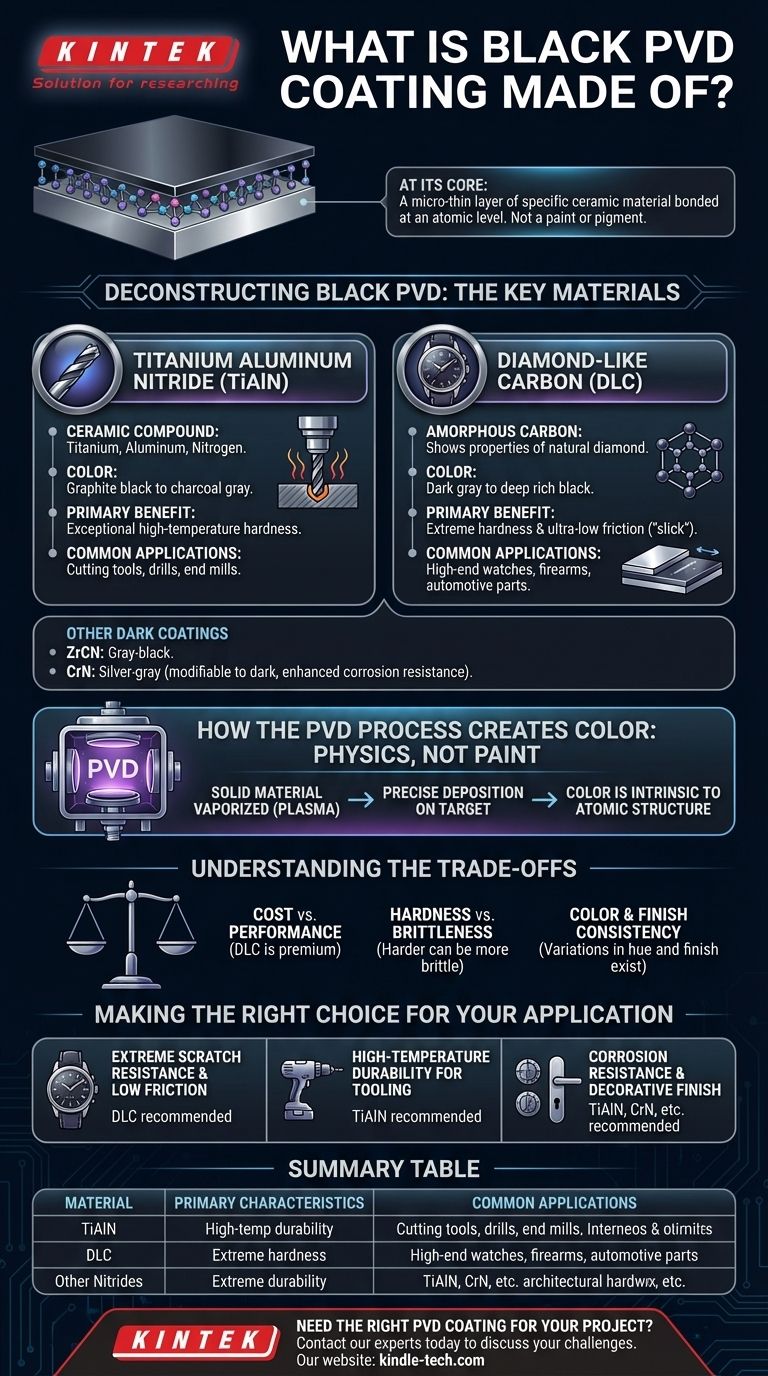

Im Grunde ist eine schwarze PVD-Beschichtung weder Farbe noch Pigment. Es handelt sich um eine mikrodünne Schicht aus einem bestimmten keramischen Material, die auf atomarer Ebene mit einer Oberfläche verbunden ist. Die gebräuchlichsten Materialien zur Erzeugung einer haltbaren, schwarzen PVD-Oberfläche sind Titanaluminiumnitrid (TiAlN) und verschiedene Formen von diamantähnlichem Kohlenstoff (DLC).

Die Wahl des Materials für eine schwarze PVD-Beschichtung wird von der Leistung und nicht nur von der Ästhetik bestimmt. Die spezifische Verbindung, wie TiAlN oder DLC, wird aufgrund ihrer einzigartigen Eigenschaften wie Härte, Hitzebeständigkeit oder geringer Reibung ausgewählt, wobei die schwarze Farbe eine intrinsische Eigenschaft der Struktur dieses Materials ist.

Dekonstruktion von Schwarz-PVD: Die Schlüsselmaterialien

Der Begriff „Schwarz-PVD“ bezieht sich auf eine Familie von Beschichtungen und nicht auf eine einzelne Substanz. Die endgültigen Eigenschaften der Oberfläche werden vollständig durch das Material bestimmt, das auf das Teil aufgebracht wird.

Titanaluminiumnitrid (TiAlN)

TiAlN ist eine keramische Verbindung aus Titan, Aluminium und Stickstoff. Es ist eine äußerst beliebte und vielseitige PVD-Beschichtung.

Ihre charakteristische Farbe reicht von Graphitschwarz bis Holzkohlegrau. Der Hauptvorteil von TiAlN ist seine außergewöhnliche Fähigkeit, die Härte bei hohen Temperaturen beizubehalten, was es zu einem Arbeitstier für industrielle Anwendungen macht.

Diese Eigenschaft macht es zur Standardwahl für die Beschichtung von Schneidwerkzeugen wie Bohrern und Schaftfräsern, die während des Betriebs erhebliche Hitze erzeugen.

Diamantähnlicher Kohlenstoff (DLC)

DLC ist eine Klasse amorpher Kohlenstoffmaterialien, die einige der einzigartigen Eigenschaften von natürlichem Diamant aufweisen. Es gilt als Premium-PVD-Beschichtung.

DLC-Beschichtungen werden für ihre extrem hohe Härte und ihren außergewöhnlich niedrigen Reibungskoeffizienten geschätzt, der sich oft „glatt“ oder „rutschig“ anfühlt. Dies führt zu einer überlegenen Verschleiß- und Kratzfestigkeit.

Die Anwendungen reichen von hochwertigen Uhren und Schusswaffen bis hin zu kritischen Automobil- und Luft- und Raumfahrtkomponenten, bei denen die Reduzierung der Reibung von größter Bedeutung ist. Die Farbe kann je nach spezifischem Herstellungsprozess von Dunkelgrau bis Tiefschwarz variieren.

Andere schwarze oder dunkle Beschichtungen

Obwohl TiAlN und DLC am häufigsten vorkommen, können auch andere Materialien dunkle Oberflächen erzeugen. Zirkoniumcarbonitrid (ZrCN) kann ein grau-schwarz erzeugen, und Chromnitrid (CrN) ist typischerweise silber-grau, kann aber für dunklere Töne mit verbesserter Korrosionsbeständigkeit modifiziert werden.

Wie der PVD-Prozess die Farbe erzeugt

Das Verständnis des Prozesses verdeutlicht, warum das Material selbst so wichtig ist. PVD ist keine Nassanwendung wie Lackieren oder Galvanisieren.

Es ist Physik, keine Farbe

PVD steht für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). In einer Hochvakuumkammer wird ein fester Block des Ausgangsmaterials (wie Titan, Aluminium oder Graphit) in ein Plasma von Atomen verdampft.

Dieser Dampf wird dann präzise auf das Zielobjekt abgeschieden, wo er sich verbindet und zu einem dichten, harten und gleichmäßigen dünnen Film kondensiert. Die Farbe, die Sie sehen, ist ein direktes Ergebnis der atomaren Struktur dieses spezifischen Materials und davon, wie es Licht absorbiert und reflektiert.

Steuerung des Ergebnisses

Ingenieure können die Eigenschaften und den genauen Farbton der Beschichtung fein abstimmen, indem sie Variablen in der Kammer steuern. Dazu gehören die Zusammensetzung des Ausgangsmaterials und die Zugabe von reaktiven Gasen (wie Stickstoff oder Methan), die sich mit dem verdampften Metall verbinden.

Die Abwägungen verstehen

Die Wahl der richtigen schwarzen Beschichtung erfordert eine Abwägung der Leistungseigenschaften gegenüber den Kosten und den Anwendungsanforderungen.

Kosten vs. Leistung

DLC ist aufgrund der Komplexität des Prozesses und der überlegenen Leistung in der Regel die teuerste Option. TiAlN bietet ein ausgezeichnetes Gleichgewicht zwischen hoher Haltbarkeit und Hitzebeständigkeit zu moderateren Kosten.

Härte vs. Sprödigkeit

Extrem harte Beschichtungen können manchmal spröder sein, was bedeutet, dass sie bei einem scharfen Aufprall anfälliger für Absplitterungen sind, auch wenn sie abrasiven Kratzern widerstehen. Die beabsichtigte Verwendung – ob sie ständige Reibung oder mögliche Stöße beinhaltet – ist ein Schlüsselfaktor bei der Materialauswahl.

Farb- und Oberflächenkonsistenz

Das endgültige „Schwarz“ kann subtile Variationen im Farbton (z. B. Holzkohle vs. Tiefschwarz) und in der Oberfläche (matt vs. seidenmatt) aufweisen, abhängig vom jeweiligen PVD-Lieferanten, seinem Prozess und der Oberflächenvorbereitung des darunter liegenden Teils.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen schwarzen PVD-Beschichtung ist eine technische Entscheidung, die sich an Ihrem Hauptziel für das Produkt orientieren sollte.

- Wenn Ihr Hauptaugenmerk auf extremer Kratzfestigkeit und geringer Reibung liegt (z. B. Luxusuhren, interne Motorteile): Diamantähnlicher Kohlenstoff (DLC) ist aufgrund seiner unübertroffenen Härte und Gleitfähigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbeständigkeit für Werkzeuge liegt (z. B. Bohrer, Industriefräser): Titanaluminiumnitrid (TiAlN) bietet die beste Kombination aus thermischer Stabilität, Verschleißfestigkeit und Preis-Leistungs-Verhältnis.

- Wenn Ihr Hauptaugenmerk auf einer Balance aus Korrosionsbeständigkeit, Haltbarkeit und einer dunklen dekorativen Oberfläche liegt (z. B. architektonische Beschläge, Konsumgüter): Eine TiAlN-, CrN- oder andere spezialisierte Nitridbeschichtung bietet eine robuste und dauerhafte Oberfläche.

Letztendlich geht es bei der Auswahl einer PVD-Beschichtung darum, ein Material auszuwählen, dessen physikalische Eigenschaften Ihre spezifische technische oder Haltbarkeitsherausforderung lösen.

Zusammenfassungstabelle:

| Material | Haupteigenschaften | Häufige Anwendungen |

|---|---|---|

| Titanaluminiumnitrid (TiAlN) | Hochtemperaturbeständigkeit, graphitschwarze Farbe | Schneidwerkzeuge, Bohrer, Industriefräser |

| Diamantähnlicher Kohlenstoff (DLC) | Extreme Härte, geringe Reibung, Premium-Finish | Luxusuhren, Schusswaffen, Automobilteile |

| Andere Nitride (ZrCN, CrN) | Korrosionsbeständigkeit, dunkle dekorative Töne | Architektonische Beschläge, Konsumgüter |

Benötigen Sie die richtige PVD-Beschichtung für Ihr Projekt?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik und Materialprüfung. Ob Sie Schneidwerkzeuge, Luxusgüter oder Industriekomponenten entwickeln – unser Fachwissen kann Ihnen helfen, die optimale Beschichtung für maximale Leistung und Haltbarkeit auszuwählen und aufzutragen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die materialwissenschaftlichen und Beschichtungsherausforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen