Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zur Erzeugung hochleistungsfähiger, ultradünner Schichten auf der Oberfläche eines Materials. Es ist keine Farbe oder eine einfache Schicht; stattdessen werden kontrollierte chemische Reaktionen zwischen Gasen bei hohen Temperaturen genutzt, um eine neue, funktionale Oberfläche zu „wachsen“, die chemisch mit dem geschützten Objekt verbunden ist.

CVD ist im Grunde ein Materialentwicklungsprozess. Er ermöglicht es, einem Massenmaterial völlig neue Oberflächeneigenschaften – wie extreme Härte oder chemische Beständigkeit – zu verleihen, indem Schicht für Schicht eine neue, hochreine Schicht darauf gewachsen wird.

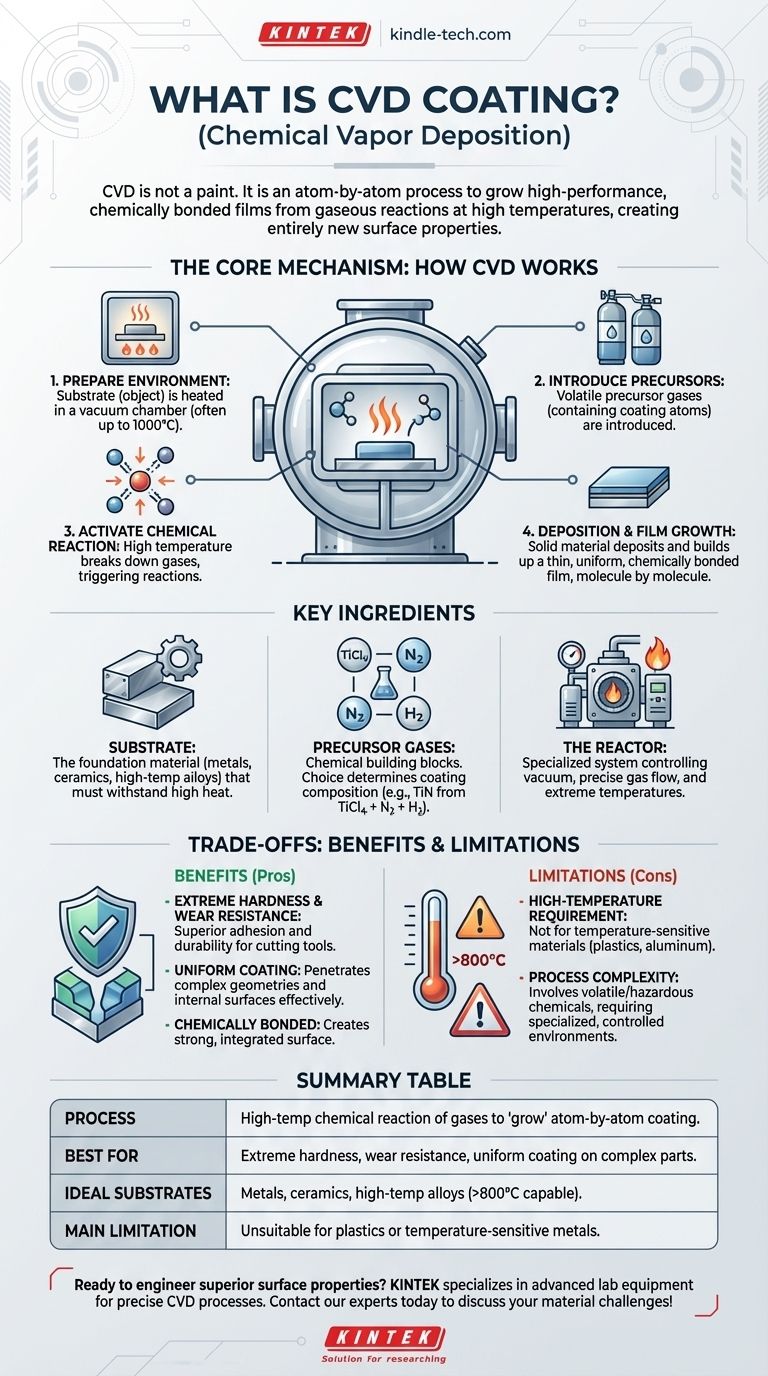

Wie funktioniert CVD? Der Kernmechanismus

Der CVD-Prozess wandelt gasförmige Chemikalien in einer kontrollierten Umgebung in eine feste Beschichtung um. Obwohl es viele Variationen gibt, bleibt das Grundprinzip konsistent.

1. Vorbereitung der Umgebung

Das zu beschichtende Objekt, bekannt als Substrat, wird in eine Vakuumkammer oder einen Reaktor gelegt. Die Kammer wird auf eine sehr hohe Temperatur, oft bis zu 1000 °C, erhitzt.

2. Einleiten von Prekursor-Gasen

Ein oder mehrere flüchtige Gase, sogenannte Prekursoren, werden in die Kammer geleitet. Diese Gase enthalten die spezifischen Atome, die zur Bildung der gewünschten Beschichtung benötigt werden.

3. Aktivierung der chemischen Reaktion

Die hohe Temperatur im Reaktor liefert die Energie, die zum Aufbrechen der Prekursor-Gase erforderlich ist. Dies löst eine Reihe chemischer Reaktionen aus.

4. Abscheidung und Schichtwachstum

Die Reaktionen führen dazu, dass sich ein festes Material bildet und auf dem heißen Substrat abscheidet. Dieses Material baut sich Molekül für Molekül auf und erzeugt eine dünne, dichte und hochgradig gleichmäßige Schicht, die chemisch mit der Oberfläche des Substrats verbunden ist.

Die Schlüsselkomponenten des CVD-Prozesses

Der Erfolg bei CVD hängt von der präzisen Steuerung dreier Hauptkomponenten ab: des Substrats, der Prekursoren und der Reaktor-Umgebung.

Das Substrat: Die Grundlage

Das Substrat ist das Material, das die Beschichtung erhält. Aufgrund der hohen Temperaturen müssen Substrate der Hitze standhalten können, ohne sich zu verformen oder zu schmelzen. Dazu gehören typischerweise Metalle, Keramiken und bestimmte Hochtemperaturlegierungen.

Prekursor-Gase: Die Bausteine

Prekursoren sind die chemische Quelle für die Schicht. Die Wahl des Prekursors bestimmt direkt die Zusammensetzung der Beschichtung.

Um beispielsweise eine Titannitrid (TiN)-Beschichtung zu erzeugen, werden Gase wie Titantetrachlorid (TiCl4), Stickstoff (N2) und Wasserstoff (H2) verwendet. Zur Bildung einer Zinnoxidschicht könnten organische Zinnverbindungen und Sauerstoff verwendet werden.

Der Reaktor: Die kontrollierte Umgebung

Der gesamte Prozess findet in einem spezialisierten CVD-Reaktor statt. Dieses System verwaltet das Vakuum, steuert den präzisen Gasfluss und hält die extrem hohen Temperaturen aufrecht, die für eine sichere und effektive Reaktion erforderlich sind.

Abwägung: Hitze und Komplexität

Obwohl leistungsstark, ist CVD keine Universallösung. Ihre primären Einschränkungen ergeben sich direkt aus ihrem Kernmechanismus.

Die Hochtemperaturanforderung

Die Notwendigkeit von Temperaturen, die oft 800 °C überschreiten, ist die bedeutendste Einschränkung. Dies macht CVD ungeeignet für temperaturempfindliche Materialien wie Kunststoffe, Metalle mit niedrigem Schmelzpunkt (wie Aluminium) oder gehärtete Stähle, die ihre Härte verlieren würden.

Prozess- und chemische Komplexität

CVD beinhaltet flüchtige und manchmal gefährliche Prekursor-Chemikalien. Der Prozess muss in hochspezialisierten, kontrollierten Labor- oder Industrieumgebungen durchgeführt werden, um Risiken zu managen und ein hochreines Ergebnis zu gewährleisten. Dies macht ihn komplexer und kostspieliger als einige alternative Beschichtungsverfahren.

Die richtige Wahl für Ihr Ziel treffen

CVD wird gewählt, wenn die Leistung der Oberfläche absolut entscheidend ist. Nutzen Sie diese Punkte als Leitfaden für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: CVD ist eine außergewöhnliche Wahl, da der Hochtemperaturprozess eine chemisch gebundene Schicht mit überlegener Haftung und Haltbarkeit erzeugt, ideal für Schneidwerkzeuge und Verschleißteile.

- Wenn Sie eine hochreine, gleichmäßige Beschichtung auf komplexen Formen benötigen: Die gasförmige Natur von CVD ermöglicht es, komplizierte Geometrien und Innenflächen effektiver zu durchdringen und zu beschichten als Line-of-Sight-Verfahren.

- Wenn Ihr Substrat temperaturempfindlich ist: Sie müssen auf alternative, niedrigere Temperaturverfahren wie die physikalische Gasphasenabscheidung (PVD) zurückgreifen, da Standard-CVD Ihr Teil wahrscheinlich beschädigen oder zerstören würde.

Letztendlich ist die Wahl von CVD eine Entscheidung, die Oberfläche eines Materials grundlegend neu zu gestalten, um maximale Leistung zu erzielen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Hochtemperatur-chemische Reaktion von Gasen zur atomweisen „Züchtung“ einer Beschichtung. |

| Am besten geeignet für | Extreme Härte, Verschleißfestigkeit und gleichmäßige Beschichtung auf komplexen Geometrien. |

| Ideale Substrate | Metalle, Keramiken und Hochtemperaturlegierungen, die >800 °C standhalten. |

| Hauptbeschränkung | Ungeeignet für temperaturempfindliche Materialien wie Kunststoffe oder Aluminium. |

Bereit, überlegene Oberflächeneigenschaften für Ihre Komponenten zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise CVD-Prozesse. Unsere Lösungen helfen Ihnen, ultraharte, langlebige Beschichtungen mit außergewöhnlicher Haftung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie CVD Ihre spezifischen Materialherausforderungen lösen kann!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was geschieht während des chemischen Gasphasenabscheidungsprozesses (CVD) für das Graphenwachstum? Ein Leitfaden zur Synthese von hoher Qualität

- Wie wird Dünnschicht abgeschieden? PVD- vs. CVD-Methoden für Präzisionsbeschichtungen

- Welche Bedeutung hat Vakuum bei der Dünnschichtabscheidung? Kontrolle der Filmreinheit und -leistung

- Was ist der allgemeine Prozess des Sputterns zur Herstellung von Dünnschichten? Beherrschen Sie Präzisions-PVD-Beschichtungstechniken

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Welche Ausrüstung wird für die chemische Gasphasenabscheidung (CVD) benötigt? Ein Leitfaden zu den wesentlichen Komponenten eines CVD-Systems

- Wie kann die Vorbehandlung des Substrats die zukünftige Entwicklung von Graphenanwendungen verbessern? Verbesserung der Materialkontrolle

- Welche kritischen Umgebungsbedingungen bieten industrielle CVD-Reaktionsöfen? Optimierung der NiAl-Bildung