Im Kern ist CVD-gewachsenes Graphen eine hochreine, einschichtige Kohlenstoffatom-Folie, die durch einen Prozess namens chemische Gasphasenabscheidung (CVD) synthetisiert wird. Diese „Bottom-up“-Methode beinhaltet das Erhitzen eines Kohlenwasserstoffgases, wie Methan, in einem Ofen, wodurch es sich zersetzt und Kohlenstoffatome auf einem Metallsubstrat, typischerweise Kupferfolie, abscheidet. Diese Atome ordnen sich dann selbst zu einem großen, kontinuierlichen und hochgradig gleichmäßigen Graphenfilm an.

Obwohl Graphen immenses Potenzial birgt, war die Produktion in großem Maßstab mit gleichbleibender Qualität eine zentrale Herausforderung. CVD ist die führende industrielle Methode zur Herstellung großflächiger, hochwertiger Graphenfilme und somit das entscheidende Tor für dessen Einsatz in der Elektronik der nächsten Generation und in fortschrittlichen Materialien.

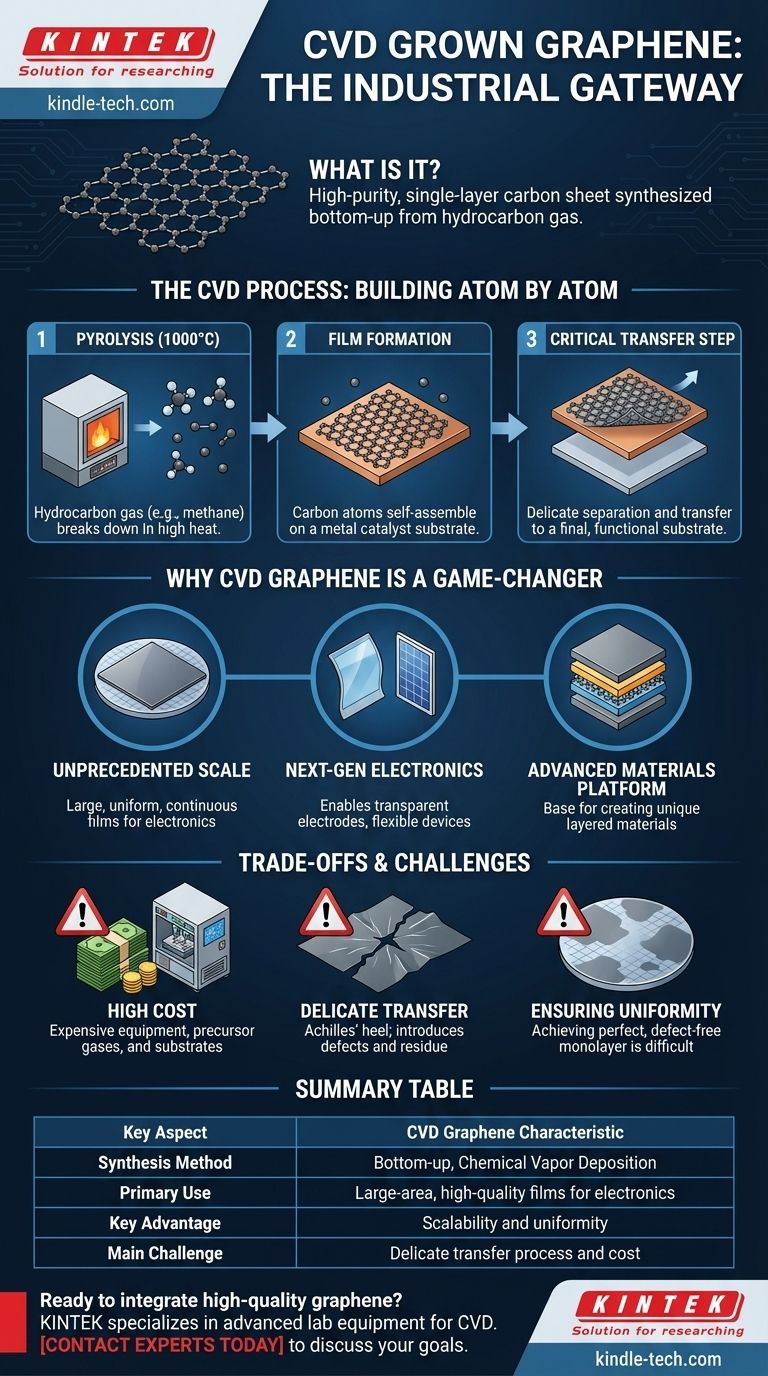

Der CVD-Prozess: Graphen Atom für Atom aufbauen

Die CVD-Methode ist ein präzisionstechnischer Ansatz zur Materialsynthese. Sie ermöglicht ein Maß an Kontrolle, das mit anderen Methoden schwer zu erreichen ist, und baut die Materialschicht buchstäblich Atom für Atom auf.

Das Prinzip der Abscheidung

CVD ist eine „Bottom-up“-Synthesetechnik. Anstatt mit einem großen Stück Graphit zu beginnen und Schichten abzustreifen („Top-down“), baut CVD die Graphenschicht aus einzelnen Kohlenstoffatomen auf, die von einem Prekursor-Gas geliefert werden.

Der zweistufige Mechanismus

Der Prozess entfaltet sich in zwei Hauptphasen in einem Hochtemperaturofen, oft bei etwa 1000 °C.

Zuerst erfolgt die Pyrolyse, bei der das Kohlenwasserstoff-Prekursor-Gas durch die intensive Hitze zersetzt wird. Dies setzt einzelne Kohlenstoffatome aus ihren molekularen Bindungen frei.

Zweitens erfolgt die Filmbildung, bei der diese freien Kohlenstoffatome auf die Oberfläche eines Metallkatalysatorsubstrats diffundieren. Die Metalloberfläche leitet die Atome an, sich in der hexagonalen Wabenstruktur von Graphen anzuordnen.

Der kritische Transferschritt

Nachdem der Graphenfilm auf der Metallfolie gewachsen ist, ist er noch nicht gebrauchsfertig. Die nur ein Atom dicke Schicht muss vorsichtig vom Metall getrennt und auf ein endgültiges, funktionales Substrat, wie einen Siliziumwafer oder ein flexibles Polymer, übertragen werden. Dieser Schritt ist heikel und entscheidend für die endgültige Qualität.

Warum CVD-Graphen ein Wendepunkt ist

Die Eigenschaften von CVD-Graphen machen es einzigartig geeignet für Anwendungen, bei denen sowohl Skalierbarkeit als auch Leistung nicht verhandelbar sind. Sein Wert liegt in seiner Fähigkeit, die Lücke zwischen Laborforschung und industrieller Realität zu schließen.

Beispiellose Skalierbarkeit und Qualität

CVD ist die einzige weit verbreitete Methode, die in der Lage ist, kontinuierliche, einschichtige Graphenfolien in großem Maßstab (z.B. Wafer-Größe) herzustellen. Diese Fähigkeit, große, gleichmäßige Filme zu erzeugen, ist für die Herstellung elektronischer Geräte unerlässlich.

Ermöglichung der Elektronik der nächsten Generation

Die Kombination aus Transparenz, Leitfähigkeit und Flexibilität macht CVD-Graphen zu einem erstklassigen Kandidaten, um bestehende Materialien zu ersetzen. Es ist grundlegend für die Entwicklung transparenter Elektroden für Touchscreens, flexible Solarzellen und Hochgeschwindigkeits-Fotodetektoren.

Eine Plattform für fortschrittliche Materialien

Die hohe Qualität von CVD-Graphen macht es zur idealen Basis für die Herstellung von „Heterostrukturen“. Dies sind geschichtete Stapel verschiedener 2D-Materialien, die so konstruiert werden können, dass sie einzigartige elektronische oder optische Eigenschaften aufweisen, die in keinem einzelnen Material zu finden sind.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD eine leistungsstarke Technik ist, bringt ihre praktische Umsetzung erhebliche technische Hürden mit sich. Das Verständnis dieser Einschränkungen ist entscheidend, um ihre aktuellen und zukünftigen Anwendungen zu würdigen.

Der Kostenfaktor

Der CVD-Prozess erfordert teure Ausrüstung, einschließlich Hochtemperatur-Vakuumöfen und Präzisions-Gasflussregler. Dies, kombiniert mit den Kosten für hochreine Prekursor-Gase und Substrate, macht es zu einer kostspieligen Methode für die Massenproduktion.

Die Herausforderung des Transfers

Der Transferprozess ist die Achillesferse der CVD-Graphenproduktion. Das Bewegen des zerbrechlichen, nur ein Atom dicken Films kann Falten, Risse, Polymerrückstände und andere Defekte verursachen, die seine elektrischen und mechanischen Eigenschaften beeinträchtigen und die Leistung des Endgeräts mindern.

Sicherstellung perfekter Gleichmäßigkeit

Obwohl CVD hochgradig gleichmäßige Filme erzeugt, bleibt die Erzielung einer perfekten, defektfreien Monoschicht über einen gesamten großflächigen Wafer eine erhebliche technische Herausforderung. Kleine Abweichungen in den Wachstumsbedingungen können zu mehrschichtigen Flecken oder Korngrenzen führen, die die Leistung beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Der Nutzen von CVD-Graphen hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung an Qualität, Skalierbarkeit und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung oder der Schaffung neuartiger Heterostrukturen liegt: CVD bietet die hochwertigste, großflächige Plattform, die zur Erforschung der Physik von 2D-Materialien verfügbar ist.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Optoelektronik der nächsten Generation liegt: CVD-Graphen ist der führende Kandidat, um spröde und teure transparente Leiter in Geräten wie flexiblen Displays und Solarzellen zu ersetzen.

- Wenn Ihr Hauptaugenmerk auf großtechnischen Verbundwerkstoffen oder Beschichtungen liegt: Die aktuellen Kosten und die Komplexität des Transfers von CVD können prohibitiv sein, aber sein Potenzial, Festigkeit ohne Gewicht zu verleihen, macht es zu einem Schlüsselmaterial für zukünftige Anwendungen in der Luft- und Raumfahrt sowie im Bauwesen.

Letztendlich ist das Verständnis des CVD-Prozesses für jeden unerlässlich, der Graphen von einem Labormarvel zu einem grundlegenden Industriematerial machen möchte.

Zusammenfassungstabelle:

| Schlüsselaspekt | CVD-Graphen-Merkmal |

|---|---|

| Synthesemethode | Bottom-up, chemische Gasphasenabscheidung |

| Hauptanwendung | Großflächige, hochwertige Filme für die Elektronik |

| Hauptvorteil | Skalierbarkeit und Gleichmäßigkeit |

| Hauptproblem | Empfindlicher Transferprozess und Kosten |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für modernste Materialsynthese wie CVD erforderlich sind. Ob Sie die Elektronik der nächsten Generation erforschen oder neuartige Heterostrukturen entwickeln, unser Fachwissen kann Ihre Innovation unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre materialwissenschaftlichen Ziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden