Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Synthesemethode zur Herstellung hochreiner, hochleistungsfähiger fester Materialien, einschließlich Nanomaterialien. Der Prozess funktioniert, indem spezifische Gase in eine kontrollierte Kammer geleitet werden, wo sie sich zersetzen und auf einer erhitzten Oberfläche, bekannt als Substrat, reagieren, um einen dünnen Film zu bilden oder eine kristalline Struktur Atom für Atom wachsen zu lassen.

Die chemische Gasphasenabscheidung ist nicht nur eine Produktionstechnik; sie ist ein Präzisionswerkzeug. Ihr grundlegender Wert liegt in ihrer außergewöhnlichen Kontrolle über die Struktur, Reinheit und Dicke des Materials, was sie für die Herstellung fortschrittlicher Nanomaterialien, bei denen diese Eigenschaften die Leistung bestimmen, unverzichtbar macht.

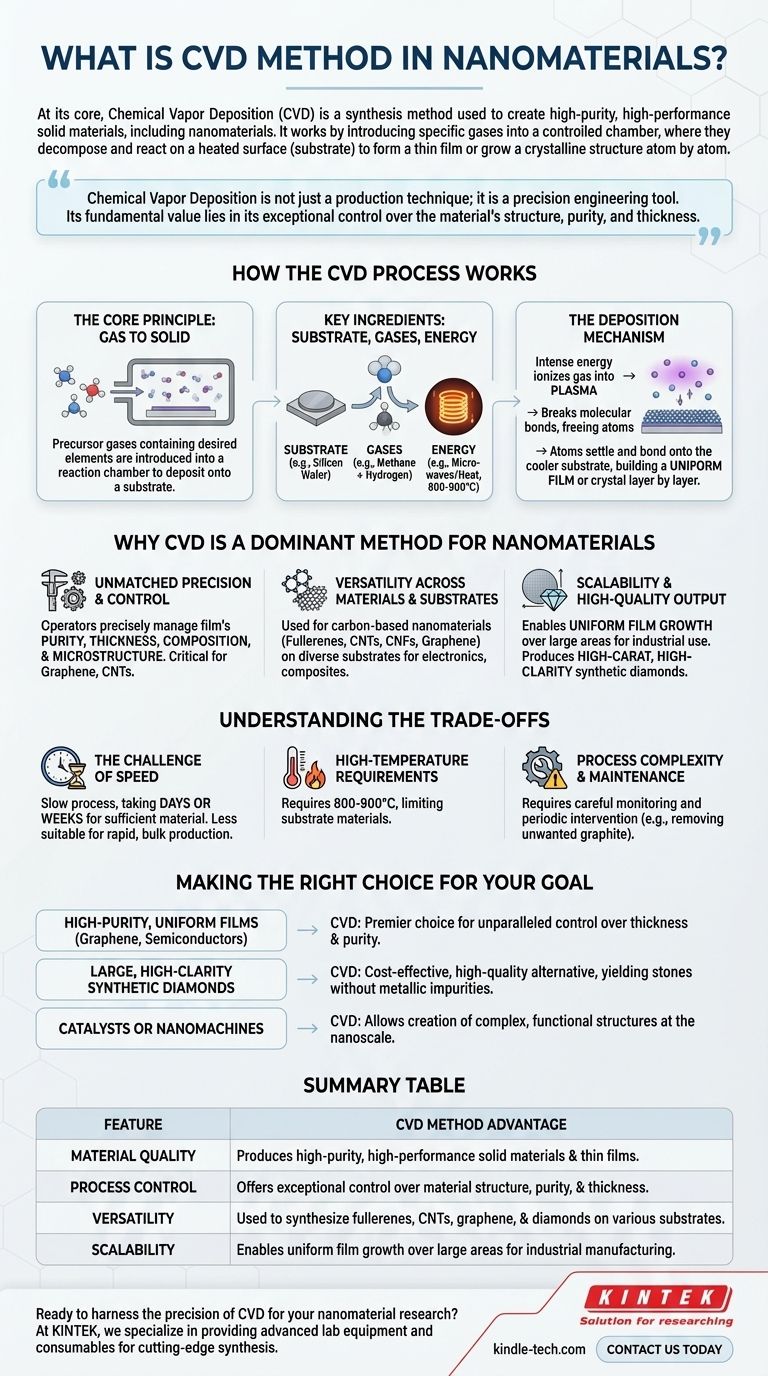

Wie der CVD-Prozess funktioniert

Um die Leistungsfähigkeit von CVD zu verstehen, ist es wichtig, ihren grundlegenden Mechanismus zu erfassen. Es ist ein Prozess der kontrollierten Montage, bei dem ein Material aus einem gasförmigen Zustand auf einer festen Grundlage aufgebaut wird.

Das Kernprinzip: Gas zu Feststoff

Der gesamte Prozess hängt von einer chemischen Reaktion ab. Vorläufergase, die die abzuscheidenden Elemente enthalten, werden in eine Reaktionskammer geleitet. Diese Gase werden dann energetisiert, wodurch sie zerfallen und das gewünschte Material auf dem Substrat abscheiden.

Schlüsselkomponenten: Substrat, Gase und Energie

Der Prozess beginnt mit dem Platzieren eines Substrats, wie einer Siliziumwafer oder eines winzigen Diamantkeims, in einer versiegelten Kammer. Anschließend wird eine spezifische Gasmischung eingeführt. Für die Herstellung von synthetischen Diamanten oder Kohlenstoffnanoröhren ist dies oft ein kohlenstoffreiches Gas wie Methan, gemischt mit Wasserstoff.

Schließlich erhitzt eine Energiequelle – typischerweise Mikrowellen, Laser oder ein heißer Glühfaden – die Kammer auf extrem hohe Temperaturen, oft zwischen 800 °C und 900 °C.

Der Abscheidemechanismus

Diese intensive Energie ionisiert das Gas und verwandelt es in ein Plasma. Dies bricht die molekularen Bindungen in den Gasen auf und setzt die Bestandteile frei. Zum Beispiel werden Kohlenstoffatome von den Methanmolekülen abgespalten.

Diese neu freigesetzten Atome setzen sich dann auf dem kühleren Substrat ab und verbinden sich, wodurch sich langsam Schicht für Schicht ein gleichmäßiger Film oder eine Kristallschicht aufbaut. Dieser sorgfältige Prozess gewährleistet ein hochgeordnetes und reines Endprodukt.

Warum CVD eine dominierende Methode für Nanomaterialien ist

Die einzigartigen Fähigkeiten von CVD machen sie zu einer Eckpfeilertechnologie für die Herstellung einiger der fortschrittlichsten Materialien, die heute verwendet werden.

Unübertroffene Präzision und Kontrolle

Der Hauptvorteil von CVD ist ihre feinkörnige Kontrolle. Bediener können die Reinheit, Dicke, Zusammensetzung und Mikrostruktur des Endfilms präzise steuern. Dieses Maß an Kontrolle ist entscheidend für Nanomaterialien wie Graphen und Kohlenstoffnanoröhren (CNTs), bei denen selbst geringfügige Strukturdefekte ihre elektronischen und mechanischen Eigenschaften drastisch verändern können.

Vielseitigkeit über Materialien und Substrate hinweg

CVD ist eine unglaublich vielseitige Technik. Sie wird zur Synthese einer Vielzahl von kohlenstoffbasierten Nanomaterialien verwendet, darunter Fullerene, CNTs, Kohlenstoffnanofasern (CNFs) und Graphen. Darüber hinaus kann sie verwendet werden, um diese Materialien auf viele verschiedene Arten von Substraten abzuscheiden, was ihren Einsatz in vielfältigen Anwendungen von der Elektronik bis zu Verbundwerkstoffen ermöglicht.

Skalierbarkeit und hochwertige Ausgabe

Die Methode ermöglicht das Wachstum gleichmäßiger Filme über große Flächen, was für die industrielle Fertigung entscheidend ist. Bei Anwendungen wie der Herstellung von synthetischen Diamanten erzeugt CVD hochkarätige, hochreine Diamanten (meist VVS-VS), die frei von metallischen Einschlüssen sind, die manchmal in Diamanten vorkommen, die mit anderen Methoden hergestellt wurden.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Objektivität erfordert die Anerkennung, wo der CVD-Prozess Kompromisse beinhaltet.

Die Herausforderung der Geschwindigkeit

Präzision hat ihren Preis. Der CVD-Prozess ist oft langsam, wobei die Abscheidung manchmal Tage oder sogar Wochen dauern kann, um eine ausreichende Materialmenge zu wachsen. Dies macht ihn weniger geeignet für Anwendungen, die eine schnelle Massenproduktion erfordern.

Anforderungen an hohe Temperaturen

Obwohl CVD bei niedrigem Druck arbeitet, erfordert es erhebliche Wärme. Die hohen Temperaturen (800-900 °C) begrenzen die Arten von Substratmaterialien, die verwendet werden können, ohne beschädigt zu werden oder zu schmelzen.

Prozesskomplexität und Wartung

Der CVD-Prozess ist keine "einrichten und vergessen"-Methode. Er erfordert oft eine sorgfältige Überwachung und regelmäßige Eingriffe. Beim Züchten von Diamanten müssen Techniker beispielsweise häufig den Prozess unterbrechen, um unerwünschten Graphit zu entfernen, der sich neben dem gewünschten Kristall bilden kann.

Die richtige Wahl für Ihr Ziel treffen

CVD effektiv anzuwenden bedeutet, seine Stärken mit Ihrem spezifischen Ziel in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Filmen wie Graphen oder Beschichtungen für Halbleiter liegt: CVD ist die erste Wahl aufgrund ihrer unübertroffenen Kontrolle über Filmdicke und Reinheit.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer, hochreiner synthetischer Diamanten liegt: CVD bietet eine kostengünstige und qualitativ hochwertige Alternative zu Hochdruckmethoden, die Steine ohne metallische Verunreinigungen liefert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Katalysatoren oder Nanomaschinen liegt: Die Präzision von CVD ermöglicht die Schaffung komplexer, funktionaler Strukturen im Nanomaßstab.

Letztendlich befähigt CVD Ingenieure und Wissenschaftler, Materialien von Grund auf zu entwerfen und zu bauen und theoretische Strukturen in greifbare, hochleistungsfähige Anwendungen umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Vorteil der CVD-Methode |

|---|---|

| Materialqualität | Erzeugt hochreine, hochleistungsfähige feste Materialien und dünne Filme. |

| Prozesskontrolle | Bietet außergewöhnliche Kontrolle über Materialstruktur, Reinheit und Dicke. |

| Vielseitigkeit | Wird zur Synthese von Fullerenen, CNTs, Graphen und Diamanten auf verschiedenen Substraten verwendet. |

| Skalierbarkeit | Ermöglicht gleichmäßiges Filmwachstum über große Flächen für die industrielle Fertigung. |

Bereit, die Präzision von CVD für Ihre Nanomaterialforschung zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für modernste Synthesetechniken wie die chemische Gasphasenabscheidung erforderlich sind. Ob Sie Elektronik der nächsten Generation mit Graphen entwickeln oder hochreine synthetische Diamanten herstellen, unsere Expertise unterstützt Ihr Streben nach hochreinen, hochleistungsfähigen Materialien.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können. Lassen Sie uns gemeinsam die Zukunft der Materialwissenschaft gestalten.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren