Im Kern ist die chemische Gasphasenabscheidung (CVD) eine „Bottom-up“-Nanofabrikationsmethode, die Nanomaterialien Atom für Atom aufbaut. Sie verwendet einen chemischen Prozess, bei dem gasförmige Moleküle, sogenannte Vorläuferstoffe (Precursors), in eine Reaktionskammer eingeleitet werden und bei hohen Temperaturen zersetzt werden, um einen hochwertigen, festen Dünnfilm auf der Oberfläche eines Substrats zu bilden. Diese Technik wird häufig zur Herstellung einer breiten Palette von kohlenstoffbasierten Nanomaterialien wie Graphen und Kohlenstoffnanoröhren eingesetzt.

Das zentrale Prinzip der CVD besteht nicht nur darin, Material abzuscheiden, sondern es „wachsen“ zu lassen. Durch die präzise Steuerung der Gaskomposition, Temperatur und des Drucks ermöglicht CVD die Synthese hochgeordneter, chemisch gebundener Nanomaterialien direkt auf einer Zieloberfläche mit atomarer Präzision.

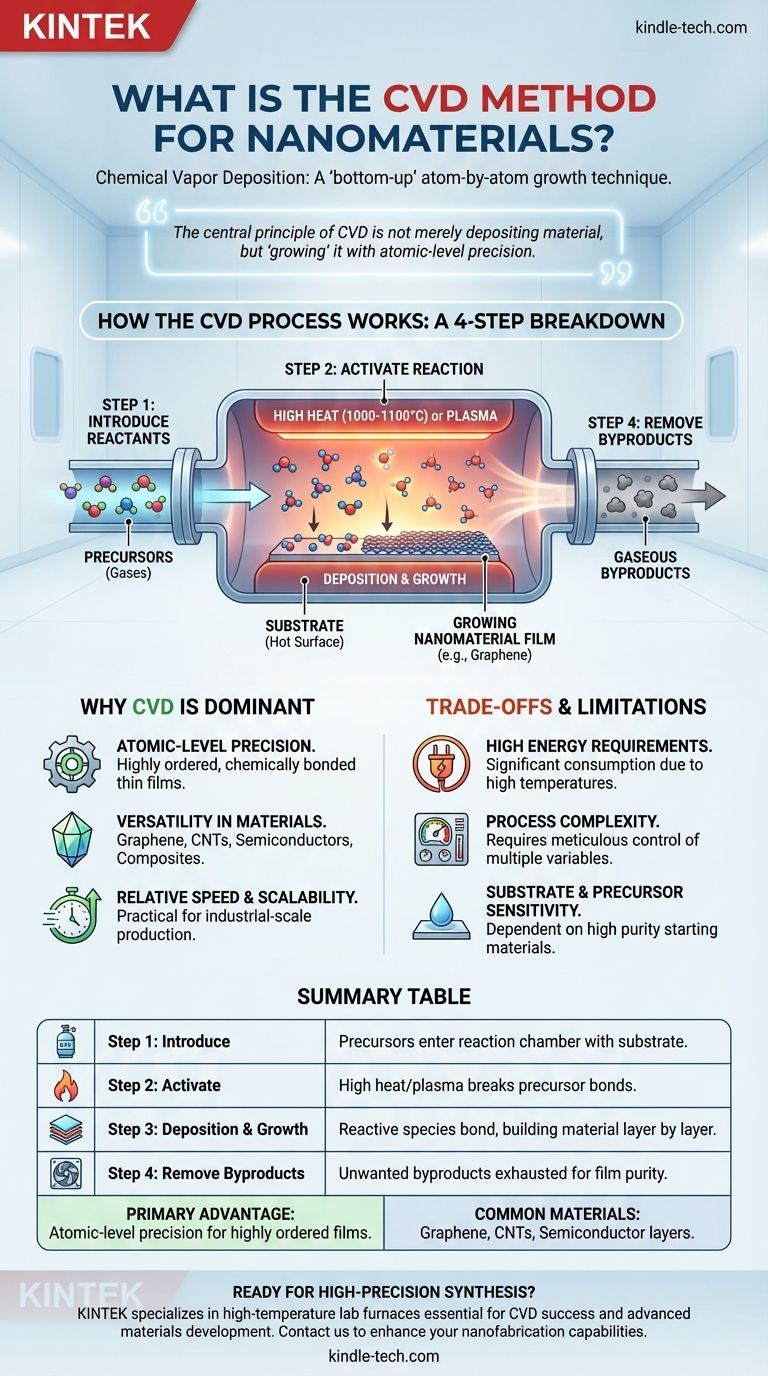

So funktioniert der CVD-Prozess: Eine schrittweise Aufschlüsselung

Das Verständnis der CVD-Methode lässt sich am besten durch die Aufteilung in ihre grundlegenden Betriebsphasen vermitteln. Jeder Schritt ist entscheidend für die Kontrolle der endgültigen Eigenschaften des Nanomaterials.

Schritt 1: Einführung der Reaktanten

Der Prozess beginnt mit der Zufuhr eines präzise gesteuerten Gemischs reaktiver Gase (Vorläuferstoffe) in eine versiegelte Reaktionskammer. Diese Kammer enthält ein sorgfältig vorbereitetes festes Material, das als Substrat bezeichnet wird und die Oberfläche ist, auf der das Nanomaterial wachsen wird.

Schritt 2: Aktivierung der Reaktion

Damit die chemische Reaktion stattfinden kann, müssen die Vorläufergase aktiviert werden. Dies wird typischerweise erreicht, indem das Substrat auf extrem hohe Temperaturen erhitzt wird, oft zwischen 1000 °C und 1100 °C. Diese thermische Energie bricht die chemischen Bindungen in den Vorläufergasen auf und erzeugt reaktive Spezies. Zur Aktivierung können auch andere Methoden wie Plasma verwendet werden.

Schritt 3: Abscheidung und Wachstum

Die aktivierten, reaktiven Gasspezies wandern zur heißen Substratoberfläche und adsorbieren dort. Hier finden eine Reihe chemischer Reaktionen statt, die dazu führen, dass die gewünschten Atome Bindungen mit dem Substrat und miteinander eingehen. Dies führt zur Abscheidung und zum Wachstum eines festen Dünnfilms, der das Nanomaterial Schicht für Schicht aufbaut.

Schritt 4: Entfernung der Nebenprodukte

Die chemischen Reaktionen, die das feste Material bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Nebenprodukte werden kontinuierlich über ein Abgassystem aus der Reaktionskammer entfernt, um die Reinheit und Qualität des abgeschiedenen Films zu gewährleisten.

Warum CVD eine dominierende Nanofabrikationstechnik ist

CVD ist nicht nur eine Methode unter vielen; ihre einzigartigen Vorteile machen sie zu einem Eckpfeiler der modernen Materialwissenschaft, insbesondere für Hochleistungsanwendungen.

Präzision auf atomarer Ebene

Der Hauptvorteil von CVD ist die Fähigkeit, chemisch gebundene Dünnschichten mit außergewöhnlicher Kontrolle herzustellen. Da das Material Atom für Atom wächst, sind die resultierenden Strukturen hochgeordnet und präzise, was für die Herstellung von Materialien wie Graphen oder komplexen Halbleiterschichten entscheidend ist.

Vielseitigkeit bei Materialien

CVD ist eine unglaublich vielseitige Technik. Sie ist die Methode der Wahl für die Synthese einer Reihe fortschrittlicher Kohlenstoff-Nanomaterialien, darunter:

- Graphen

- Kohlenstoffnanoröhrchen (CNTs)

- Kohlenstoffnanofasern (CNFs)

- Fullerene

Neben Kohlenstoff werden spezielle CVD-Techniken zur Züchtung komplexer kristalliner Schichten für die Halbleiterindustrie und zur Herstellung verschiedener Verbundwerkstofffilme eingesetzt.

Relative Geschwindigkeit und Skalierbarkeit

Im Vergleich zu vielen anderen Nanofabrikationstechniken, die in kleinerem Maßstab arbeiten, kann CVD schneller und einfacher für die industrielle Produktion skaliert werden. Dies macht sie zu einer praktikablen Wahl für die Herstellung von Materialien in kommerziell rentablen Mengen.

Verständnis der Kompromisse und Einschränkungen

Obwohl der CVD-Prozess leistungsstark ist, ist er nicht ohne Herausforderungen. Ein klares Verständnis seiner Grenzen ist für eine erfolgreiche Implementierung unerlässlich.

Hoher Energiebedarf

Die für die thermische CVD erforderlichen hohen Temperaturen führen direkt zu einem erheblichen Energieverbrauch. Dies kann den Prozess kostspielig machen und stellt eine technische Herausforderung dar, um die Temperaturgleichmäßigkeit über großen Substraten aufrechtzuerhalten.

Prozesskomplexität

Erfolgreiche CVD erfordert die akribische Kontrolle mehrerer Variablen gleichzeitig. Gasflussraten, Kammerdruck und Substrattemperatur müssen präzise geregelt werden, da selbst kleine Abweichungen die Qualität und Konsistenz des endgültigen Nanomaterials dramatisch beeinflussen können.

Empfindlichkeit gegenüber Substrat und Vorläuferstoffen

Das Ergebnis des CVD-Prozesses hängt stark von der Qualität der Ausgangsmaterialien ab. Die Substratoberfläche muss makellos sauber und ordnungsgemäß vorbereitet sein, und die Vorläufergase müssen von hoher Reinheit sein, um die Einbringung unerwünschter Atome in den wachsenden Film zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von CVD hängt vollständig von den gewünschten Eigenschaften des Endmaterials und dem Produktionsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen kristallinen Filmen (wie Graphen oder Halbleitern) liegt: CVD ist aufgrund seines präzisen, schichtweisen Wachstums, das eine überlegene Strukturqualität liefert, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Mengen von Kohlenstoffnanoröhrchen (CNTs) liegt: CVD bietet im Vergleich zu anderen Synthesetechniken wie Lichtbogenentladung oder Laserablation eine skalierbare und relativ schnelle Herstellungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Verbundwerkstoffe liegt: CVD ist sehr effektiv für das Durchdringen bestehender Gefüge oder das Abscheiden funktioneller Beschichtungen auf komplexen Oberflächen.

Letztendlich ermöglicht die chemische Gasphasenabscheidung Ingenieuren und Wissenschaftlern, fortschrittliche Materialien von Grund auf neu zu konstruieren, was die Entwicklung von Elektronik, Verbundwerkstoffen und Nanomaschinen der nächsten Generation ermöglicht.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Hauptfunktion |

|---|---|

| Schritt 1: Reaktanten einführen | Vorläufergase treten in die Reaktionskammer ein, die ein Substrat enthält. |

| Schritt 2: Reaktion aktivieren | Hohe Hitze (1000-1100°C) oder Plasma spaltet Vorläuferbindungen. |

| Schritt 3: Abscheidung & Wachstum | Reaktive Spezies adsorbieren und binden am Substrat, wodurch das Material Schicht für Schicht aufgebaut wird. |

| Schritt 4: Nebenprodukte entfernen | Unerwünschte gasförmige Nebenprodukte werden abgesaugt, um die Reinheit des Films zu gewährleisten. |

| Hauptvorteil | Präzision auf atomarer Ebene für hochgeordnete, chemisch gebundene Filme. |

| Häufige Materialien | Graphen, Kohlenstoffnanoröhrchen (CNTs), Halbleiterschichten. |

Bereit, die hochpräzise Nanomaterialsynthese in Ihre Forschung zu integrieren? Die kontrollierte Umgebung eines CVD-Ofens ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Hochtemperatur-Laboröfen und Geräte, die für die Entwicklung fortschrittlicher Materialien unerlässlich sind. Unsere Expertise unterstützt Labore dabei, die präzise Temperaturkontrolle und Prozesskonsistenz zu erreichen, die für die Synthese von Graphen, CNTs und anderen Nanomaterialien erforderlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Nanofabrikationsfähigkeiten verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse