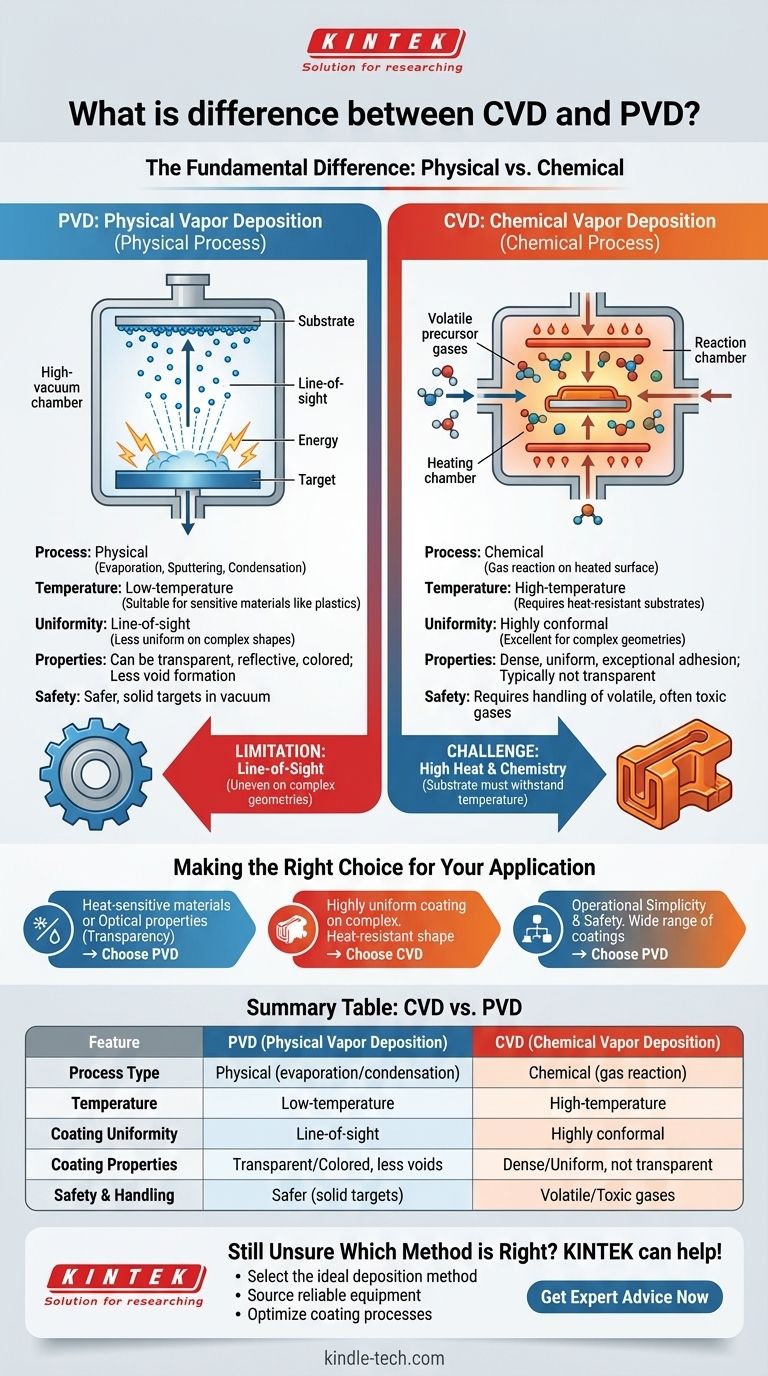

Der grundlegende Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD) liegt darin, wie das Beschichtungsmaterial die Zieloberfläche erreicht. PVD ist ein physikalischer Prozess, der oft die Verdampfung eines festen Materials in einem Vakuum beinhaltet, das dann auf dem Substrat kondensiert. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem Vorläufergase auf der Oberfläche des Substrats reagieren, um den gewünschten Film zu bilden.

Während sowohl CVD als auch PVD Dünnschichtbeschichtungen auf atomarer Ebene erzeugen, läuft die Wahl zwischen ihnen auf einen einfachen Kompromiss hinaus. Der physikalische Prozess von PVD ist temperaturärmer und vielseitiger für empfindliche Materialien, während der chemische Prozess von CVD hervorragend hochgleichmäßige Beschichtungen auf komplexen Formen erzeugt, vorausgesetzt, das Substrat kann die Hitze aushalten.

Der Kernprozess: Physikalisch vs. Chemisch

Die Namen selbst verraten den primären Unterschied. Eine Methode beruht auf der Physik von Phasenübergängen (fest zu gasförmig zu fest), während die andere auf kontrollierten chemischen Reaktionen basiert.

Wie PVD funktioniert (Ein physikalischer Prozess)

Die physikalische Gasphasenabscheidung ist im Grunde eine "Sichtlinien"-Technik.

In einer Hochvakuumkammer wird ein festes Ausgangsmaterial (das "Target") mit Energie bombardiert, wodurch es verdampft oder direkt in ein Gas sublimiert.

Diese gasförmigen Atome oder Moleküle bewegen sich durch das Vakuum und kondensieren auf dem kühleren Substrat, wodurch ein dünner, fester Film entsteht. Stellen Sie es sich wie einen hochkontrollierten atomaren Spritzlackierungsprozess vor.

Wie CVD funktioniert (Ein chemischer Prozess)

Die chemische Gasphasenabscheidung ist ein Prozess des "Aufbaus" einer Beschichtung durch Oberflächenchemie.

Flüchtige Vorläufergase werden in eine Reaktionskammer mit dem Substrat eingeführt, das typischerweise auf hohe Temperaturen erhitzt wird.

Die Hitze energetisiert die Gase, wodurch sie auf der Oberfläche des Substrats reagieren oder sich zersetzen und einen festen Film des gewünschten Materials hinterlassen. Diese Methode "wachsen" die Beschichtung gleichmäßig über alle exponierten Oberflächen.

Wichtige Unterscheidungsmerkmale

Dieser Kernunterschied im Prozess – physikalisch versus chemisch – führt zu kritischen Unterscheidungen in Anwendung, Temperatur und den endgültigen Beschichtungseigenschaften.

Betriebstemperatur und Substratempfindlichkeit

PVD ist ein Niedertemperaturprozess. Da es nicht auf Wärme angewiesen ist, um eine chemische Reaktion anzutreiben, kann es verwendet werden, um hitzeempfindliche Materialien wie Kunststoffe oder bestimmte Legierungen zu beschichten, ohne sie zu beschädigen.

CVD erfordert typischerweise sehr hohe Temperaturen (oft mehrere hundert Grad Celsius), um die notwendigen chemischen Reaktionen auf der Substratoberfläche einzuleiten und aufrechtzuerhalten. Dies begrenzt seine Verwendung auf Materialien, die erhebliche thermische Belastungen aushalten können.

Beschichtungseigenschaften und Haftung

PVD-Beschichtungen weisen oft weniger Hohlraumbildung auf und können für spezifische optische Eigenschaften, einschließlich Transparenz, Reflexionsvermögen und Farbe, entwickelt werden.

CVD-Beschichtungen sind, da sie durch eine chemische Reaktion wachsen, außergewöhnlich konform, was bedeutet, dass sie komplexe Formen und Innenflächen mit ausgezeichneter Gleichmäßigkeit beschichten können. Sie sind jedoch typischerweise nicht transparent.

Materialhandhabung und Sicherheit

PVD ist ein mechanisch einfacherer und sichererer Prozess. Es beinhaltet ein festes Ausgangsmaterial in einem Vakuum, wodurch die Notwendigkeit gefährlicher Chemikalien entfällt.

CVD basiert auf flüchtigen und oft toxischen oder korrosiven Vorläufergasen. Dies erfordert komplexere Geräte und strenge Sicherheitsprotokolle für Handhabung und Entsorgung.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; die optimale Wahl wird ausschließlich durch die Einschränkungen Ihres Projekts und das gewünschte Ergebnis bestimmt.

Die Einschränkung von PVD: Sichtlinie

Der Hauptnachteil von PVD ist seine Sichtliniennatur. Genau wie bei Sprühfarbe ist es schwierig, komplizierte Geometrien oder das Innere tiefer Löcher gleichmäßig zu beschichten. Bereiche, die dem Ausgangsmaterial nicht direkt zugewandt sind, erhalten eine viel dünnere Beschichtung, wenn überhaupt.

Die Herausforderung von CVD: Hitze und Chemie

Die für CVD erforderlichen hohen Temperaturen können die größte Einschränkung sein, da sie sofort jedes Substrat ausschließen, das die Hitze nicht ohne Verformung oder Zersetzung aushalten kann. Darüber hinaus ist die Kompatibilität zwischen den Vorläufergasen und dem Substratmaterial entscheidend, um ein ordnungsgemäßes Filmwachstum zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich nach Ihrem Substratmaterial, der Geometrie des zu beschichtenden Teils und den endgültigen Eigenschaften richten, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien oder dem Erreichen spezifischer optischer Eigenschaften (wie Transparenz) liegt: PVD ist aufgrund seiner niedrigeren Betriebstemperaturen und Materialvielseitigkeit die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochgleichmäßigen, dichten Beschichtung auf einer komplexen Form liegt, die hoher Hitze standhält: CVD ist die ideale Methode, da ihr chemischer Reaktionsprozess sicherstellt, dass alle Oberflächen gleichmäßig beschichtet werden.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit, Sicherheit und einer breiten Palette von Metall- oder Keramikbeschichtungen liegt: PVD bietet einen einfacheren und weniger gefährlichen Weg zur Herstellung hochwertiger Filme.

Letztendlich ist das Verständnis des Kernmechanismus – physikalische Kondensation versus chemisches Wachstum – der Schlüssel zur Auswahl der effektivsten Abscheidungstechnologie für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Verdampfung/Kondensation) | Chemisch (Gasreaktion) |

| Temperatur | Niedertemperatur (geeignet für hitzeempfindliche Materialien) | Hochtemperatur (erfordert hitzebeständige Substrate) |

| Beschichtungsgleichmäßigkeit | Sichtlinie (weniger gleichmäßig auf komplexen Formen) | Hochkonform (ausgezeichnet für komplexe Geometrien) |

| Beschichtungseigenschaften | Kann transparent, reflektierend oder farbig sein; weniger Hohlraumbildung | Dicht und gleichmäßig; typischerweise nicht transparent |

| Sicherheit & Handhabung | Sicherer (feste Targets, Vakuumumgebung) | Erfordert die Handhabung flüchtiger, oft toxischer Gase |

Noch unsicher, welche Abscheidungsmethode für Ihr Projekt die richtige ist?

Die Wahl zwischen CVD und PVD kann komplex sein, aber Sie müssen diese Entscheidung nicht alleine treffen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Laboren fachkundige Beratung zu Dünnschichtabscheidungstechnologien.

Wir können Ihnen helfen:

- Wählen Sie die ideale Abscheidungsmethode für Ihr spezifisches Substrat und Ihre Anwendungsanforderungen

- Beschaffen Sie zuverlässige CVD- und PVD-Geräte, die Ihren Forschungs- oder Produktionsanforderungen entsprechen

- Optimieren Sie Ihre Beschichtungsprozesse für überragende Ergebnisse und Effizienz

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unser Fachwissen die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode