Im Grunde genommen ist das Gleichstrom-Sputtern (DC-Sputtern) ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Herstellung ultradünner Schichten verwendet wird. Der Prozess nutzt eine hohe DC-Spannung, um ein Plasma zu erzeugen, das energiereiche Ionen generiert, welche auf ein Quellmaterial (das „Target“) bombardieren. Dieser Beschuss schlägt physikalisch Atome vom Target ab, die dann zu einem nahegelegenen Substrat wandern und sich dort ablagern, wodurch eine gleichmäßige Beschichtung entsteht.

DC-Sputtern ist eine robuste und unkomplizierte Methode zur Abscheidung von Dünnschichten aus elektrisch leitfähigen Materialien. Seine Abhängigkeit von Gleichstrom macht es jedoch grundsätzlich ungeeignet für die Abscheidung isolierender Materialien, was seine wichtigste Einschränkung darstellt.

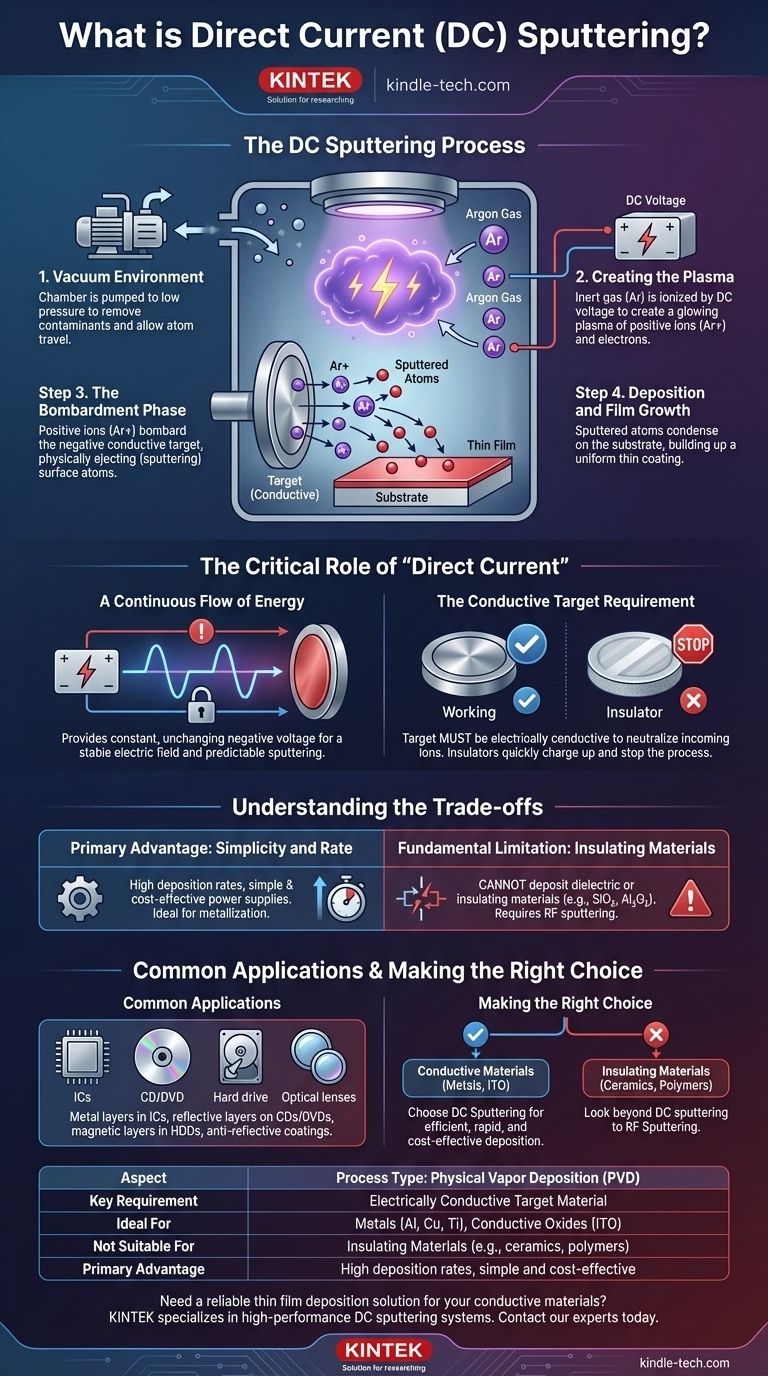

Den DC-Sputterprozess entschlüsseln

Um das DC-Sputtern zu verstehen, stellt man es sich am besten als einen präzisen, atomaren Sandstrahlprozess vor, der in einem Vakuum stattfindet. Jeder Schritt ist entscheidend für die Herstellung einer hochwertigen Schicht.

Die VakUum-Umgebung

Das gesamte Sputtern findet in einer Vakuumkammer statt, die auf einen sehr niedrigen Druck evakuiert wird. Dies erfüllt zwei Zwecke: Es entfernt unerwünschte Atome wie Sauerstoff und Wasserdampf, die die Schicht verunreinigen könnten, und es ermöglicht den gesputterten Atomen, ungehindert vom Target zum Substrat zu gelangen.

Erzeugung des Plasmas

Sobald das Vakuum erreicht ist, wird eine geringe Menge eines Inertgases – typischerweise Argon – eingeleitet. Anschließend wird eine hohe negative DC-Spannung an das Targetmaterial angelegt. Dieses starke elektrische Feld regt das Argongas an, indem es Elektronen von den Argonatomen trennt und ein leuchtendes Plasma erzeugt, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Die Bombardierungsphase

Das Target fungiert in diesem System als Kathode (negative Elektrode). Die positiv geladenen Argonionen werden durch das elektrische Feld kraftvoll beschleunigt und prallen auf das negativ geladene Target. Diese Kollision besitzt genügend Energie, um Atome von der Oberfläche des Targets physisch herauszuschlagen oder zu „sputtern“.

Abscheidung und Schichtwachstum

Die ausgestoßenen Targetatome wandern durch die Niederdruckkammer, bis sie auf das strategisch in der Nähe platzierte Substrat treffen. Bei ihrer Ankunft kondensieren diese Atome und bauen sich allmählich auf der Oberfläche des Substrats auf, wodurch eine dünne, feste Schicht entsteht, die zwischen wenigen Nanometern und mehreren Mikrometern dick sein kann.

Die entscheidende Rolle des „Gleichstroms“

Das „DC“ im DC-Sputtern ist das definierende Merkmal und die Quelle seiner größten Stärke und seiner größten Schwäche.

Ein kontinuierlicher Energiefluss

Der Gleichstrom liefert eine konstante, unveränderliche negative Spannung an das Target. Dies erzeugt ein stabiles elektrisches Feld, das kontinuierlich positive Ionen in Richtung des Targets beschleunigt, was zu einer stetigen und vorhersagbaren Sputterrate führt.

Die Anforderung eines leitfähigen Targets

Damit dieser Prozess funktioniert, muss das Targetmaterial elektrisch leitfähig sein. Wenn positive Argonionen auf das Target treffen und neutralisiert werden, muss das Target in der Lage sein, die verlorenen Elektronen über die DC-Stromversorgung wieder aufzufüllen. Wäre das Target ein Isolator, würde sich schnell eine positive Ladung auf seiner Oberfläche aufbauen, die die ankommenden Argonionen abstoßen und das Plasma löschen würde, wodurch der Sputterprozess effektiv gestoppt würde.

Die Abwägungen verstehen

Kein einzelner Prozess ist für jede Anwendung perfekt. Die Entscheidung für das DC-Sputtern wird durch einen klaren Satz von Vorteilen und Einschränkungen bestimmt.

Der Hauptvorteil: Einfachheit und Rate

Für die Abscheidung von Metallen und anderen leitfähigen Materialien ist das DC-Sputtern sehr effektiv. Die Netzteile sind relativ einfach und kostengünstig, und die Abscheidungsraten sind im Allgemeinen höher als bei komplexeren Sputterverfahren. Dies macht es zu einem bevorzugten Verfahren für die Metallisierung in Branchen wie der Halbleiterfertigung und der Optik.

Die grundlegende Einschränkung: Isolierende Materialien

Wie bereits erläutert, kann das DC-Sputtern nicht zur Abscheidung von dielektrischen oder isolierenden Materialien wie Siliziumdioxid (SiO₂) oder Aluminiumoxid (Al₂O₃) verwendet werden. Die Unfähigkeit, den positiven Ladungsaufbau auf der Targetoberfläche abzuführen, stellt ein hartes Limit dar. Für diese Materialien sind alternative Techniken wie das Radiofrequenz-Sputtern (RF-Sputtern) erforderlich.

Häufige Anwendungen

DC-gesputterte Schichten finden sich in einer Vielzahl von Produkten. Dazu gehören die Metallschichten in integrierten Schaltkreisen, die reflektierenden Schichten auf CDs und DVDs, magnetische Schichten in Festplatten sowie Antireflex- oder leitfähige Beschichtungen auf optischem Glas.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt von den elektrischen Eigenschaften des Materials ab, das Sie abscheiden möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien liegt (z. B. Metalle wie Aluminium, Kupfer oder Titan; oder leitfähige Oxide wie ITO): DC-Sputtern ist Ihre effizienteste, schnellste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien liegt (z. B. Keramiken, Polymere oder Dielektrika wie Siliziumnitrid): Sie müssen über das DC-Sputtern hinaus nach Alternativen wie dem RF-Sputtern suchen, das entwickelt wurde, um das Problem der Aufladung zu überwinden.

Das Verständnis dieser grundlegenden Unterscheidung zwischen leitfähigen und isolierenden Targets ist der Schlüssel zur Auswahl des richtigen Abscheidungsverfahrens für Ihr Material.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptanforderung | Elektrisch leitfähiges Targetmaterial |

| Ideal für | Metalle (Al, Cu, Ti), leitfähige Oxide (ITO) |

| Nicht geeignet für | Isolierende Materialien (z. B. Keramiken, Polymere) |

| Hauptvorteil | Hohe Abscheidungsraten, einfach und kostengünstig |

Benötigen Sie eine zuverlässige Dünnschichtabscheidungslösung für Ihre leitfähigen Materialien?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich DC-Sputtersystemen, die für Präzision und Effizienz entwickelt wurden. Ob Sie in der Halbleiterfertigung, der Optik oder der Materialforschung tätig sind, unsere Expertise stellt sicher, dass Sie das richtige Werkzeug für Ihre spezifischen Anforderungen an leitfähige Beschichtungen erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere DC-Sputtertechnologie die Fähigkeiten Ihres Labors verbessern und Ihre Forschung und Entwicklung beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen