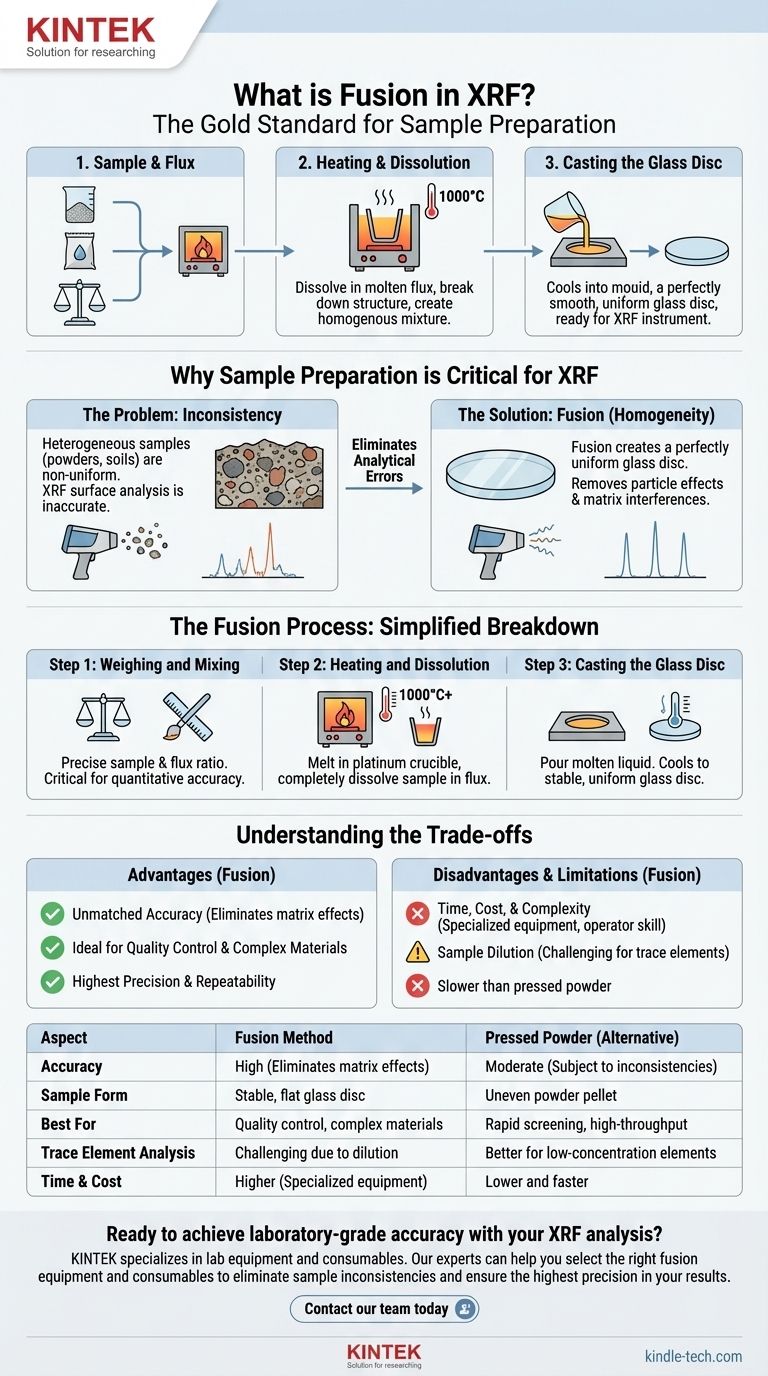

Fusion in der Röntgenfluoreszenzanalyse (RFA) ist eine fortschrittliche Probenvorbereitungstechnik. Dabei wird eine fein gemahlene Probe in einem geschmolzenen Lösungsmittel, einem sogenannten Flussmittel, bei extrem hohen Temperaturen gelöst. Dieser Prozess bricht die ursprüngliche Struktur und die chemischen Bindungen der Probe auf und erzeugt eine perfekt homogene Schmelzmischung, die dann zu einer flachen, stabilen Glasscheibe für die Analyse gegossen wird.

Der Hauptzweck der Fusion besteht darin, analytische Fehler zu eliminieren, die durch physikalische und chemische Inkonsistenzen innerhalb einer Probe verursacht werden. Durch die Schaffung einer perfekt gleichmäßigen Glasscheibe beseitigt die Fusion Ungenauigkeiten, die durch Partikelgrößenunterschiede und Interelementinterferenzen entstehen, und gewährleistet so die höchstmögliche Präzision und Wiederholbarkeit der RFA-Ergebnisse.

Warum die Probenvorbereitung für die RFA entscheidend ist

Die Röntgenfluoreszenzanalyse ist eine leistungsstarke Analysemethode, aber ihre Genauigkeit hängt grundlegend von der Qualität der dem Instrument präsentierten Probe ab. Die vom Spektrometer emittierten Röntgenstrahlen interagieren nur mit einer sehr dünnen Schicht der Probenoberfläche.

Das Problem der Inkonsistenz

Die meisten Rohproben, wie Pulver, Böden oder zerkleinertes Gestein, sind heterogen. Das bedeutet, dass ihre Zusammensetzung nicht durchgehend gleichmäßig ist.

Die Analyse einer unbehandelten Probe ist wie der Versuch, ein komplexes Rezept zu verstehen, indem man nur eine zufällige Zutat probiert. Das Ergebnis wird nicht das Ganze repräsentieren.

Die Herausforderung der "Matrixeffekte"

Die Art und Weise, wie ein Element Röntgenstrahlen emittiert (fluoresziert), kann durch die anderen Elemente, die es in der Matrix der Probe umgeben, unterdrückt oder verstärkt werden.

Diese "Matrixeffekte" können die Ergebnisse stark verfälschen, indem sie ein Element mit geringer Konzentration noch geringer erscheinen lassen oder umgekehrt. Die Fusion löst die Probe in einem bekannten Flussmittel auf, wodurch diese Matrix standardisiert und diese Interelementinterferenzen minimiert werden.

Sicherstellung der idealen physikalischen Form

Der RFA-Prozess beruht auf einer konsistenten Röntgeninteraktion mit den Atomen der Probe. Eine raue, unebene Oberfläche eines gepressten Pulvers kann Röntgenstrahlen unvorhersehbar streuen.

Eine glatte, flache und dichte Glasscheibe, die durch Fusion hergestellt wird, bietet die ideale Oberfläche für die Analyse und gewährleistet, dass die geometrische Beziehung zwischen Instrument und Probe jedes Mal perfekt und wiederholbar ist.

Der Fusionsprozess: Eine vereinfachte Übersicht

Obwohl die Chemie komplex sein kann, sind die physikalischen Schritte des Fusionsprozesses unkompliziert und methodisch.

Schritt 1: Wiegen und Mischen

Eine präzise Menge der oxidierten Probe wird gewogen und mit einem bestimmten Verhältnis eines Flussmittels, typischerweise einer Lithiumboratverbindung, gemischt. Dieser erste Schritt ist entscheidend für die quantitative Genauigkeit.

Schritt 2: Erhitzen und Auflösen

Die Probe-Flussmittel-Mischung wird in einen Tiegel (oft aus Platin) gegeben und in einem Ofen auf Temperaturen über 1000 °C erhitzt. Die Mischung schmilzt, und der Tiegel wird gerührt, um sicherzustellen, dass die Probe vollständig im Flussmittel gelöst wird.

Schritt 3: Gießen der Glasscheibe

Sobald die Lösung perfekt homogen ist, wird die geschmolzene Flüssigkeit in eine Gießschale oder Form gegossen. Sie kühlt schnell zu einer festen, stabilen und chemisch gleichmäßigen Glasscheibe ab, die für die Analyse bereit ist.

Die Kompromisse verstehen

Fusion gilt oft als Goldstandard für die RFA-Probenvorbereitung, ist aber nicht die einzige Methode. Das Verständnis ihrer Vor- und Nachteile ist entscheidend für eine fundierte Entscheidung.

Der Vorteil: Unübertroffene Genauigkeit

Fusion ist die überlegene Methode zur Eliminierung von Matrixeffekten und Probeninkonsistenzen. Für Anwendungen, die ein Höchstmaß an Genauigkeit erfordern, wie z. B. in der Qualitätskontrolle, bei geologischen Untersuchungen oder in der Zementproduktion, ist sie die definitive Wahl.

Der Nachteil: Zeit, Kosten und Komplexität

Im Vergleich zum einfachen Pressen eines Pulvers zu einer Tablette ist die Fusion zeitaufwändiger und erfordert spezielle, teure Geräte wie automatische Fusionsmaschinen und Platintiegel. Es ist ein aufwendigerer Prozess, der ein höheres Maß an Geschicklichkeit des Bedieners erfordert.

Die Einschränkung: Probenverdünnung

Da die Probe in einem Flussmittel gelöst wird, wird ihre ursprüngliche Konzentration verdünnt. Dies kann eine Herausforderung bei der Analyse von Spurenelementen darstellen, da ihre verdünnte Konzentration unter die Nachweisgrenzen des RFA-Instruments fallen kann.

Die richtige Wahl für Ihr Ziel treffen

Die beste Probenvorbereitungsmethode hängt vollständig von Ihrem analytischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Genauigkeit und Wiederholbarkeit liegt: Fusion ist die richtige Wahl, insbesondere für komplexe oder mineralogisch vielfältige Materialien.

- Wenn Ihr Hauptaugenmerk auf schnellem Screening oder hohem Probendurchsatz liegt: Eine einfachere Methode, wie die Herstellung einer gepressten Pulvertablette, kann ausreichend und effizienter sein.

- Wenn Ihr Hauptaugenmerk auf der Analyse von Elementen in sehr geringen Spurenkonzentrationen liegt: Sie müssen sorgfältig abwägen, ob die Verdünnung durch die Fusion Ihre Fähigkeit, das Element von Interesse nachzuweisen, beeinträchtigt.

Letztendlich ist die Auswahl der richtigen Probenvorbereitungsmethode die Grundlage, auf der jede zuverlässige RFA-Analyse aufgebaut ist.

Zusammenfassungstabelle:

| Aspekt | Fusionsmethode | Gepresstes Pulver (Alternative) |

|---|---|---|

| Genauigkeit | Hoch (Eliminiert Matrixeffekte) | Mäßig (Anfällig für Inkonsistenzen) |

| Probenform | Stabile, flache Glasscheibe | Unebene Pulvertablette |

| Am besten geeignet für | Qualitätskontrolle, komplexe Materialien | Schnelles Screening, hoher Probendurchsatz |

| Spurenelementanalyse | Herausfordernd aufgrund der Verdünnung | Besser für Elemente mit geringer Konzentration |

| Zeit & Kosten | Höher (spezialisierte Ausrüstung) | Niedriger und schneller |

Bereit, Labor-Genauigkeit mit Ihrer RFA-Analyse zu erreichen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt alle Ihre Laborbedürfnisse. Unsere Experten können Ihnen helfen, die richtige Fusionsausrüstung und Verbrauchsmaterialien auszuwählen, um Probeninkonsistenzen zu eliminieren und die höchste Präzision Ihrer Ergebnisse zu gewährleisten.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie Fusion Ihren RFA-Workflow verbessern und zuverlässige Daten liefern kann, denen Sie vertrauen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

Andere fragen auch

- Warum wird eine hydraulische Pelletpresse für FTIR verwendet? Nanofüllstoffe in klare Daten umwandeln

- Wie erleichtern Labor-Hydraulikpressen die Pelletierung von Biomasse? Optimierung der Biokraftstoffdichte und Verhinderung von Verschlackung

- Was ist die Funktion einer Labor-Hydraulikpresse für Li10GeP2S12-Pellets? Optimierung der Festkörperbatterieleistung

- Wie erleichtert eine manuelle Laborhydraulikpresse die FT-IR-Charakterisierung von Katalysatoren? Meisterung der Probenvorbereitung.

- Warum wird eine Labor-Hydraulikpresse zur Elektrolyt-Pelletisierung verwendet? Hohe Ionenleitfähigkeit freischalten