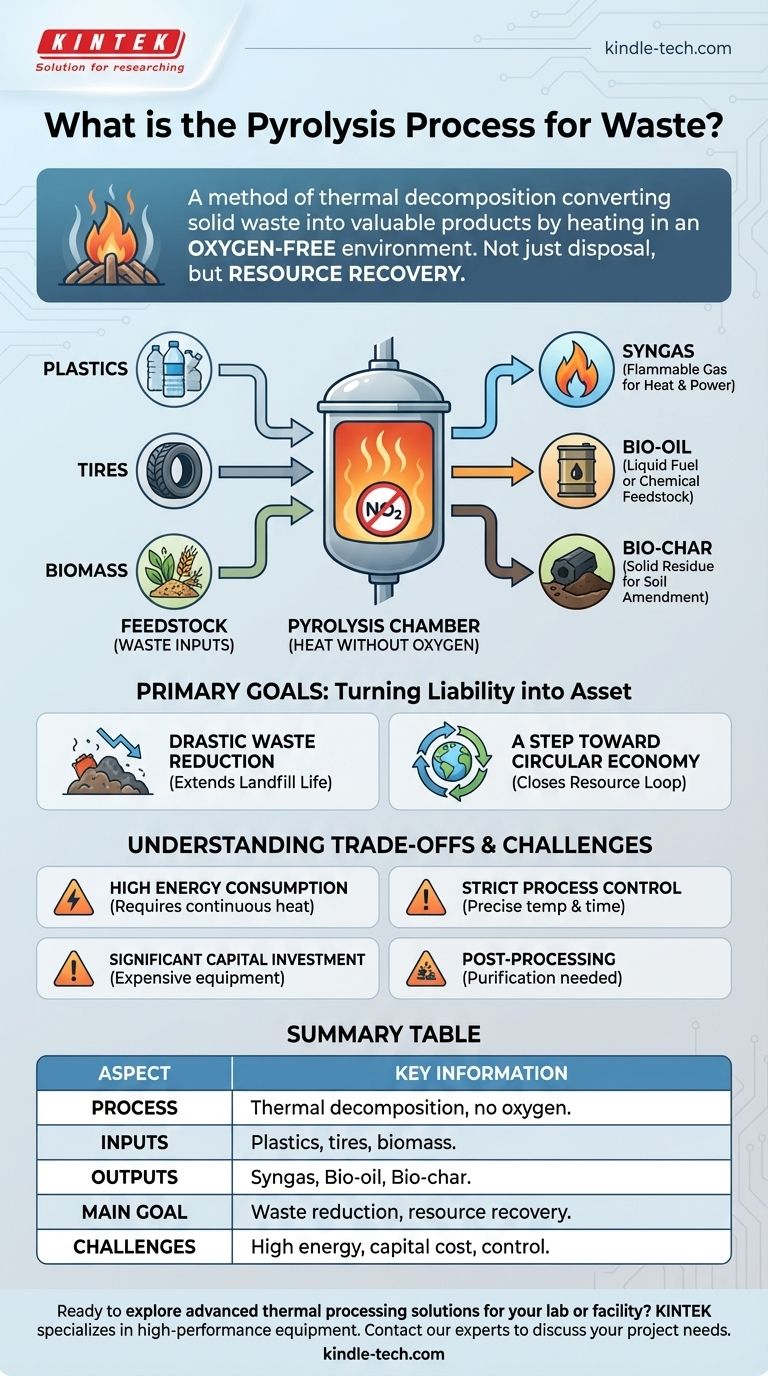

Pyrolyse ist eine Methode der thermischen Zersetzung, die zur Umwandlung von festen Abfällen in wertvolle Produkte eingesetzt wird. Dabei werden Materialien wie Kunststoffe, Reifen oder Biomasse in einer Umgebung, die vollständig sauerstofffrei ist, auf hohe Temperaturen erhitzt. Dies verhindert, dass das Material einfach verbrennt, und zerlegt es stattdessen in nützliche Komponenten: Synthesegas, Bioöl und Biokohle.

Im Kern ist die Pyrolyse nicht nur eine Abfallentsorgungstechnik, sondern eine Technologie zur Ressourcenrückgewinnung. Sie verwandelt Materialien, die sonst auf einer Deponie landen würden, in potenzielle Brennstoffe und Industrieprodukte, obwohl diese Umwandlung mit erheblichen Energie- und Kapitalkosten verbunden ist.

Wie Pyrolyse Abfall umwandelt

Pyrolyse ist ein sorgfältig kontrollierter thermochemischer Prozess. Das Verständnis seines Kernmechanismus zeigt, warum er eine vielversprechende, wenn auch komplexe Lösung für die Abfallwirtschaft ist.

Die entscheidende Rolle von Hitze ohne Sauerstoff

Das entscheidende Merkmal der Pyrolyse ist die Abwesenheit von Sauerstoff. Wenn Abfall erhitzt wird, bricht die intensive thermische Energie die chemischen Bindungen innerhalb des Materials auf.

Ohne Sauerstoff kann keine Verbrennung stattfinden. Anstatt zu Asche und Rauch zu werden, zerlegen sich die komplexen organischen Materialien in einfachere, wertvollere Moleküle.

Gängige Eingangsstoffe (Feedstock)

Pyrolyse ist vielseitig und kann verschiedene Arten von organischen und kohlenstoffbasierten festen Abfällen verarbeiten. Gängige Ausgangsmaterialien sind Post-Consumer-Kunststoffe, Altreifen und organische Biomasse wie landwirtschaftliche Abfälle.

Die drei wertvollen Ausgänge

Der Prozess liefert stets drei Hauptprodukte, jedes mit unterschiedlichen Verwendungszwecken.

- Synthesegas: Eine Mischung aus brennbaren Gasen, hauptsächlich Wasserstoff und Kohlenmonoxid. Dies kann direkt zur Erzeugung von Wärme und Strom verbrannt werden.

- Bioöl: Eine Flüssigkeit, auch als Pyrolyseöl bekannt, die raffiniert und als Brennstoff oder als Ausgangsstoff zur Herstellung anderer Chemikalien verwendet werden kann.

- Biokohle: Ein stabiler, fester Rückstand, reich an Kohlenstoff. Sie kann als Bodenverbesserungsmittel zur Steigerung der Fruchtbarkeit oder als Rohmaterial zur Herstellung von Aktivkohle verwendet werden.

Das Hauptziel: Haftung in einen Vermögenswert verwandeln

Der grundlegende Antrieb für die Einführung der Pyrolyse ist ihre Fähigkeit, das Konzept des Abfalls neu zu definieren. Sie behandelt weggeworfene Materialien als ungenutzte Ressource und bietet erhebliche ökologische und wirtschaftliche Vorteile.

Drastische Reduzierung des Abfallvolumens

Die Pyrolyse reduziert das schiere Volumen des Abfalls, der auf Deponien entsorgt werden muss, drastisch. Dies verlängert die Lebensdauer bestehender Deponien und minimiert den für die Abfallentsorgung benötigten Landverbrauch, ein kritisches Problem für dicht besiedelte Gebiete.

Ein Schritt in Richtung Kreislaufwirtschaft

Durch die Umwandlung von Abfall in nutzbare Brennstoffe und Materialien hilft die Pyrolyse, den Ressourcenkreislauf zu schließen. Sie gewinnt Wert aus weggeworfenen Produkten zurück, reduziert den Bedarf an neuen Rohstoffgewinnungen und senkt die gesamte Umweltbelastung durch Herstellung und Energieproduktion.

Verständnis der Kompromisse und Herausforderungen

Obwohl vielversprechend, ist die Pyrolyse keine perfekte Lösung. Eine nüchterne Bewertung ihrer Herausforderungen ist notwendig, um ihre praktischen Anwendungen und Grenzen zu verstehen.

Hoher Energieverbrauch

Der Prozess ist grundsätzlich energieintensiv. Er erfordert einen erheblichen und kontinuierlichen Wärmeeintrag, um die hohen Temperaturen aufrechtzuerhalten, die für eine effiziente thermische Zersetzung erforderlich sind. Diese Energiekosten müssen in jede wirtschaftliche oder ökologische Analyse einbezogen werden.

Die Notwendigkeit einer strengen Prozesskontrolle

Pyrolyse ist kein einfaches "Einrichten und Vergessen"-Verfahren. Die Effizienz des Prozesses und die Qualität der Endprodukte hängen stark von der Einhaltung spezifischer Bedingungen ab, insbesondere der Temperatur und der Verarbeitungszeit.

Erhebliche Kapitalinvestitionen

Der Bau einer Pyrolyseanlage ist mit hohen anfänglichen Kapitalkosten verbunden. Die spezialisierten Reaktoren und Geräte, die für die Hochtemperatur- und sauerstofffreie Verarbeitung erforderlich sind, sind teuer in der Herstellung und Installation.

Nachbearbeitung und Reinigung

Die Pyrolyseprodukte sind selten rein genug für den sofortigen Gebrauch. Synthesegas, Bioöl und Biokohle erfordern oft Trennungs- und Reinigungsschritte, um Verunreinigungen zu entfernen, bevor sie verkauft oder effektiv genutzt werden können, was den Betrieb komplexer und teurer macht.

Die richtige Wahl für Ihr Ziel treffen

Pyrolyse ist ein mächtiges Werkzeug, aber ihre Eignung hängt vollständig vom primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der großflächigen Abfallumleitung liegt: Pyrolyse ist eine äußerst effektive Technologie zur Reduzierung der Deponieabhängigkeit und zur Rückgewinnung von Wertstoffen aus Materialien wie Kunststoffen und Reifen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Energieerzeugung liegt: Die hohen Kapital- und Energieeinsätze bedeuten, dass die wirtschaftliche Rentabilität sorgfältig gegen die lokalen Kosten der Abfallentsorgung und den Marktwert der Energieprodukte abgewogen werden muss.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Pyrolyse bietet einen klaren Vorteil gegenüber der Deponierung, aber eine vollständige Lebenszyklusanalyse ist erforderlich, um sicherzustellen, dass der Energieverbrauch des Prozesses die Vorteile nicht überwiegt.

Letztendlich stellt die Pyrolyse einen hochentwickelten und vielversprechenden Weg zur Abfallbewirtschaftung dar, vorausgesetzt, ihre betrieblichen Herausforderungen werden mit sorgfältiger Planung und Investitionen gemeistert.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Prozess | Thermische Zersetzung von Abfall in Abwesenheit von Sauerstoff. |

| Gängige Eingangsstoffe | Kunststoffe, Reifen, Biomasse (landwirtschaftliche Abfälle). |

| Primäre Ausgänge | Synthesegas (Brennstoff), Bioöl (Brennstoff/Chemikalien), Biokohle (Bodenverbesserungsmittel). |

| Hauptziel | Reduzierung des Abfallvolumens und Ressourcenrückgewinnung für eine Kreislaufwirtschaft. |

| Wichtige Herausforderungen | Hoher Energieverbrauch, erhebliche Kapitalinvestitionen, Notwendigkeit einer strengen Prozesskontrolle. |

Möchten Sie fortschrittliche thermische Verarbeitungslösungen für Ihr Labor oder Ihre Einrichtung erkunden? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien. Egal, ob Sie Pyrolyseprozesse erforschen oder die Waste-to-Energy-Technologie skalieren, unser Fachwissen kann Ihnen helfen, präzise Temperaturkontrolle und zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Projektanforderungen unterstützen und Ihnen helfen können, Abfall in eine wertvolle Ressource zu verwandeln.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Wie wird der Betriebsmodus der Bettoberfläche für einen Drehrohrofen ausgewählt? Optimierung der Wärmeübertragung und Materialhomogenität

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern