Im Wesentlichen ist regenerierter Kohlenstoff gebrauchter Aktivkohlenstoff, der professionell gereinigt und zur Wiederverwendung aufbereitet wurde. Der Prozess, bekannt als Regeneration oder Reaktivierung, entfernt die vom Kohlenstoff adsorbierten Verunreinigungen, wodurch er erneut als effektives Filtrations- und Reinigungsmittel fungieren kann.

Das Kernkonzept ist Nachhaltigkeit und Kosteneffizienz. Anstatt "verbrauchten" Aktivkohlenstoff zu entsorgen, verwandelt die Regeneration ein Abfallprodukt wieder in einen wertvollen Vermögenswert, wodurch Kosten und Umweltauswirkungen erheblich reduziert werden, ohne die grundlegende Struktur des Kohlenstoffs zu zerstören.

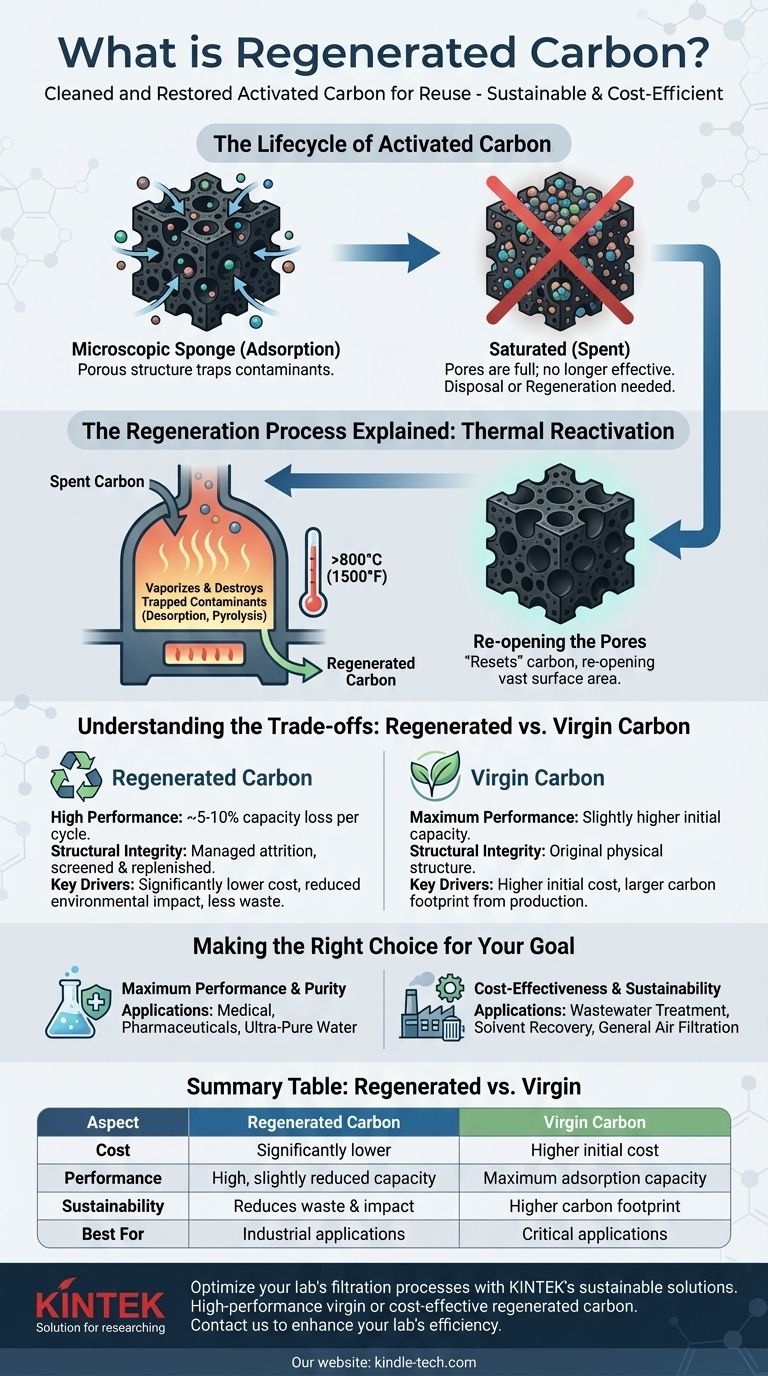

Der Lebenszyklus von Aktivkohlenstoff

Wie es funktioniert: Ein mikroskopischer Schwamm

Aktivkohlenstoff funktioniert durch einen Prozess namens Adsorption. Seine Struktur ist unglaublich porös und schafft eine riesige innere Oberfläche.

Diese Poren wirken wie eine molekulare Falle, die Verunreinigungen aus Flüssigkeiten oder Gasen, die sie durchströmen, physikalisch bindet. Mit der Zeit füllen sich diese Poren.

Der Sättigungspunkt

Wenn die Poren des Kohlenstoffs voll sind, gilt er als "verbraucht" oder gesättigt. In diesem Stadium kann er Verunreinigungen nicht mehr effektiv entfernen.

Dies lässt zwei Optionen: den verbrauchten Kohlenstoff entsorgen und durch neues, "frisches" Material ersetzen oder ihn regenerieren.

Der Regenerationsprozess erklärt

Das Ziel: Wiederöffnung der Poren

Der gesamte Zweck der Regeneration besteht darin, die adsorbierten Materialien (Adsorbat) aus den Poren des Kohlenstoffs zu entfernen, ohne den Kohlenstoff selbst zu zerstören.

Dies "setzt" den Kohlenstoff effektiv zurück und öffnet seine riesige Oberfläche wieder, um neue Verunreinigungen aufzunehmen.

Thermische Reaktivierung: Die primäre Methode

Die gebräuchlichste Methode ist die thermische Reaktivierung. Der verbrauchte Kohlenstoff wird in einer kontrollierten, sauerstoffarmen Umgebung auf Temperaturen über 800 °C (1500 °F) erhitzt.

Diese intensive Hitze verdampft und zerstört die eingeschlossenen organischen Verunreinigungen durch Prozesse wie Desorption und Pyrolyse, wodurch die Poren gereinigt und die Adsorptionskapazität des Kohlenstoffs wiederhergestellt werden.

Die Kompromisse verstehen: Regenerierter vs. neuer Kohlenstoff

Leistung und Kapazität

Die Regeneration ist sehr effektiv, aber nicht perfekt. Jeder Zyklus führt typischerweise zu einem geringfügigen Verlust der Adsorptionskapazität, oft im Bereich von 5-10 %.

Das bedeutet, dass regenerierter Kohlenstoff zwar sehr gut funktioniert, neuer Kohlenstoff jedoch fast immer eine etwas höhere Kapazität aufweist.

Strukturelle Integrität

Der Hochtemperatur-Reaktivierungsprozess kann zu einem geringen physikalischen Abbau führen, wodurch feiner Staub entsteht. Dieser Materialverlust, bekannt als Abrieb, wird durch Sieben des Kohlenstoffs und Ersetzen des verlorenen Volumens durch frisches Material ausgeglichen.

Die entscheidenden Faktoren: Kosten und Nachhaltigkeit

Die Hauptgründe für die Verwendung von regeneriertem Kohlenstoff sind wirtschaftlicher und ökologischer Natur. Er ist deutlich günstiger als der Kauf von neuem Kohlenstoff.

Darüber hinaus reduziert er Deponieabfälle und vermeidet den erheblichen Energie- und CO2-Fußabdruck, der mit der Herstellung von neuem Aktivkohlenstoff verbunden ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen neuem und regeneriertem Kohlenstoff hängt ausschließlich von den spezifischen Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Reinheit liegt: Neuer Aktivkohlenstoff ist die notwendige Wahl für kritische Anwendungen wie medizinische Zwecke, Pharmazeutika oder die Herstellung von hochreinem Wasser.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Nachhaltigkeit liegt: Regenerierter Kohlenstoff ist eine ausgezeichnete und weit verbreitete Lösung für die meisten industriellen Anwendungen, einschließlich Abwasserbehandlung, Lösungsmittelrückgewinnung und allgemeine Luftfiltration.

Letztendlich ist die Kohlenstoffregeneration ein kritischer Industrieprozess, der hohe Leistung mit wirtschaftlicher und ökologischer Verantwortung in Einklang bringt.

Zusammenfassungstabelle:

| Aspekt | Regenerierter Kohlenstoff | Neuer Kohlenstoff |

|---|---|---|

| Kosten | Deutlich geringer | Höhere Anschaffungskosten |

| Leistung | Hoch, aber leicht reduzierte Kapazität (5-10 % Verlust pro Zyklus) | Maximale Adsorptionskapazität |

| Nachhaltigkeit | Reduziert Abfall und Umweltauswirkungen | Höherer CO2-Fußabdruck durch Produktion |

| Am besten geeignet für | Industrielle Anwendungen (Abwasser, Luftfiltration) | Kritische Anwendungen (Pharmazeutika, hochreines Wasser) |

Optimieren Sie die Filtrationsprozesse Ihres Labors mit den nachhaltigen Lösungen von KINTEK. Ob Sie hochleistungsfähigen neuen Kohlenstoff für kritische Anwendungen oder kostengünstigen regenerierten Kohlenstoff für den industriellen Einsatz benötigen, KINTEK bietet die richtige Laborausrüstung und Verbrauchsmaterialien, um Ihre spezifischen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Effizienz und Nachhaltigkeit Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Hydrophiles Kohlepapier TGPH060 für Batterie-Laboranwendungen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Rundkolben mit drei Hälsen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Wie funktionieren Drehrohröfen? Ein Leitfaden zur industriellen Erwärmung & Materialverarbeitung

- Was ist der Unterschied zwischen einem Faserofen und einem Ziegelofen? Wählen Sie den richtigen Ofen für Ihr Atelier

- Was ist die Biokohleverarbeitung? Beherrschung der langsamen Pyrolyse zur Bodenverbesserung & Kohlenstoffabscheidung

- Was ist die Regeneration von Aktivkohle? Wiederherstellung Ihrer verbrauchten Aktivkohle zur Wiederverwendung

- Was ist die chemische Reaktion der Pyrolyse? Ein Leitfaden zur kontrollierten thermischen Zersetzung

- Wie lange dauert die Herstellung von Biokohle? Von Sekunden bis Stunden, je nach Ziel

- Was ist die Herstellung von Pflanzenkohle (Biochar) durch Pyrolyse? Optimierung für Bodengesundheit & Kohlenstoffbindung

- Wie hoch ist die Energieeffizienz von Biomasse? Das Verständnis des 20-40%-Bereichs für die Stromerzeugung