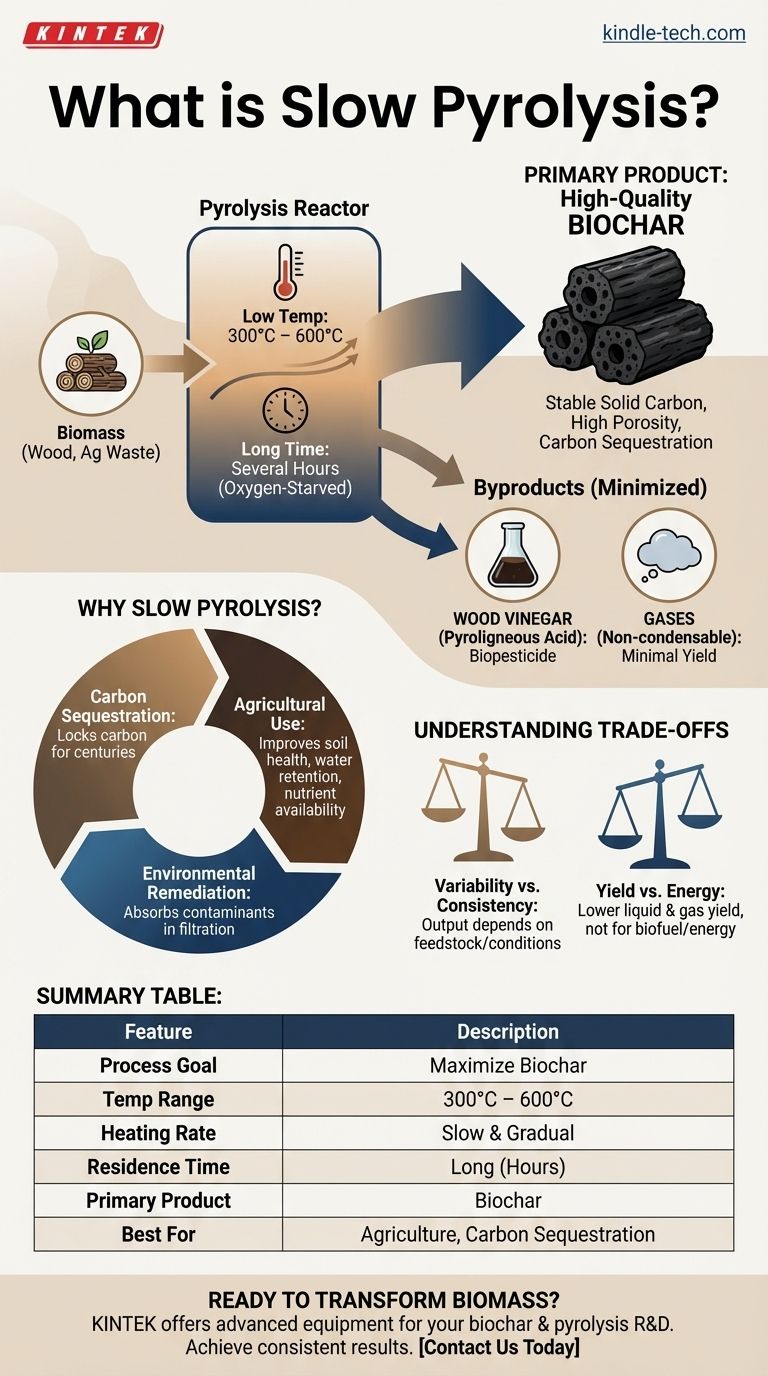

Im Wesentlichen ist die langsame Pyrolyse ein thermochemischer Prozess, bei dem organische Materialien wie Holz oder landwirtschaftliche Abfälle bei niedrigen Temperaturen über einen langen Zeitraum in einer sauerstoffarmen Umgebung erhitzt werden. Im Gegensatz zu schnelleren Methoden, die auf die Produktion von Flüssigkeiten oder Gasen abzielen, besteht das primäre Ziel der langsamen Pyrolyse darin, die Menge und Qualität des festen, kohlenstoffreichen Produkts, bekannt als Biokohle, zu maximieren.

Langsame Pyrolyse ist am besten nicht als eine Methode zur Energiegewinnung zu verstehen, sondern als eine Methode zur Umwandlung organischer Abfälle in ein stabiles, festes Kohlenstoffprodukt (Biokohle) für die landwirtschaftliche oder industrielle Nutzung. Der Prozess zeichnet sich durch seine langsame Heizrate und lange Dauer aus, was die Feststoffausbeute gegenüber Flüssigkeiten und Gasen begünstigt.

Den Prozess entschlüsseln

Um die langsame Pyrolyse zu verstehen, ist es hilfreich, ihre Kernkomponenten aufzuschlüsseln: Temperatur, Zeit und die resultierenden Produkte. Das Zusammenspiel dieser Faktoren definiert den Prozess und seine einzigartigen Ergebnisse.

Das Kernprinzip: Niedrig und langsam

Die langsame Pyrolyse verwendet relativ niedrige Temperaturen, typischerweise zwischen 300 °C und 600 °C. Das Ausgangsmaterial wird allmählich erhitzt und über einen längeren Zeitraum, oft mehrere Stunden, auf dieser Temperatur gehalten.

Dieser "niedrig und langsam"-Ansatz ermöglicht die vollständige Verkohlung der Biomasse. Er zerlegt systematisch komplexe organische Polymere, treibt flüchtige Verbindungen aus und hinterlässt eine stabile, kohlenstoffdichte feste Struktur.

Wichtige Inputs und Outputs

Der Prozess beginnt mit einem kohlenstoffbasierten Ausgangsmaterial, meist Holz oder andere Formen von Biomasse. Die Outputs sind hauptsächlich fest, mit einigen flüssigen und gasförmigen Nebenprodukten.

Die beiden Hauptprodukte sind:

- Biokohle (oder Biokoks): Ein schwarzer, hochporöser und stabiler Feststoff, der reich an Kohlenstoff ist. Dies ist das Hauptzielprodukt, dessen Ausbeute maximiert wird.

- Holzessig (Pyroligninsäure): Ein dunkles, wässriges flüssiges Nebenprodukt mit potenziellen Anwendungen als Biopestizid oder Pflanzenwachstumsstimulans.

Eine geringere Menge nicht kondensierbarer Gase wird ebenfalls produziert, aber ihre Ausbeute wird absichtlich minimiert, was diesen Prozess von Methoden unterscheidet, die auf die Energieerzeugung abzielen.

Warum langsame Pyrolyse wählen? Der Biokohle-Fokus

Die Entscheidung für die langsame Pyrolyse wird fast immer durch den Wunsch bestimmt, hochwertige Biokohle zu produzieren. Dieses Material hat eine Reihe wertvoller Anwendungen, die es zum zentralen Fokus der Technologie machen.

Produktion hochwertiger Biokohle

Die verlängerte Verweilzeit und die kontrollierte Temperatur der langsamen Pyrolyse erzeugen eine Biokohle mit hoher Stabilität und einer gut entwickelten porösen Struktur. Dies macht sie zu einem hervorragenden Material für die Kohlenstoffsequestrierung, da der Kohlenstoff in einer Form gebunden wird, die sich über Hunderte oder sogar Tausende von Jahren nicht leicht zersetzt.

Hauptanwendungen von Biokohle

Der primäre Markt für hochwertige Biokohle ist die Landwirtschaft. Als Bodenverbesserer kann sie die Wasserspeicherung verbessern, die Nährstoffverfügbarkeit erhöhen und die mikrobielle Aktivität fördern.

Neben der Landwirtschaft wird Biokohle auch in Filtersystemen, als Zusatzstoff in Baumaterialien und bei der Umweltsanierung zur Absorption von Verunreinigungen eingesetzt.

Die Kompromisse verstehen

Obwohl die langsame Pyrolyse für die Biokohleproduktion effektiv ist, bringt sie erhebliche Herausforderungen mit sich und ist keine Einheitslösung für die Biomasseumwandlung.

Die Variabilität der Ergebnisse ist ein großes Hindernis

Die endgültigen Eigenschaften der Biokohle und des Holzessigs hängen extrem stark vom verwendeten Ausgangsmaterial und den genauen Prozessbedingungen (Temperatur und Zeit) ab. Diese Variabilität erschwert die Herstellung eines konsistenten Produkts.

Diese Inkonsistenz stellt eine erhebliche Herausforderung für die Schaffung eines standardisierten Marktes dar. Ohne ein zuverlässiges, einheitliches Produkt ist es schwierig, eine klare Marktnachfrage und einen stabilen Preis zu etablieren.

Geringere Flüssigkeits- und Gasausbeute

Die langsame Pyrolyse minimiert konstruktionsbedingt die Produktion von Bio-Öl und Synthesegas. Wenn Ihr Ziel die Produktion von flüssigen Biokraftstoffen für den Transport oder brennbaren Gasen zur Wärme- und Stromerzeugung ist, ist die langsame Pyrolyse eine ineffiziente und ungeeignete Wahl. Für diese Anwendungen sind die schnelle Pyrolyse oder die Vergasung weitaus besser geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen thermischen Umwandlungstechnologie hängt vollständig von Ihrem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion eines stabilen, festen Kohlenstoffprodukts zur Bodenverbesserung oder Kohlenstoffsequestrierung liegt: Die langsame Pyrolyse ist die optimale Technologie, da sie speziell darauf ausgelegt ist, die Biokohleausbeute und -qualität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung flüssiger Biokraftstoffe (Bio-Öl) aus Biomasse liegt: Sie sollten die schnelle Pyrolyse wählen, die eine schnelle Erhitzung verwendet, um den flüssigen Anteil zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion eines brennbaren Gases (Synthesegas) für Strom oder Wärme liegt: Die Vergasung ist der richtige Prozess, da sie optimiert ist, um den Großteil des Ausgangsmaterials in gasförmige Produkte umzuwandeln.

Letztendlich muss Ihre Entscheidung von einem klaren Verständnis Ihres Zielprodukts und der wirtschaftlichen Rentabilität dieses Produkts in Ihrem spezifischen Markt geleitet werden.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozessziel | Maximierung der Produktion von stabiler, fester Biokohle |

| Typischer Temperaturbereich | 300 °C bis 600 °C |

| Heizrate | Langsam und allmählich |

| Verweilzeit | Lang (mehrere Stunden) |

| Primärprodukt | Biokohle (fester Kohlenstoff) |

| Wichtigstes Nebenprodukt | Holzessig (Pyroligninsäure) |

| Am besten geeignet für | Landwirtschaft, Kohlenstoffsequestrierung, Bodenverbesserung |

Bereit, Ihre Biomasse in hochwertige Biokohle umzuwandeln? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortgeschrittene Pyrolyseforschung und -entwicklung. Egal, ob Sie Prozessbedingungen optimieren oder die Produktion skalieren, unsere Lösungen helfen Ihnen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Biokohle- und Pyrolyseprojekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten