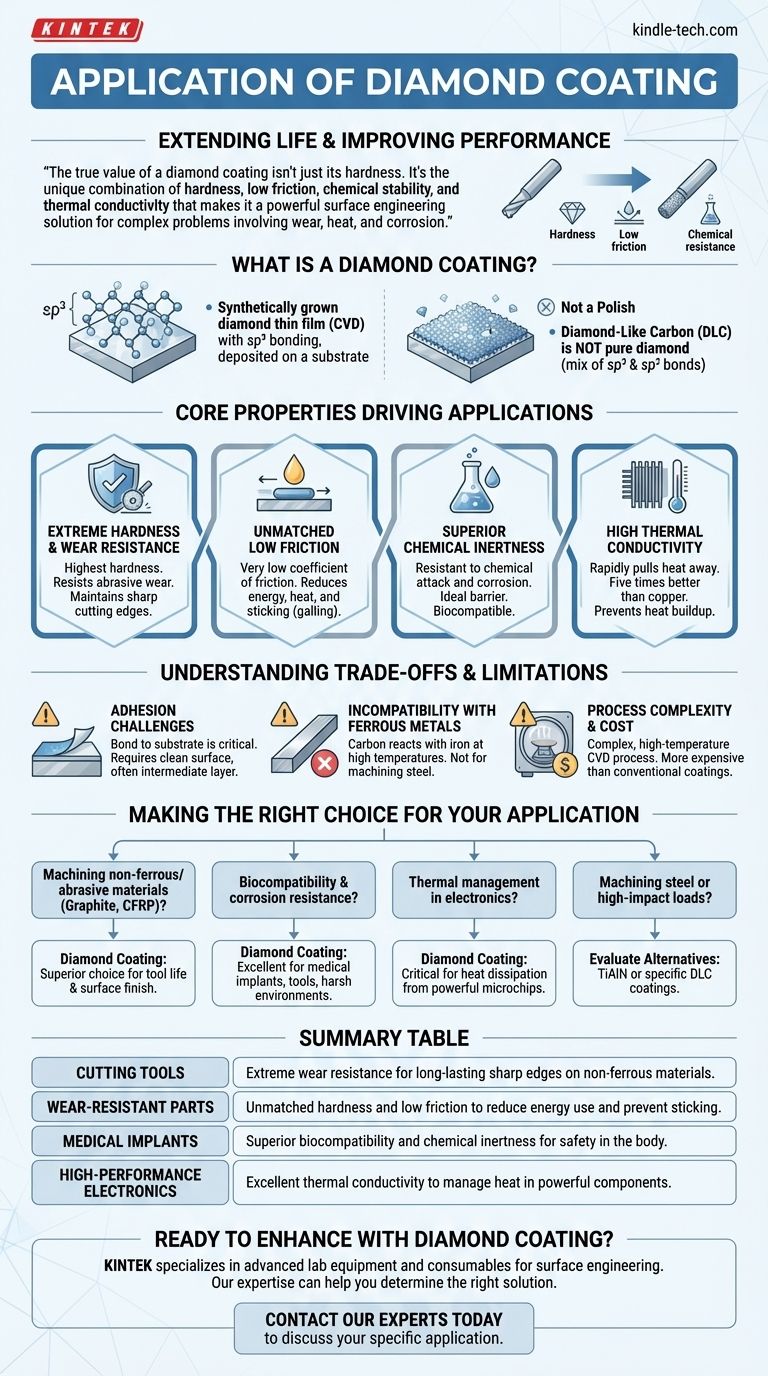

Diamantbeschichtungen werden hauptsächlich auf Schneidwerkzeugen, verschleißfesten Industriebauteilen, medizinischen Implantaten und Hochleistungselektronik aufgebracht. Ihr Einsatz wird durch eine einzigartige Kombination von Eigenschaften – darunter extreme Härte, geringe Reibung und chemische Inertheit – vorangetrieben, die die Lebensdauer und Leistung der zugrunde liegenden Komponente dramatisch verlängern.

Der wahre Wert einer Diamantbeschichtung liegt nicht nur in ihrer Härte. Es ist die einzigartige Kombination aus Härte, geringer Reibung, chemischer Stabilität und Wärmeleitfähigkeit, die sie zu einer leistungsstarken Lösung im Bereich der Oberflächentechnik für komplexe Probleme im Zusammenhang mit Verschleiß, Hitze und Korrosion macht.

Was genau ist eine Diamantbeschichtung?

Mehr als nur eine Oberflächenpolitur

Eine Diamantbeschichtung ist keine Farbe oder Politur. Es handelt sich um einen dünnen Film aus synthetisch gewachsenem Diamant, der Atom für Atom in einer Vakuumkammer auf ein Substratmaterial abgeschieden wird.

Dieser Prozess, am häufigsten die Chemische Gasphasenabscheidung (CVD), erzeugt einen Film mit derselben Kristallstruktur der Kohlenstoffatome (sp³-Bindung) wie natürlicher Diamant. Das Ergebnis ist eine Oberfläche, die die außergewöhnlichen Eigenschaften von Diamant besitzt, selbst wenn das darunter liegende Grundmaterial diese nicht aufweist.

Ein Hinweis zu diamantähnlichem Kohlenstoff (DLC)

Es ist wichtig, echte Diamantbeschichtungen von diamantähnlichem Kohlenstoff (DLC) zu unterscheiden. DLC ist ein amorpher Film mit einer Mischung aus diamantähnlichen (sp³) und graphitähnlichen (sp²)-Bindungen. Obwohl er einige Vorteile wie geringe Reibung und Härte teilt, ist er kein reiner Diamant und weist ein anderes Leistungsprofil auf.

Die Kerneigenschaften, die die Anwendungen bestimmen

Der Grund, warum Diamantbeschichtungen so vielseitig sind, liegt darin, dass sie gleichzeitig mehrere technische Probleme lösen.

Extreme Härte und Verschleißfestigkeit

Dies ist die bekannteste Eigenschaft. Mit der höchsten Härte aller bekannten Materialien bieten Diamantbeschichtungen eine außergewöhnliche Beständigkeit gegen abrasiven Verschleiß.

Dies ermöglicht es Werkzeugen, eine scharfe Schneide wesentlich länger beizubehalten, und schützt Komponenten davor, durch Kontakt oder abrasive Partikel abgenutzt zu werden.

Unübertroffene geringe Reibung

Diamant weist einen unglaublich niedrigen Reibungskoeffizienten auf, insbesondere unter trockenen Bedingungen. Dies wird oft mit nassem Eis auf nassem Eis verglichen.

Diese Eigenschaft reduziert die Energie, die für den Betrieb beweglicher Teile benötigt wird, minimiert die durch Reibung erzeugte Wärme und verhindert das Anhaften von Material an der Oberfläche (ein Phänomen, das als Fressen bekannt ist).

Überlegene chemische Inertheit

Diamant ist extrem beständig gegen chemische Angriffe und Korrosion. Er reagiert nicht mit den meisten Säuren, Basen oder anderen korrosiven Mitteln.

Dies macht ihn zu einer idealen Barriere zwischen einer Komponente und einer rauen Umgebung. Es ist auch ein wichtiger Grund für seine Biokompatibilität, da er nicht mit Körperflüssigkeiten oder Geweben reagiert.

Hohe Wärmeleitfähigkeit

Entgegen der landläufigen Meinung ist Diamant einer der besten bekannten Wärmeleiter – fünfmal besser als Kupfer.

Er kann Wärme schnell von einer konzentrierten Quelle ableiten und über eine größere Fläche verteilen. Dies ist entscheidend, um eine Wärmeansammlung bei Anwendungen wie Hochgeschwindigkeitsschneiden und Hochleistungselektronik zu verhindern.

Abwägungen und Einschränkungen verstehen

Obwohl sie leistungsstark sind, sind Diamantbeschichtungen keine universelle Lösung. Das Verständnis ihrer Grenzen ist entscheidend für eine erfolgreiche Anwendung.

Die Herausforderung der Haftung

Die Beschichtung ist nur so wirksam, wie ihre Verbindung mit dem Substrat ist. Eine schlechte Haftung führt zu Abblättern und vorzeitigem Versagen. Eine saubere Oberfläche und oft eine zwischengeschaltete Haftschicht sind unerlässlich.

Inkompatibilität mit Eisenmetallen

Diamantbeschichtungen sind im Allgemeinen nicht für die Bearbeitung von Stahl oder anderen eisenbasierten Legierungen geeignet. Bei den hohen Temperaturen, die beim Schneiden entstehen, reagiert der Kohlenstoff im Diamanten mit dem Eisen, was zu einem schnellen Abbau der Beschichtung führt. Für diese Materialien werden andere Beschichtungen wie TiN oder TiAlN verwendet.

Prozesskomplexität und Kosten

Das Aufbringen einer hochwertigen CVD-Diamantbeschichtung ist ein komplexer Hochtemperatur-Vakuumprozess. Dies macht sie zu einer teureren Lösung im Vergleich zu vielen herkömmlichen Hartbeschichtungen, sodass ihr Einsatz durch erhebliche Leistungssteigerungen gerechtfertigt sein muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Oberflächenbehandlung hängt vollständig von dem spezifischen Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Nichteisenmetallen oder abrasiven Materialien (wie Graphit oder CFK) liegt: Die Diamantbeschichtung ist die überlegene Wahl, um die Werkzeuglebensdauer zu verlängern und eine hochwertige Oberflächengüte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und Korrosionsbeständigkeit liegt: Die inerte Natur von Diamant macht ihn zu einem ausgezeichneten Kandidaten für medizinische Implantate, chirurgische Instrumente und Komponenten in rauen chemischen Umgebungen.

- Wenn Ihr Hauptaugenmerk auf dem Wärmemanagement in der Elektronik liegt: Die außergewöhnliche Wärmeleitfähigkeit von Diamant bietet eine kritische Lösung zur Wärmeableitung von leistungsstarken Mikrochips und Laserdioden.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Stahl oder der Bewältigung hoher Stoßbelastungen liegt: Sie müssen Alternativen wie TiAlN oder bestimmte DLC-Beschichtungen prüfen, da reiner Diamant wahrscheinlich nicht die optimale Wahl ist.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kerneigenschaften, Diamantbeschichtungen nicht nur als Schutzschicht, sondern als strategisches Werkzeug zur Lösung komplexer technischer Herausforderungen zu nutzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil der Diamantbeschichtung |

|---|---|

| Schneidwerkzeuge | Extreme Verschleißfestigkeit für langlebige scharfe Kanten bei Nichteisenmaterialien. |

| Verschleißfeste Teile | Unübertroffene Härte und geringe Reibung zur Reduzierung des Energieverbrauchs und zur Vermeidung von Anhaften. |

| Medizinische Implantate | Überlegene Biokompatibilität und chemische Inertheit für Sicherheit im Körper. |

| Hochleistungselektronik | Ausgezeichnete Wärmeleitfähigkeit zur Wärmeabfuhr bei leistungsstarken Komponenten. |

Bereit, Ihre Komponenten mit der überlegenen Leistung einer Diamantbeschichtung aufzuwerten?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Expertise kann Ihnen helfen zu bestimmen, ob eine Diamantbeschichtung die richtige Lösung ist, um die Lebensdauer Ihrer Schneidwerkzeuge zu verlängern, die Zuverlässigkeit Ihrer medizinischen Geräte zu verbessern oder anspruchsvolle thermische Probleme zu lösen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die Vorteile zu entdecken, die wir Ihrem Labor oder Ihrem Produktionsprozess bringen können.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamant für Wärmemanagementanwendungen

- CVD-Diamant-Abrichtwerkzeuge für Präzisionsanwendungen

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist der Hauptunterschied zwischen CVD- und natürlichen Diamanten? Herkunft, Reinheit und Wert erklärt

- Sind CVD-Diamanten gefälscht? Entdecken Sie die Wahrheit über im Labor gezüchtete Diamanten

- Wie ist der zukünftige Wert von im Labor gezüchteten Diamanten? Ein Verständnis ihres sinkenden finanziellen Wertes

- Was sind die häufigsten Verunreinigungsquellen beim CVD-Diamantwachstum? Verbesserung von Reinheit und Qualitätskontrolle

- Was ist ein CVD-Diamant? Der ultimative Leitfaden zu im Labor gezüchteten Diamanten und ihren Anwendungen