Um es direkt zu sagen: Es gibt keine einzelne "durchschnittliche" Partikelgröße für eine Kugelmühle, da die Endgröße ein hochkontrolliertes Ergebnis und keine feste Eigenschaft der Maschine ist. Ein typisches Ziel für viele Anwendungen ist jedoch eine Partikelgröße von weniger als 100 Mikrometer. Der wahre Zweck einer Kugelmühle ist es, einen Prozess bereitzustellen, bei dem Sie Schlüsselvariablen manipulieren können, um die präzise Partikelgröße zu erreichen, die Ihre spezifische Anwendung erfordert.

Die wichtigste Erkenntnis ist, Ihre Perspektive zu ändern. Anstatt zu fragen, welche Größe eine Kugelmühle produziert, sollten Sie die Partikelgröße definieren, die Sie benötigen. Die Kugelmühle ist dann ein System, das Sie konfigurieren, um dieses spezifische Ziel zu erreichen.

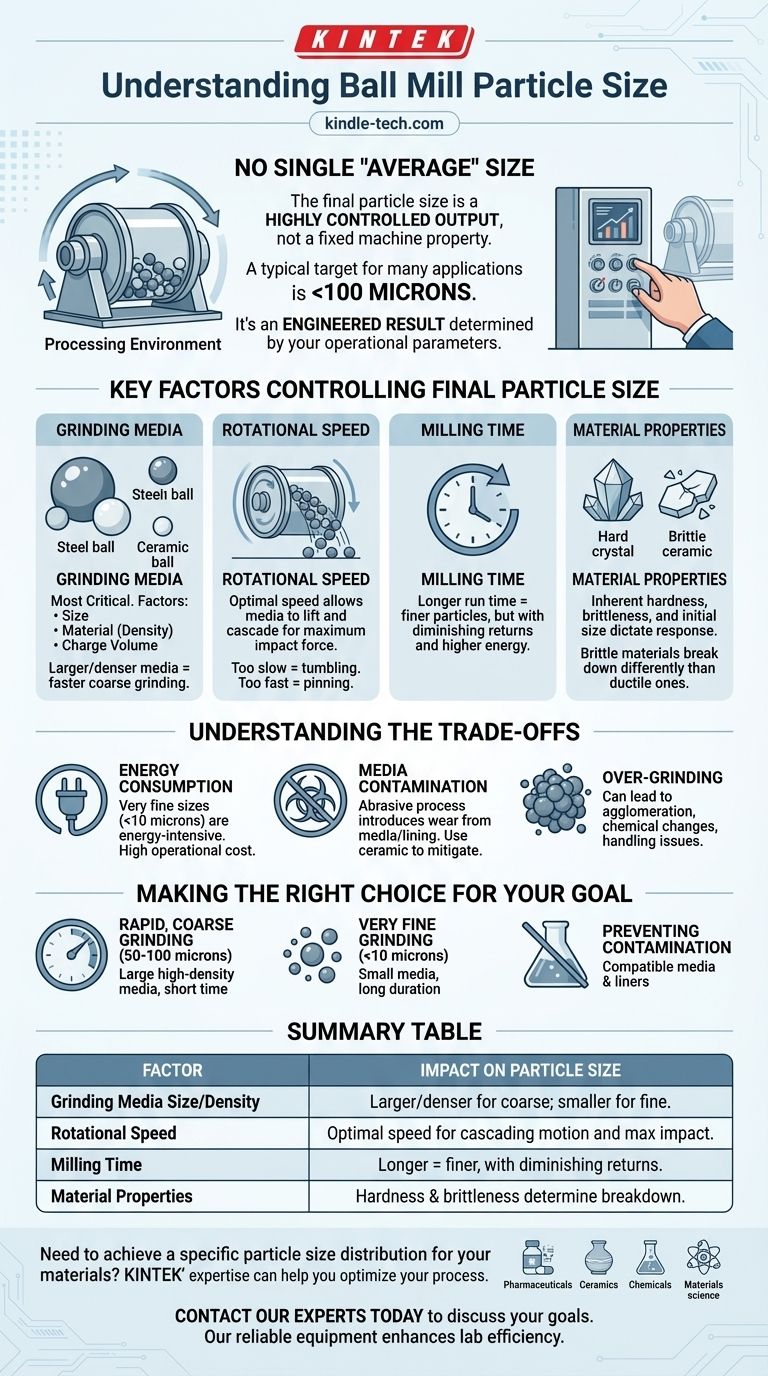

Warum es keine einzelne "durchschnittliche" Größe gibt

Eine Kugelmühle ist keine Art Sieb mit einem festen Ausstoß. Sie ist ein dynamisches System, das zur Größenreduzierung entwickelt wurde, wobei die endgültige Partikelverteilung das Ergebnis mehrerer interagierender Faktoren ist.

Die Maschine als Prozess

Betrachten Sie eine Kugelmühle eher als eine Verarbeitungsumgebung denn als ein einfaches Werkzeug. Die hohle, rotierende Trommel und die Mahlkörper im Inneren erzeugen ein komplexes Zusammenspiel von Kräften – Stoß und Abrieb –, die Partikel im Laufe der Zeit zerkleinern.

Ein technisches Ergebnis

Die endgültige Partikelgröße ist ein technisches Ergebnis. Der Prozess beginnt mit einem Material einer bestimmten Größe und endet, wenn die gewünschte Feinheit erreicht ist. Dieses Ergebnis wird vollständig durch die von Ihnen eingestellten Betriebsparameter bestimmt.

Die Schlüsselfaktoren zur Steuerung der endgültigen Partikelgröße

Um eine bestimmte Partikelgröße zu erreichen, müssen Sie die Kernvariablen des Mahlprozesses verstehen und steuern. Jede davon hat einen direkten und signifikanten Einfluss auf das Endprodukt.

Mahlkörper

Die Kugeln selbst sind das kritischste Element. Zu den Schlüsselfaktoren gehören ihre Größe, ihr Material (Dichte) und das Füllvolumen (wie viel der Mühle mit ihnen gefüllt ist). Größere, dichtere Mahlkörper erzeugen höhere Stoßkräfte, was zu einer schnelleren Größenreduzierung bei groben Materialien führt.

Rotationsgeschwindigkeit

Die Geschwindigkeit, mit der sich die Mühlenhülle dreht, ist entscheidend. Ist sie zu langsam, rollen die Kugeln einfach nur und verursachen Mahlung durch Abrieb. Ist sie zu schnell, drückt die Zentrifugalkraft die Kugeln an die Wand der Hülle, und es findet keine Mahlung statt. Die optimale Geschwindigkeit ermöglicht es den Mahlkörpern, angehoben zu werden und dann herabzufallen, wodurch die maximale Stoßkraft für effizientes Mahlen entsteht.

Mahlzeit

Dies ist die einfachste Variable. Unter sonst gleichen Bedingungen gilt: Je länger Sie die Mühle laufen lassen, desto feiner werden die resultierenden Partikel sein. Es gibt jedoch abnehmende Erträge, da es exponentiell mehr Zeit und Energie erfordert, die kleinsten Partikel zu zerkleinern.

Materialeigenschaften

Die inhärenten Eigenschaften des zu mahlenden Materials – seine Härte, Sprödigkeit und Anfangsgröße – bestimmen, wie es auf den Mahlprozess reagiert. Eine spröde Keramik wird sich ganz anders zerkleinern lassen als ein duktiles Metall.

Die Kompromisse verstehen

Die Optimierung auf die kleinstmögliche Partikelgröße ist nicht immer die beste Strategie. Das Verständnis der Einschränkungen und Konsequenzen ist für einen effizienten und effektiven Prozess unerlässlich.

Energieverbrauch

Das Erreichen sehr feiner Partikelgrößen (z. B. unter 10 Mikrometer) ist ein energieintensiver Prozess. Der Energieaufwand zum Mahlen von Partikeln steigt dramatisch, wenn die Zielpartikelgröße abnimmt. Dies hat direkte Auswirkungen auf die Betriebskosten.

Medienkontamination

Der Mahlprozess ist von Natur aus abrasiv, was bedeutet, dass die Mahlkörper (die Kugeln) und die Auskleidung der Mühle im Laufe der Zeit verschleißen. Dieser Verschleiß führt zu geringfügigen Verunreinigungen in Ihrem Produkt. Die Verwendung von Keramikmahlkörpern anstelle von Stahl kann dies mindern, ist aber mit höheren Kosten verbunden.

Übermahlen

Manchmal kann es schädlich sein, Partikel zu fein zu machen. Übermahlen kann zu Problemen wie Partikelagglomeration (Verklumpung), Veränderungen der chemischen Eigenschaften des Materials oder Schwierigkeiten bei der nachfolgenden Handhabung führen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebseinstellungen sollten eine direkte Widerspiegelung Ihres gewünschten Ergebnisses sein. Durch Anpassen der Schlüsselvariablen können Sie die Kugelmühle so einstellen, dass sie genau das produziert, was Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf schnellem, grobem Mahlen liegt (z. B. 50-100 Mikrometer): Verwenden Sie größere, hochdichte Mahlkörper und eine relativ kurze Mahlzeit, um die Stoßkräfte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf sehr feinem Mahlen liegt (z. B. <10 Mikrometer): Verwenden Sie kleinere Mahlkörper, um die Oberflächenkontaktfläche zu vergrößern, und lassen Sie die Mühle deutlich länger laufen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Produktkontamination liegt: Wählen Sie Mahlkörper und Auskleidungen aus einem Material (wie Keramik oder Edelstahl), das mit Ihrem Endprodukt kompatibel ist.

Letztendlich gibt Ihnen eine Kugelmühle die Kontrolle, um die präzise Partikelgröße zu produzieren, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Partikelgröße |

|---|---|

| Größe/Dichte der Mahlkörper | Größere, dichtere Mahlkörper für grobes Mahlen; kleinere Mahlkörper für feines Mahlen. |

| Rotationsgeschwindigkeit | Optimale Geschwindigkeit erzeugt eine kaskadierende Bewegung für maximalen Stoß und effizientes Mahlen. |

| Mahlzeit | Längere Mahlzeiten erzeugen feinere Partikel, jedoch mit abnehmendem Ertrag. |

| Materialeigenschaften | Härte und Sprödigkeit des Ausgangsmaterials bestimmen, wie es zerkleinert wird. |

Müssen Sie eine spezifische Partikelgrößenverteilung für Ihre Materialien erreichen?

Die Expertise von KINTEK im Bereich Labormahllösungen kann Ihnen helfen, Ihren Prozess zu optimieren. Wir bieten hochwertige Kugelmühlen und den technischen Support, um die richtigen Mahlkörper und Betriebsparameter für Ihre Anwendung auszuwählen – ob in der Pharmazie, Keramik, Chemie oder Materialwissenschaft.

Kontaktieren Sie noch heute unsere Experten, um Ihre Partikelgrößenziele zu besprechen und herauszufinden, wie die zuverlässige Ausrüstung von KINTEK die Effizienz und Ergebnisse Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten