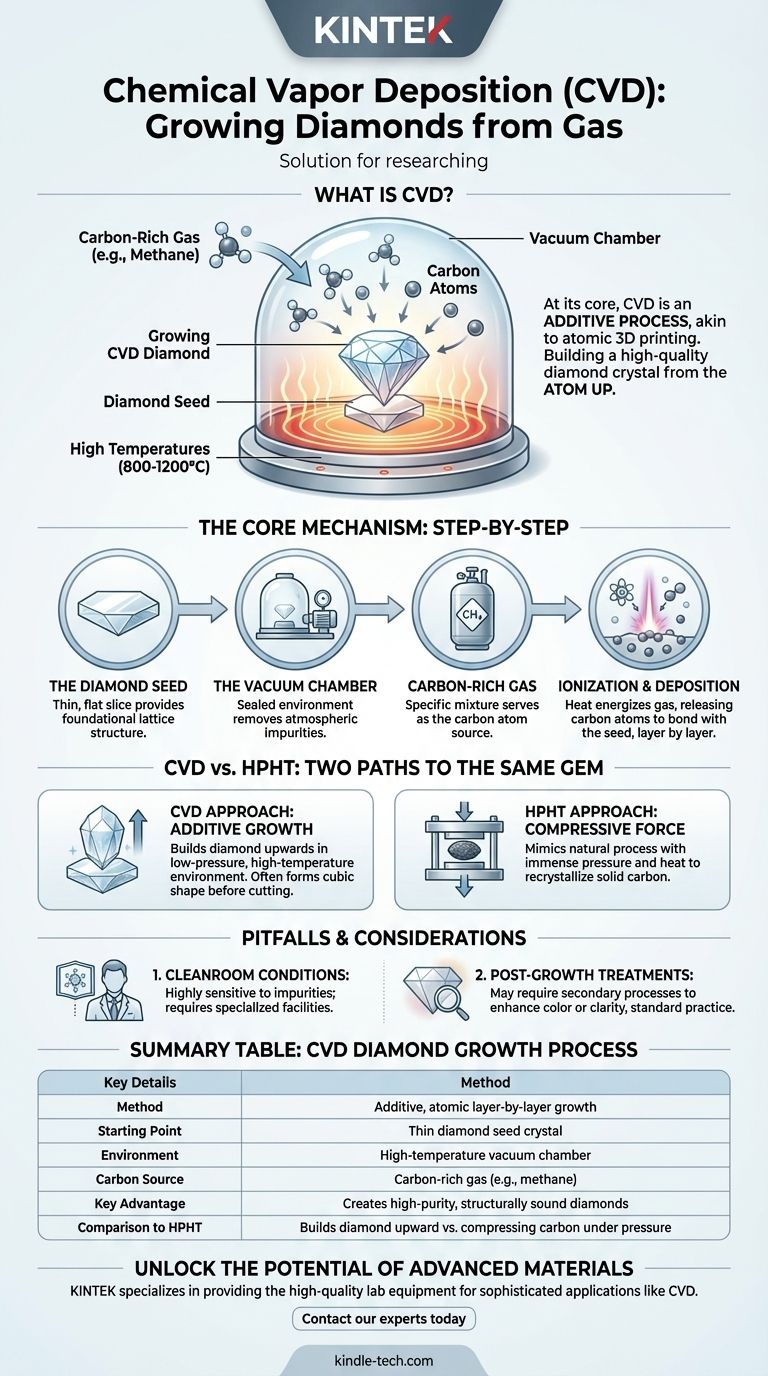

Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Methode zum Züchten eines Diamanten aus einem Gas. In einer Vakuumkammer wird ein kleiner Diamantensamen sehr hohen Temperaturen aus einem kohlenstoffreichen Gas ausgesetzt. Dieser Prozess bewirkt, dass sich Kohlenstoffatome vom Gas lösen und sich auf dem Samen ablagern, wodurch der Diamant über mehrere Wochen Schicht für Schicht aufgebaut wird.

Die CVD-Methode ist im Grunde ein additiver Prozess, ähnlich dem atomaren 3D-Druck. Sie baut einen hochwertigen Diamantkristall von Grund auf atomar auf, anstatt den immensen Druck nachzubilden, der tief in der Erde herrscht.

Der Kernmechanismus des CVD-Diamantenwachstums

Um CVD zu verstehen, ist es am besten, den Prozess in seine wesentlichen Phasen zu unterteilen. Jeder Schritt wird in hochspezialisierten Geräten präzise gesteuert, um sicherzustellen, dass das Endprodukt ein strukturell einwandfreier und reiner Diamant ist.

Der Ausgangspunkt: Der Diamantensamen

Der gesamte Prozess beginnt mit einem sehr dünnen, flachen Schnitt eines bereits existierenden Diamanten, bekannt als Diamantensamen. Dieser Samen liefert die grundlegende Kristallgitterstruktur, auf der der neue Diamant wachsen wird.

Schaffung der idealen Umgebung: Die Vakuumkammer

Dieser Diamantensamen wird in einer versiegelten Vakuumkammer platziert. Die Kammer ist entscheidend, um alle anderen atmosphärischen Gase zu entfernen, die Verunreinigungen einführen oder das Kristallwachstum stören könnten.

Die Schlüsselzutat: Kohlenstoffreiches Gas

Sobald die Kammer versiegelt ist, wird sie mit einem spezifischen Gasgemisch gefüllt, hauptsächlich einem, das reich an Kohlenstoff ist, wie Methan. Dieses Gas dient als Quelle für die Kohlenstoffatome, die den neuen Diamanten bilden werden.

Die Wachstumsphase: Ionisierung und Abscheidung

Die Kammer wird dann auf extrem hohe Temperaturen erhitzt. Diese intensive Hitze regt das Gas an, bricht die Moleküle auf und setzt einzelne Kohlenstoffatome frei. Diese freigesetzten Atome setzen sich auf der Oberfläche des Diamantensamens ab oder scheiden sich ab, binden sich an seine Kristallstruktur und replizieren sie perfekt. Diese schichtweise Ansammlung ist das, was den Diamanten „wachsen“ lässt.

CVD vs. HPHT: Zwei Wege zum selben Edelstein

CVD ist eine von zwei Hauptmethoden zur Herstellung von im Labor gezüchteten Diamanten. Die andere ist Hochdruck/Hochtemperatur (HPHT). Das Verständnis ihrer Unterschiede verdeutlicht, was den CVD-Prozess einzigartig macht.

Der CVD-Ansatz: Additives Wachstum

Wie beschrieben, ist CVD ein additiver Prozess. Er baut den Diamanten in einer Umgebung mit niedrigem Druck und hoher Temperatur von einem flachen Samen nach oben auf. Der fertige Diamant wächst oft in einer eher kubischen Form, bevor er geschliffen wird.

Der HPHT-Ansatz: Kompressive Kraft

Die HPHT-Methode ahmt den natürlichen Prozess im Erdmantel genauer nach. Sie nimmt eine Quelle reinen Kohlenstoffs, platziert sie in einer großen mechanischen Presse und setzt sie enormem Druck und Hitze aus. Diese Kombination von Kräften zwingt den Kohlenstoff, sich aufzulösen und zu einem Diamanten umzukristallisieren.

Häufige Fallstricke und Überlegungen

Obwohl die CVD-Methode eine hochentwickelte Technik ist, erfordert sie immense Präzision. Jede Abweichung kann die Qualität des endgültigen Edelsteins beeinträchtigen.

Die Notwendigkeit von Reinraum-Bedingungen

Der Prozess ist sehr empfindlich gegenüber Verunreinigungen. Das CVD-Diamantenwachstum muss in Reinraum-Einrichtungen unter Verwendung hochentwickelter Geräte erfolgen. Schon winzige Verunreinigungen im Gas oder in der Kammer können das Kristallgitter stören und Fehler verursachen.

Nachbehandlungen

Manchmal benötigen Diamanten, die mit der CVD-Methode hergestellt wurden, sekundäre Behandlungen, um ihre Farbe oder Reinheit zu verbessern. Dies ist ein Standardteil des Produktionsprozesses für viele im Labor gezüchtete Edelsteine und beeinträchtigt nicht die Integrität des Endsteins.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der technischen Unterschiede zwischen den Wachstumsmethoden ermöglicht es Ihnen, die einzigartigen Eigenschaften jeder Diamantart wertzuschätzen.

- Wenn Ihr Hauptaugenmerk auf dem Wachstumsprozess liegt: Denken Sie daran, dass CVD einen Diamanten Atom für Atom aus einem Gas „aufbaut“, während HPHT festen Kohlenstoff unter Druck „komprimiert“.

- Wenn Ihr Hauptaugenmerk auf der Technologie liegt: Erkennen Sie an, dass CVD ein hochmodernes materialwissenschaftliches Verfahren ist, das eine extreme Kontrolle über Temperatur, Druck und chemische Reinheit erfordert.

- Wenn Ihr Hauptaugenmerk auf dem Endstein liegt: Beide Methoden erzeugen echte Diamanten, die chemisch und physikalisch ihren natürlichen Gegenstücken entsprechen; der Unterschied liegt ausschließlich in ihrer Entstehungsgeschichte.

Letztendlich bedeutet die Wertschätzung des CVD-Prozesses, einen im Labor gezüchteten Diamanten nicht als Nachbildung, sondern als ein Wunderwerk der kontrollierten chemischen Technik zu betrachten.

Zusammenfassungstabelle:

| CVD-Diamantenwachstumsprozess | Wichtige Details |

|---|---|

| Methode | Additives, atomares schichtweises Wachstum |

| Ausgangspunkt | Dünner Diamantensamenkristall |

| Umgebung | Hochtemperatur-Vakuumkammer |

| Kohlenstoffquelle | Kohlenstoffreiches Gas (z. B. Methan) |

| Hauptvorteil | Erzeugt hochreine, strukturell einwandfreie Diamanten |

| Vergleich mit HPHT | Baut Diamanten nach oben auf vs. Komprimierung von Kohlenstoff unter Druck |

Entfesseln Sie das Potenzial fortschrittlicher Materialien in Ihrem Labor. Die präzise Kontrolle des CVD-Prozesses ist ein Beweis für die moderne Materialwissenschaft. KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborgeräte und Verbrauchsmaterialien, die für solch anspruchsvolle Anwendungen erforderlich sind. Ob Sie das Diamantenwachstum oder andere fortschrittliche Materialsynthesen erforschen, unsere Expertise stellt sicher, dass Sie über die zuverlässigen Werkzeuge für den Erfolg verfügen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind