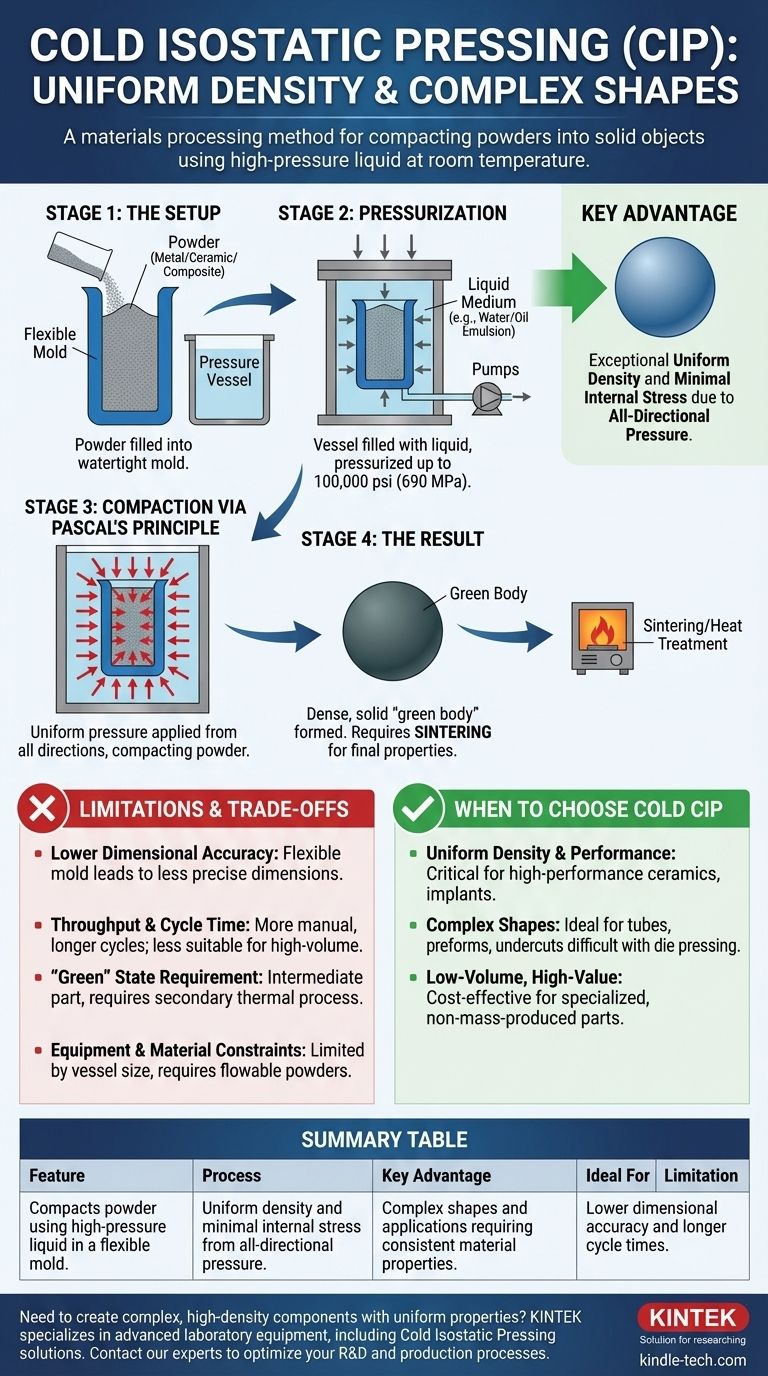

Im Kern ist das kalte isostatische Pressen (CIP) eine Materialverarbeitungsmethode, die Pulver unter Verwendung von Hochdruckflüssigkeit bei oder nahe Raumtemperatur zu einem festen Objekt verdichtet. Das Pulver wird in eine flexible Form eingeschlossen, die dann in eine mit Flüssigkeit gefüllte Druckkammer getaucht wird. Durch die Anwendung von intensivem, gleichmäßigem Druck aus allen Richtungen wird das Pulver zu einer dichten, festen Form verdichtet, die als "Grünling" bekannt ist und für die weitere Verarbeitung bereit ist.

Während viele Methoden Pulver durch Pressen aus einer oder zwei Richtungen verdichten, ist der entscheidende Vorteil des kalten CIP die Verwendung eines flüssigen Mediums, um gleichzeitig gleichen Druck auf alle Oberflächen auszuüben. Dies erzeugt Komponenten mit außergewöhnlich gleichmäßiger Dichte und minimaler innerer Spannung, was für Hochleistungsanwendungen entscheidend ist.

Wie der Kalt-CIP-Prozess funktioniert

Die Eleganz des kalten CIP liegt in der direkten Anwendung eines grundlegenden physikalischen Gesetzes, um ein überlegenes Materialergebnis zu erzielen. Der Prozess lässt sich in einige Schlüsselphasen unterteilen.

Der Aufbau: Pulver und Form

Der Prozess beginnt mit dem Rohmaterial in Pulverform – typischerweise Metall, Keramik oder ein Verbundwerkstoff. Dieses Pulver wird sorgfältig in eine flexible, wasserdichte Form gefüllt, oft aus einem Elastomer wie Polyurethan oder Gummi, die die anfängliche Form des Teils definiert.

Die Druckbeaufschlagungsphase

Die versiegelte Form wird in einen robusten Druckbehälter gelegt. Der Behälter wird dann mit einem flüssigen Medium, üblicherweise einer Wasser-Öl-Emulsion, gefüllt, das die Form vollständig umgibt. Diese Flüssigkeit wird dann durch Pumpen unter Druck gesetzt, wobei Drücke von bis zu 100.000 psi (ca. 690 MPa) erreicht werden.

Verdichtung nach dem Pascalschen Prinzip

Diese Phase ist eine direkte Anwendung des Pascalschen Prinzips, das besagt, dass der auf eine eingeschlossene Flüssigkeit ausgeübte Druck unvermindert auf jeden Teil der Flüssigkeit und die Wände des Behälters übertragen wird. Die Flüssigkeit überträgt diesen immensen Druck gleichmäßig auf jede Oberfläche der flexiblen Form und komprimiert das Pulver im Inneren gleichmäßig aus allen Richtungen.

Das Ergebnis: Der "Grünling"

Dieser allseitige Druck zwingt die Pulverpartikel in engen mechanischen Kontakt, erhöht die Materialdichte erheblich und bildet ein festes Objekt. Dieses resultierende Teil wird als Grünling bezeichnet. Es besitzt ausreichende Festigkeit, um gehandhabt zu werden, befindet sich aber noch in einem fragilen Zustand und erfordert einen nachfolgenden thermischen Prozess, wie das Sintern, um die Partikel zu verschmelzen und seine endgültigen mechanischen Eigenschaften zu erreichen.

Verständnis der Kompromisse und Einschränkungen

Kein Herstellungsverfahren ist ohne Kompromisse. Die Kenntnis der Einschränkungen des kalten CIP ist entscheidend für eine fundierte Entscheidung.

Geringere Maßgenauigkeit

Da die Verdichtung auf einer flexiblen Form beruht, sind die Endabmessungen des Grünlings weniger präzise als die mit starren Stahlwerkzeugen beim uniaxialen Pressen erzielten. Für Bauteile, die enge Toleranzen erfordern, ist oft eine Nachbearbeitung erforderlich.

Durchsatz und Zykluszeit

Der Prozess des Beladens der Form, des Versiegelns des Behälters, des Druckbeaufschlagens, des Entlüftens und des Entladens ist naturgemäß manueller und zeitaufwändiger als automatisierte Pressverfahren. Dies macht das kalte CIP weniger geeignet für die sehr hohe Volumenproduktion einfacher Teile.

Die Anforderung des "grünen" Zustands

Es ist wichtig zu bedenken, dass das kalte CIP ein Zwischenprodukt erzeugt. Der Grünling besitzt keine echten metallurgischen Bindungen. Die Notwendigkeit eines sekundären Sinter- oder Wärmebehandlungsschritts erhöht Zeit, Kosten und Komplexität des gesamten Fertigungsablaufs.

Ausrüstungs- und Materialbeschränkungen

Die Größe einer Komponente wird letztendlich durch die Kapazität des Druckbehälters begrenzt. Darüber hinaus ist der Prozess am effektivsten bei Pulvern, die eine gute Fließfähigkeit und Verdichtungseigenschaften aufweisen.

Wann man sich für kaltes isostatisches Pressen entscheiden sollte

Die Entscheidung, ob kaltes CIP die richtige Wahl ist, hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Dichte, Form und Volumen ab.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Dichte und Leistung liegt: Kalt-CIP ist eine ausgezeichnete Wahl für die Herstellung von Komponenten, bei denen konsistente Materialeigenschaften entscheidend sind, wie z. B. in Hochleistungskeramiken, feuerfesten Düsen oder medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt: Die flexible Form ermöglicht Geometrien, die mit der traditionellen Gesenkverdichtung schwierig oder unmöglich sind, was sie ideal für Teile wie Rohre, komplexe Vorformlinge oder Komponenten mit Hinterschneidungen macht.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion liegt: Sie sollten wahrscheinlich andere Methoden wie die Gesenkverdichtung in Betracht ziehen, da die längeren Zykluszeiten des CIP es für einfache, massenproduzierte Teile weniger kosteneffektiv machen können.

Indem Sie seine einzigartige Fähigkeit verstehen, hochgleichmäßige Grünlinge zu erzeugen, können Sie das kalte CIP nutzen, um überlegene Komponenten herzustellen, die andere Methoden einfach nicht erreichen können.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozess | Verdichtet Pulver unter Verwendung von Hochdruckflüssigkeit in einer flexiblen Form. |

| Hauptvorteil | Gleichmäßige Dichte und minimale innere Spannung durch allseitigen Druck. |

| Ideal für | Komplexe Formen (Rohre, Vorformlinge) und Anwendungen, die konsistente Materialeigenschaften erfordern. |

| Einschränkung | Geringere Maßgenauigkeit und längere Zykluszeiten im Vergleich zum Gesenkpressen. |

Müssen Sie komplexe, hochdichte Komponenten mit gleichmäßigen Eigenschaften herstellen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung, einschließlich Lösungen für die Pulververarbeitung wie das kalte isostatische Pressen. Unsere Expertise kann Ihnen helfen, überlegene Materialleistung für Ihre anspruchsvollsten Anwendungen in Keramik, Metallen und Verbundwerkstoffen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborausrüstung und Verbrauchsmaterialien Ihre F&E- und Produktionsprozesse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Welche Vorteile bietet eine Kaltisostatische Presse (CIP) für Festkörperbatterien? Überlegene Dichte & Gleichmäßigkeit

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP)? Hohe Dichte in Keramikpellets erzielen

- Wie trägt eine Kalt-Isostatische Presse (CIP) zur Herstellung von HE-O-MIEC und LLZTO bei? Leitfaden zur Expertenverdichtung

- Wie verbessert ein Kaltisostatisches Pressen die Gleichmäßigkeit der Mikrohärte? Erzielung von Konsistenz bei TiC10/Cu-Al2O3-Verbundwerkstoffen

- Welche Vorteile bietet CIP-Ausrüstung für W-TiC-Verbundwerkstoffe? Erzielung hochdichter, fehlerfreier Materialien