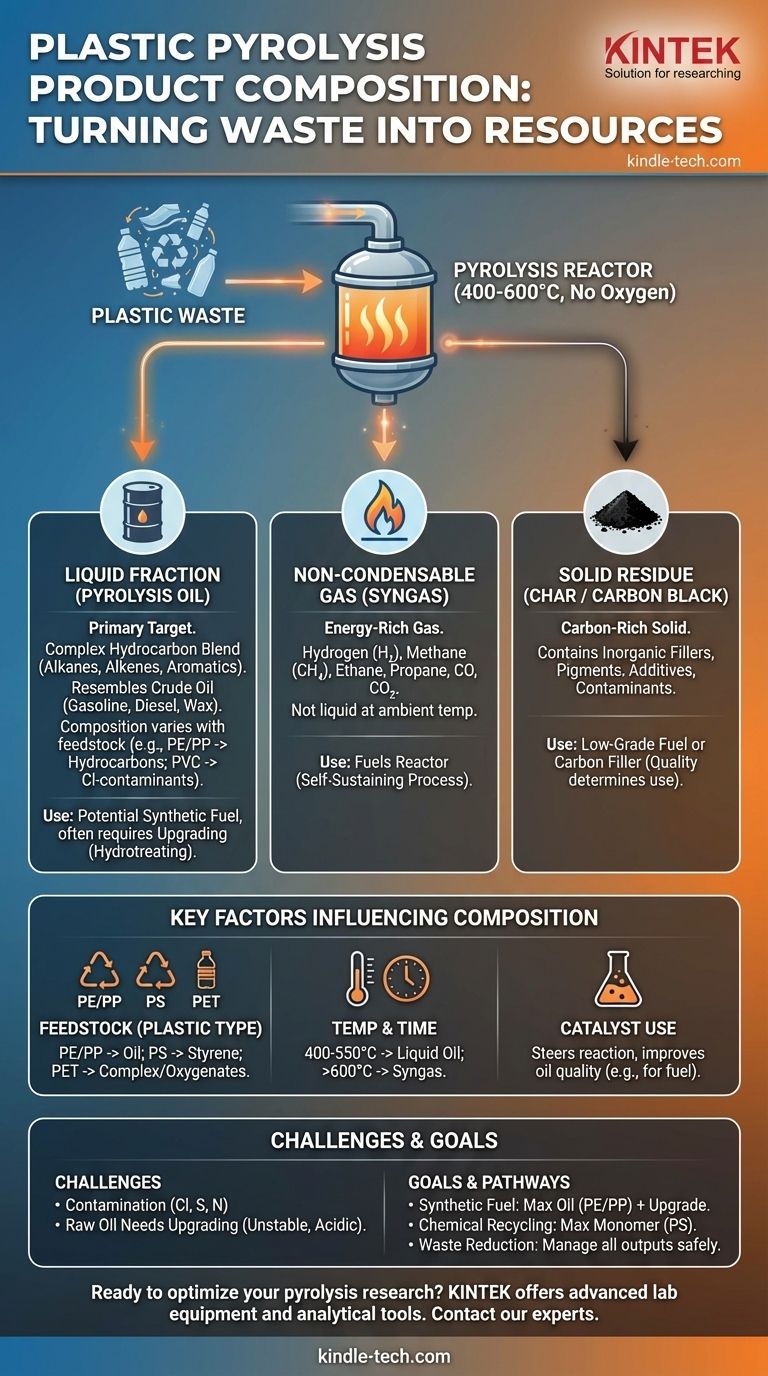

Kurz gesagt, die Kunststoffpyrolyse zerlegt Altkunststoffe in drei primäre Produkte: eine flüssige Kohlenwasserstoffmischung namens Pyrolyseöl, eine Mischung aus nicht kondensierbaren Gasen (Synthesegas) und einen festen Rückstand (Koks). Die genaue Zusammensetzung dieser Produkte ist nicht festgelegt; sie variiert erheblich je nach der Art des verarbeiteten Kunststoffs und den spezifischen Bedingungen der Pyrolyse-Reaktion.

Die zentrale Herausforderung – und Chance – der Kunststoffpyrolyse besteht darin, dass sie kein einzelnes, sauberes Produkt erzeugt. Stattdessen entsteht ein komplexer, variabler Strom aus flüssigen, gasförmigen und festen Materialien, die sorgfältiges Management und oft eine weitere Verarbeitung erfordern, um wertvoll zu werden.

Die drei Kernprodukte der Kunststoffpyrolyse

Pyrolyse ist die thermische Zersetzung unter Ausschluss von Sauerstoff. Bei Kunststoffen zerlegt sie lange Polymerketten in kleinere, nützlichere Moleküle. Diese Moleküle trennen sich in flüssige, gasförmige und feste Fraktionen.

Pyrolyseöl (Die flüssige Fraktion)

Diese Flüssigkeit ist das primäre Ziel der meisten Pyrolyseoperationen und wird oft als eine Art synthetisches Rohöl betrachtet.

Ihre Zusammensetzung ist eine komplexe Mischung aus Kohlenwasserstoffmolekülen. Im Gegensatz zur beschriebenen Biomasse-Pyrolyseöl, das einen hohen Sauerstoffgehalt (bis zu 40 %) aufweist, besteht Öl aus gängigen Kunststoffen wie Polyethylen (PE) und Polypropylen (PP) hauptsächlich aus Kohlenwasserstoffen mit sehr wenig Sauerstoff.

Die Flüssigkeit enthält ein breites Spektrum organischer Verbindungen, von leichteren Molekülen im Benzinbereich bis hin zu schwereren Diesel- und Wachsfraktionen. Das Vorhandensein spezifischer Kunststoffe wie PET kann sauerstoffhaltige Verbindungen einführen, während PVC Chlor einführen kann, was das Öl ohne weitere Behandlung korrosiv und umweltschädlich macht.

Nicht kondensierbares Gas (Synthesegas)

Dies ist der Teil des Outputs, der beim Abkühlen nach dem Verlassen des Reaktors nicht flüssig wird.

Dieses Gas ist energiereich und enthält typischerweise Wasserstoff, Methan, Ethan, Propan und Butan. Es enthält auch Kohlenmonoxid (CO) und Kohlendioxid (CO2).

In den meisten kommerziellen Anlagen wird dieses Synthesegas aufgefangen und als Brennstoff zum Heizen des Pyrolyse-Reaktors verwendet, wodurch der Prozess energieeffizienter und selbstversorgender wird.

Fester Rückstand (Koks oder Industrieruß)

Nachdem die flüchtigen Komponenten ausgetrieben wurden, bleibt ein fester, kohlenstoffreicher Material zurück.

Dieser Rückstand ist hauptsächlich Kohlenstoff, aber er ist nicht rein. Er dient als Senke für anorganische Materialien, die im ursprünglichen Kunststoffabfall vorhanden sind, wie Füllstoffe, Pigmente, Additive (wie Glasfasern) und andere Verunreinigungen.

Die Qualität und Reinheit des Kokses bestimmen seine Verwendung. Minderwertiger Koks kann als minderwertiger Festbrennstoff verwendet werden, während hochreiner Industrieruß potenziell als Füllstoff für Gummi oder Asphalt verkauft werden kann.

Schlüsselfaktoren, die die Produktzusammensetzung beeinflussen

Man kann den Output nicht verstehen, ohne die Inputs und den Prozess zu verstehen. Die Produktmischung ist nicht statisch; sie ist ein direktes Ergebnis wichtiger Betriebsgrößen.

Die Art des Kunststoff-Ausgangsmaterials

Dies ist der wichtigste Faktor. Verschiedene Polymere zerfallen in unterschiedliche Produkte.

- Polyolefine (PE, PP): Produzieren ein paraffin- und olefinreiches Öl, das Rohöl ähnelt, mit einer Mischung aus Benzin-, Diesel- und Wachsfraktionen.

- Polystyrol (PS): Zerfällt hauptsächlich in Styrolmonomer, was es zu einem idealen Kandidaten für echtes chemisches Recycling zurück zu neuem Polystyrol macht.

- PET (Polyethylenterephthalat): Ergibt einen komplexeren Output, einschließlich sauerstoffhaltiger Verbindungen und fester Terephthalsäure, was seine Verwendung als Brennstoff erschwert.

Pyrolysetemperatur und Reaktionszeit

Die Bedingungen im Reaktor bestimmen, was produziert wird.

- Niedrigere Temperaturen (ca. 400-550°C): Dieser Bereich maximiert typischerweise die Ausbeute an flüssigem Pyrolyseöl.

- Höhere Temperaturen (>600°C): Höhere Hitze und längere Reaktionszeiten neigen dazu, die Moleküle weiter zu "cracken", was die Produktion von nicht kondensierbarem Gas gegenüber flüssigem Öl begünstigt.

Die Rolle von Katalysatoren

Die Einführung eines Katalysators in den Prozess kann die chemischen Reaktionen zu einem spezifischeren und wertvolleren Output lenken.

Katalysatoren können die Qualität des Pyrolyseöls verbessern, indem sie den Bereich der produzierten Kohlenwasserstoffmoleküle eingrenzen, oft wertvolle Aromaten im Benzinbereich bevorzugen. Dies kann einen höherwertigen Drop-in-Brennstoff erzeugen, erhöht jedoch die Komplexität und die Kosten des Betriebs.

Verständnis der Kompromisse und Herausforderungen

Objektivität erfordert die Anerkennung, dass Pyrolyseprodukte keine perfekte Lösung sind. Sie bringen erhebliche Herausforderungen mit sich, die bewältigt werden müssen.

Verunreinigungen sind unvermeidlich

Sofern das Kunststoff-Ausgangsmaterial nicht perfekt sauber und sortiert ist, landen Verunreinigungen in den Produkten.

Chlor aus PVC ist ein großes Problem, da es Salzsäure bildet, die stark korrosiv ist und entfernt werden muss. Schwefel und Stickstoff aus bestimmten Kunststoffen können ebenfalls im Öl landen und erfordern eine Hydrobehandlung ähnlich der konventionellen Rohölraffination.

Rohes Pyrolyseöl erfordert eine Veredelung

Das flüssige Rohprodukt ist selten ein "Drop-in"-Ersatz für konventionelle Kraftstoffe oder chemische Ausgangsstoffe.

Es ist oft instabil, sauer und enthält eine Mischung unerwünschter Verbindungen. Um in Raffinerien oder als fertiger Brennstoff verwendet zu werden, erfordert es fast immer einen sekundären Veredelungsprozess, wie z.B. die Hydrobehandlung, um Verunreinigungen zu entfernen und instabile olefinische Verbindungen zu sättigen.

Die richtige Wahl für Ihr Ziel treffen

Die "beste" Produktzusammensetzung hängt vollständig von Ihrem Ziel ab. Pyrolyse ist ein Werkzeug, und ihr Output muss einem spezifischen Endzweck entsprechen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von synthetischem Kraftstoff liegt: Maximieren Sie die Ausbeute an flüssigem Öl aus Polyolefin-Ausgangsstoffen (PE, PP) und planen Sie die notwendigen Kapital- und Betriebskosten einer Ölveredelungsanlage ein.

- Wenn Ihr Hauptaugenmerk auf dem zirkulären chemischen Recycling liegt: Verwenden Sie ein sauberes, sortenreines Ausgangsmaterial wie Polystyrol, um die Rückgewinnung von wertvollem Styrolmonomer für die Produktion neuer Kunststoffe zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Erkennen Sie, dass alle drei Produkte (Öl, Gas, Koks) einen definierten und umweltverträglichen Entsorgungs- oder Verwertungsweg haben müssen.

Letztendlich hängt die Nutzung des Potenzials der Kunststoffpyrolyse von einem klaren Verständnis der komplexen und variablen Natur ihrer Produkte ab.

Zusammenfassungstabelle:

| Produkt | Primäre Zusammensetzung | Wichtige Merkmale |

|---|---|---|

| Pyrolyseöl | Kohlenwasserstoffe (Alkane, Alkene, Aromaten) | Viskose Flüssigkeit, ähnelt Rohöl; Qualität hängt vom Ausgangsmaterial ab. |

| Nicht kondensierbare Gase (Synthesegas) | Wasserstoff (H₂), Methan (CH₄), Ethan, Propan, CO, CO₂ | Wird zur Beheizung des Pyrolyse-Reaktors für Energieeffizienz verwendet. |

| Fester Rückstand (Koks) | Kohlenstoff, anorganische Additive, Verunreinigungen | Qualität variiert; kann als Brennstoff oder Füllstoff verwendet werden, wenn rein genug. |

| Wichtige Einflussfaktoren | Auswirkungen auf die Zusammensetzung | |

| Ausgangsmaterial (Kunststoffart) | Polyolefine (PE, PP) ergeben Öl; Polystyrol ergibt Styrol; PET ergibt Sauerstoffverbindungen. | |

| Temperatur & Zeit | Niedrigere Temperaturen (400-550°C) begünstigen Öl; höhere Temperaturen (>600°C) begünstigen Gas. | |

| Verwendung von Katalysatoren | Kann den Kohlenwasserstoffbereich eingrenzen und die Ölqualität für Brennstoffanwendungen verbessern. |

Bereit, Kunststoffabfälle in wertvolle Ressourcen zu verwandeln? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für die Pyrolyseforschung und Prozessentwicklung. Ob Sie Ausgangsmaterialien analysieren, Reaktionsbedingungen optimieren oder Pyrolyseöl-, Gas- und Koks-Produkte charakterisieren, unsere Präzisionsöfen, Reaktoren und Analysewerkzeuge bieten die Zuverlässigkeit und Kontrolle, die Sie benötigen. Lassen Sie uns Ihnen helfen, Ihre Recycling- und Energierückgewinnungsziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte