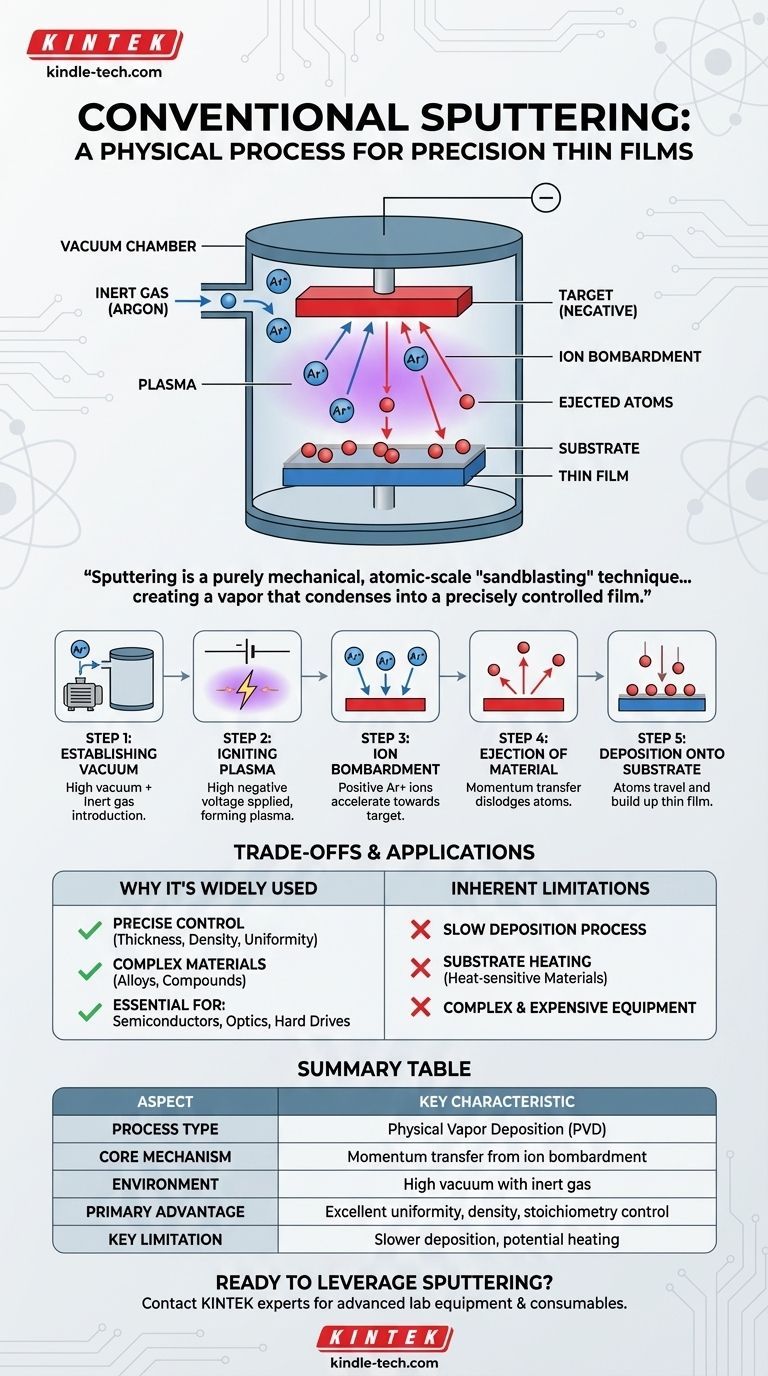

Im Kern ist das konventionelle Sputtern ein physikalischer Prozess, bei dem energiereiche Ionen verwendet werden, um Atome aus einem Quellmaterial, dem sogenannten Target, herauszuschlagen, die sich dann auf einem Substrat abscheiden, um einen hochuniformen Dünnfilm zu bilden. Dieser gesamte Prozess findet in einer Vakuumkammer statt, die mit einem Inertgas, typischerweise Argon, gefüllt ist, um die Reinheit und Kontrolle der resultierenden Beschichtung zu gewährleisten.

Sputtern ist weder eine chemische Reaktion noch ein Schmelzprozess. Es handelt sich um eine rein mechanische „Sandstrahltechnik“ auf atomarer Ebene, bei der ein angeregtes Plasma den Impuls liefert, Material vom Target zu lösen, wodurch ein Dampf entsteht, der zu einem präzise kontrollierten Film kondensiert.

Die Mechanik des Sputterprozesses

Sputtern ist eine Art der physikalischen Gasphasenabscheidung (PVD), die auf einer Abfolge kontrollierter physikalischer Ereignisse beruht. Das Verständnis jedes Schrittes ist der Schlüssel zur Wertschätzung seiner Präzision.

Schritt 1: Aufbau der Vakuumumgebung

Der gesamte Prozess beginnt damit, dass das Target-Material und das Substrat in eine versiegelte Kammer gebracht werden. Diese Kammer wird auf ein Hochvakuum evakuiert, um Luft und andere Verunreinigungen zu entfernen, die den Prozess stören oder sich im Film festsetzen könnten.

Sobald ein Vakuum erreicht ist, wird eine kleine, kontrollierte Menge eines Inertgases, meist Argon, eingeleitet.

Schritt 2: Zündung des Plasmas

Auf das Target-Material wird eine hohe negative Spannung angelegt. Dieses starke elektrische Feld regt das inerte Argon-Gas an und entreißt den Argon-Atomen Elektronen.

Dadurch entsteht ein selbsterhaltendes Plasma, ein leuchtender Materiezustand, der aus positiv geladenen Argon-Ionen (Ar+) und freien Elektronen besteht.

Schritt 3: Ionenbeschuss

Die positiv geladenen Argon-Ionen werden nun durch das elektrische Feld kraftvoll in Richtung des negativ geladenen Targets beschleunigt.

Sie kollidieren mit erheblicher kinetischer Energie auf die Oberfläche des Targets.

Schritt 4: Ausstoß des Target-Materials

Dieser energiereiche Aufprall ist ein Impulsübertragungsereignis. Die Wucht der Kollision reicht aus, um Atome von der Oberfläche des Targets physisch herauszuschlagen oder zu „sputtern“.

Diese ausgestoßenen Partikel sind typischerweise neutrale Atome, keine Ionen. Sie bewegen sich geradlinig vom Target weg.

Schritt 5: Abscheidung auf dem Substrat

Die gesputterten Atome durchqueren die Vakuumkammer und treffen auf das Substrat, das strategisch platziert ist, um sie abzufangen.

Beim Auftreffen auf das Substrat kondensieren diese Atome und bauen sich allmählich Schicht für Schicht auf, um einen dünnen, dichten und hochuniformen Film zu bilden.

Verständnis der Kompromisse und Anwendungen

Wie jeder technische Prozess hat auch das Sputtern deutliche Vorteile und Einschränkungen, die es für bestimmte Anwendungen geeignet machen.

Warum Sputtern weit verbreitet ist

Die Hauptstärke des Sputterns liegt in seiner Kontrolle und Vielseitigkeit. Es ermöglicht eine präzise Steuerung der Schichtdicke, Dichte und Uniformität.

Da es Material physisch überträgt, eignet es sich hervorragend zur Abscheidung komplexer Materialien wie Legierungen oder Verbindungen, wobei deren ursprüngliche chemische Zusammensetzung erhalten bleibt. Dies macht es unerlässlich bei der Herstellung von Halbleitern, optischen Beschichtungen, Festplatten und anderen Hochleistungskomponenten der Elektronik.

Inhärente Einschränkungen der konventionellen Methode

Das konventionelle Sputtern kann im Vergleich zu anderen Methoden wie der thermischen Verdampfung ein relativ langsamer Abscheidungsprozess sein.

Der Prozess erzeugt außerdem erhebliche Wärme am Target, die auf das Substrat abstrahlen und es erwärmen kann. Dies kann ein erheblicher Nachteil sein, wenn wärmeempfindliche Materialien wie Kunststoffe beschichtet werden. Darüber hinaus sind die erforderlichen Hochvakuumanlagen komplex und teuer.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für oder gegen das Sputtern hängt vollständig von den geforderten Eigenschaften der Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Filmschichtdichte liegt: Sputtern ist oft überlegen, da die hochenergetische Abscheidung dichte, gut haftende Filme mit weniger Verunreinigungen ergibt als viele andere Methoden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Legierungen oder Verbindungen liegt: Sputtern ist hervorragend geeignet, da es im Allgemeinen die Stöchiometrie (das elementare Verhältnis) des Target-Materials im Endfilm beibehält.

- Wenn Ihr Hauptaugenmerk auf der schnellen Beschichtung großer Flächen mit einfachen Metallen liegt: Möglicherweise stellen Sie fest, dass andere PVD-Methoden, wie die thermische Verdampfung, eine kostengünstigere und schnellere Lösung bieten.

Letztendlich ermöglicht Ihnen das Verständnis des Sputterns als kontrollierter Impulsübertragungsprozess, dessen Präzision für die Herstellung von Hochleistungsdünnschichten zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselmerkmal |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Umgebung | Hochvakuum mit Inertgas (z. B. Argon) |

| Hauptvorteil | Ausgezeichnete Kontrolle über Schichtuniformität, Dichte und Stöchiometrie |

| Wichtigste Einschränkung | Langsamere Abscheiderate und potenzielle Substraterwärmung |

Sind Sie bereit, Sputtern für Ihre Hochleistungsdünnschichten einzusetzen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Materialabscheidung. Ob Sie Halbleiter, optische Beschichtungen oder andere elektronische Komponenten entwickeln, unsere Lösungen gewährleisten die von Ihnen benötigte Materialreinheit und Schichtdichte.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschungs- und Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Wofür kann die physikalische Gasphasenabscheidung (PVD) eingesetzt werden? Steigern Sie Haltbarkeit und Leistung mit PVD-Beschichtungen

- Kann Pyrolyse Strom erzeugen? Das Potenzial von Abfall-zu-Energie-Systemen erschließen

- Wie beeinflussen Laborschüttler oder Rührer die Effizienz der Wasserstoffproduktion bei der Dunkelfermentation?

- Ist die Pyrolyse von Kunststoff umweltfreundlich? Eine eingehende Betrachtung des grünen Potenzials und der Risiken

- Gibt es Qualitätsunterschiede bei im Labor gezüchteten Diamanten? Ja, und so erkennen Sie die besten

- Ist Biomasse erneuerbar oder erneuerbar? Ein tiefer Einblick in den Kohlenstoffkreislauf nachhaltiger Energie

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen

- Was sind die Vor- und Nachteile des SLS-Verfahrens? Komplexe, funktionale Teile freischalten