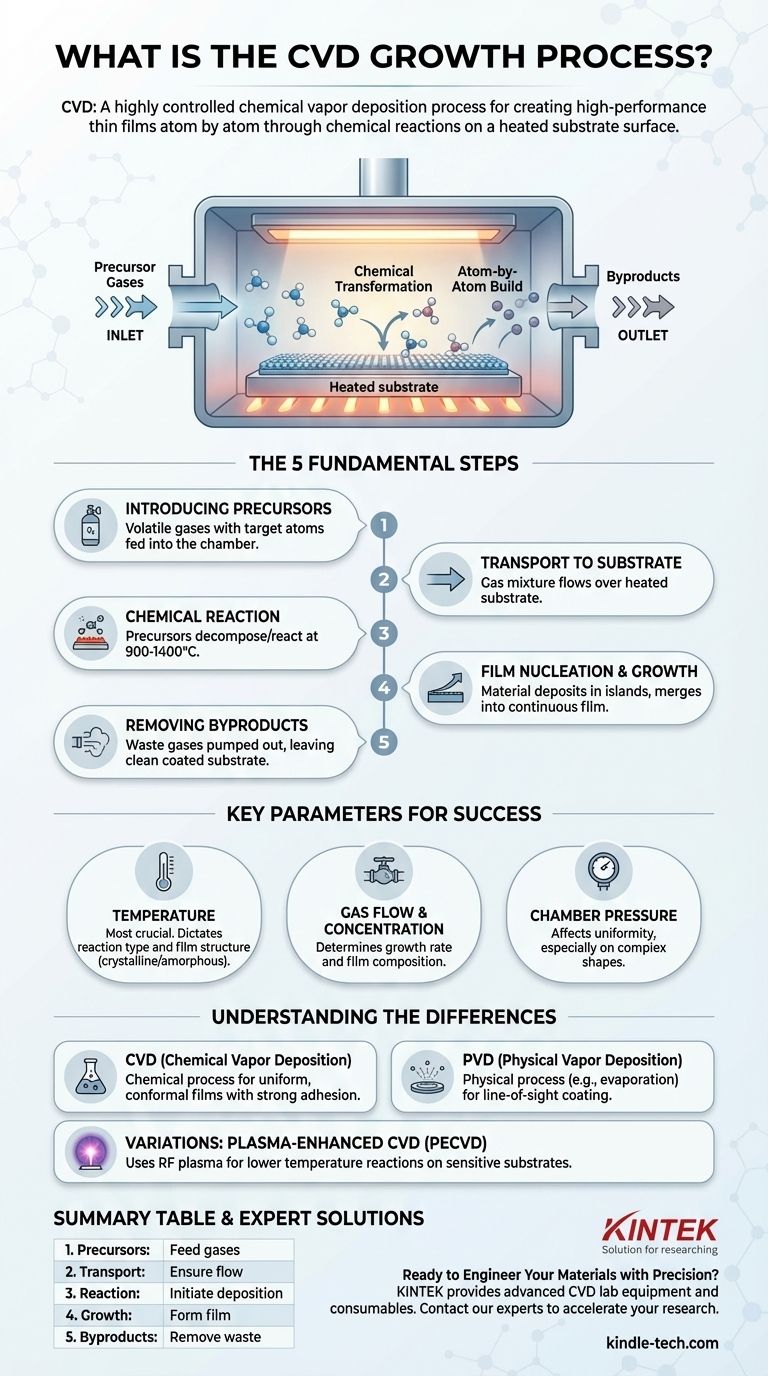

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Prozess, der verwendet wird, um eine feste, hochleistungsfähige Dünnschicht auf einer Oberfläche, bekannt als Substrat, zu erzeugen. Dies wird erreicht, indem spezifische Gase, sogenannte Prekursoren, in eine Reaktionskammer eingeführt werden, wo sie auf der Oberfläche des erhitzten Substrats chemisch reagieren. Diese Reaktionen "bauen" die neue Materialschicht effektiv Atom für Atom auf, was zu einer dünnen, gleichmäßigen Beschichtung führt.

Das zentrale Prinzip der CVD ist nicht die physikalische Platzierung, sondern eine chemische Transformation. Prekursor-Gase werden bewusst so gewählt, dass sie sich bei einer bestimmten Temperatur zersetzen und reagieren, wobei die Substratoberfläche als Grundlage dient, um eine neue, feste Materialschicht mit präzisen Eigenschaften aufzubauen.

Die grundlegenden Schritte des CVD-Wachstums

Der CVD-Prozess kann als eine Abfolge sorgfältig kontrollierter Ereignisse verstanden werden, von denen jedes eine entscheidende Rolle für die endgültige Qualität des abgeschiedenen Films spielt.

Schritt 1: Einführung der Prekursoren

Der Prozess beginnt mit der Zufuhr eines oder mehrerer flüchtiger Prekursor-Gase in eine Reaktionskammer. Diese Gase enthalten die spezifischen Atome, die für den endgültigen Film benötigt werden (z.B. kohlenstoffhaltige Gase zur Erzeugung von Graphen).

Oft wird ein inertes Trägergas verwendet, um die Reaktanten zu verdünnen und ihren Transport zum Substrat zu steuern.

Schritt 2: Transport zum Substrat

Innerhalb der Kammer strömt das Gasgemisch über ein oder mehrere Substrate, die so angeordnet sind, dass eine gleichmäßige Exposition gewährleistet ist. Die Gasmoleküle diffundieren über eine Grenzschicht, um die Substratoberfläche zu erreichen.

Schritt 3: Die chemische Reaktion

Die Substrate werden auf eine präzise Temperatur erhitzt, typischerweise zwischen 900-1400 °C, obwohl einige Varianten bei niedrigeren Temperaturen arbeiten. Diese Wärme liefert die notwendige Energie, um eine chemische Reaktion auf der Oberfläche auszulösen.

Die Prekursor-Gase zersetzen sich, reagieren miteinander oder reagieren mit dem Substrat selbst. In einigen Fällen fungiert das Substrat (wie eine Kupferfolie für das Graphenwachstum) auch als Katalysator und erleichtert die Reaktion.

Schritt 4: Filmnukleation und -wachstum

Die chemische Reaktion lagert festes Material auf dem Substrat ab. Diese Abscheidung geschieht nicht auf einmal; sie beginnt an mehreren Punkten und bildet winzige "Inseln" aus Material.

Diese Inseln wachsen dann und verschmelzen, wodurch schließlich ein kontinuierlicher, fester Film über die gesamte Oberfläche entsteht.

Schritt 5: Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Abgase werden von der Substratoberfläche abgeführt und aus der Reaktionskammer gepumpt.

Dieser letzte Schritt hinterlässt nur das Substrat, das mit dem neu gebildeten, hochhaftenden Dünnfilm beschichtet ist.

Schlüsselparameter, die das Ergebnis definieren

Der Erfolg der CVD hängt von der präzisen Kontrolle mehrerer Schlüsselvariablen ab. Diese Parameter beeinflussen direkt die Eigenschaften des endgültigen Films, wie seine Dicke, Zusammensetzung und Kristallstruktur.

Die entscheidende Rolle der Temperatur

Die Substrattemperatur ist der wichtigste Parameter. Sie bestimmt, welche chemischen Reaktionen ablaufen können und wie schnell sie stattfinden, wodurch die Struktur (z.B. kristallin oder amorph) und Qualität des abgeschiedenen Films direkt definiert werden.

Gasfluss und Konzentration

Die Flussrate und Konzentration der Prekursor-Gase bestimmen die Wachstumsrate des Films. Die Anpassung des Gasgemisches ermöglicht die Erzeugung von Filmen mit spezifischen chemischen Zusammensetzungen oder Schichtstrukturen.

Druck innerhalb der Kammer

Der Druck innerhalb der Reaktionskammer beeinflusst, wie sich die Gasmoleküle bewegen und verteilen. Die Kontrolle des Drucks ist entscheidend, um eine gleichmäßige Filmdicke zu erzielen, insbesondere auf komplexen, dreidimensionalen Oberflächen.

Verständnis der Kompromisse und Variationen

Wie jeder fortschrittliche technische Prozess ist CVD keine Einheitslösung. Das Verständnis ihres Kontextes und ihrer Variationen ist der Schlüssel zu ihrer effektiven Anwendung.

CVD vs. PVD (Physikalische Gasphasenabscheidung)

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen CVD und PVD. PVD ist ein physikalischer Prozess, wie Verdampfung oder Sputtern, der ein festes Material ohne chemische Veränderung auf das Substrat transportiert.

CVD ist ein chemischer Prozess. Dieser grundlegende Unterschied ermöglicht es CVD oft, Filme zu erzeugen, die konformer sind (komplexe Formen gleichmäßig beschichten können) und eine stärkere Haftung aufweisen, da der Film chemisch an das Substrat gebunden ist.

Prozessvariationen (z.B. Plasma-Enhanced CVD)

Standard-CVD erfordert sehr hohe Temperaturen, die empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen können.

Um dies zu überwinden, werden Varianten wie die Plasma-Enhanced CVD (PECVD) verwendet. Bei der PECVD wird ein HF-Plasmafeld verwendet, um die Prekursor-Gase zu energetisieren, wodurch die chemischen Reaktionen bei viel niedrigeren Temperaturen ablaufen können.

Substrat- und Katalysatorspezifität

Die Wahl des Substrats ist sehr bewusst. Es kann eine inerte Grundlage oder ein aktiver Teilnehmer sein. Zum Beispiel erfordert das Wachstum von Graphen mittels CVD eine Metallkatalysatoroberfläche (wie Kupfer oder Platin), um die Zersetzung von Kohlenstoffgasen und die Bildung des Graphengitters zu ermöglichen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische CVD-Technik, die Sie anwenden, sollte durch das Material, das Sie abscheiden, und die Beschaffenheit Ihres Substrats bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Filmen (z.B. für Halbleiter) liegt: Die traditionelle, Hochtemperatur-CVD ist der Goldstandard für ihre präzise chemische Kontrolle und die Fähigkeit, hochgeordnete Strukturen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien (z.B. Polymere) liegt: Eine Niedertemperaturvariante wie die Plasma-Enhanced CVD (PECVD) ist die richtige Wahl, um Substratschäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Beschichtung komplexer Formen liegt: Die gasphasige Natur der CVD macht sie den direkten physikalischen Methoden überlegen und gewährleistet einen hochkonformen Film.

Letztendlich ist CVD eine leistungsstarke und vielseitige Plattform für die Materialentwicklung vom Atom aufwärts.

Zusammenfassungstabelle:

| CVD-Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Einführung der Prekursoren | Zufuhr flüchtiger Gase in die Kammer | Bereitstellung von Atomen für den endgültigen Film |

| 2. Transport zum Substrat | Gas strömt über erhitztes Substrat | Sicherstellung gleichmäßiger Exposition und Diffusion |

| 3. Chemische Reaktion | Prekursoren zersetzen sich/reagieren auf der Oberfläche | Einleitung der Abscheidung von festem Material |

| 4. Filmnukleation/-wachstum | Materialinseln bilden sich und verschmelzen | Erzeugung eines kontinuierlichen, gleichmäßigen Dünnfilms |

| 5. Entfernung von Nebenprodukten | Abgase werden abgepumpt | Hinterlässt eine reine, haftende Beschichtung |

Bereit, Ihre Materialien präzise zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die chemische Gasphasenabscheidung und andere anspruchsvolle Prozesse. Ob Sie Halbleiter, Beschichtungen oder neuartige Materialien entwickeln, unsere Lösungen sind darauf ausgelegt, die präzise Kontrolle und Zuverlässigkeit zu liefern, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Systeme und unser Support Ihre Innovation beschleunigen und Ihnen helfen können, überragende Dünnschichtergebnisse zu erzielen.

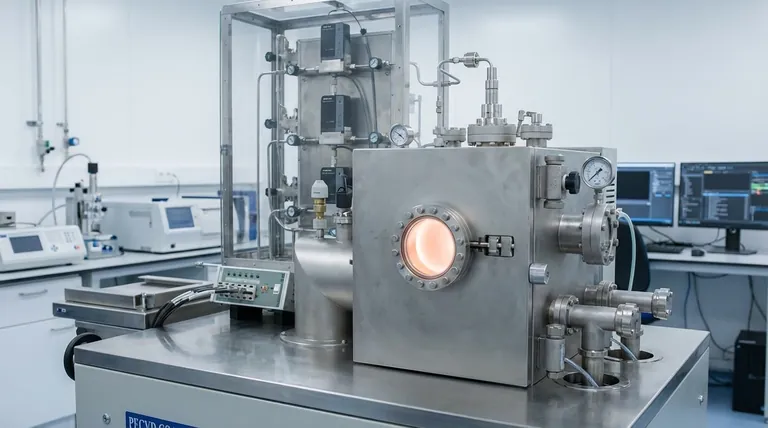

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie werden im Labor gezüchtete Diamanten durch CVD hergestellt? Entdecken Sie die Wissenschaft hinter synthetischen Edelsteinen

- Was ist der Unterschied zwischen physikalischer und chemischer Abscheidung? Wählen Sie die richtige Dünnschichttechnologie

- Was ist der Unterschied zwischen CVD und MOCVD? Präzision vs. Vielseitigkeit bei der Dünnschichtabscheidung

- Was ist der Prozess der chemischen Gasphasenabscheidung? Ein Leitfaden zur Herstellung hochwertiger Dünnschichtbeschichtungen

- Wie werden optische Beschichtungen hergestellt? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Wie beeinflusst die Temperatur die chemische Gasphasenabscheidung? Beherrschung der thermischen Kontrolle für überlegene Beschichtungen

- Wie wird die CVD-Beschichtung durchgeführt? Eine Schritt-für-Schritt-Anleitung für überlegene Oberflächentechnik

- Können Sie den Unterschied zwischen CVD- und Hpht-Diamanten erkennen? Ein Leitfaden zur Auswahl des richtigen im Labor gezüchteten Diamanten