Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) eine Methode, um aus einem Gas eine hochwertige feste Schicht auf einer Oberfläche aufzubauen. Sie funktioniert, indem spezifische Ausgangsgase (Präkursoren) in eine kontrollierte Kammer eingebracht werden, die ein Substrat enthält. Wenn diese Gase erhitzt werden, durchlaufen sie eine chemische Reaktion oder Zersetzung, wodurch sich ein fester Werkstoff direkt auf der Oberfläche des Substrats ablagert und bindet, wodurch eine dünne, gleichmäßige Schicht nach der anderen entsteht.

Bei der CVD geht es nicht nur darum, eine Oberfläche zu beschichten; es geht darum, durch kontrollierte chemische Reaktionen direkt ein neues Material darauf wachsen zu lassen. Die Stärke dieser Methode liegt in ihrer beispiellosen Präzision, die die Herstellung außergewöhnlich reiner und funktionaler Dünnschichten mit maßgeschneiderten Eigenschaften ermöglicht.

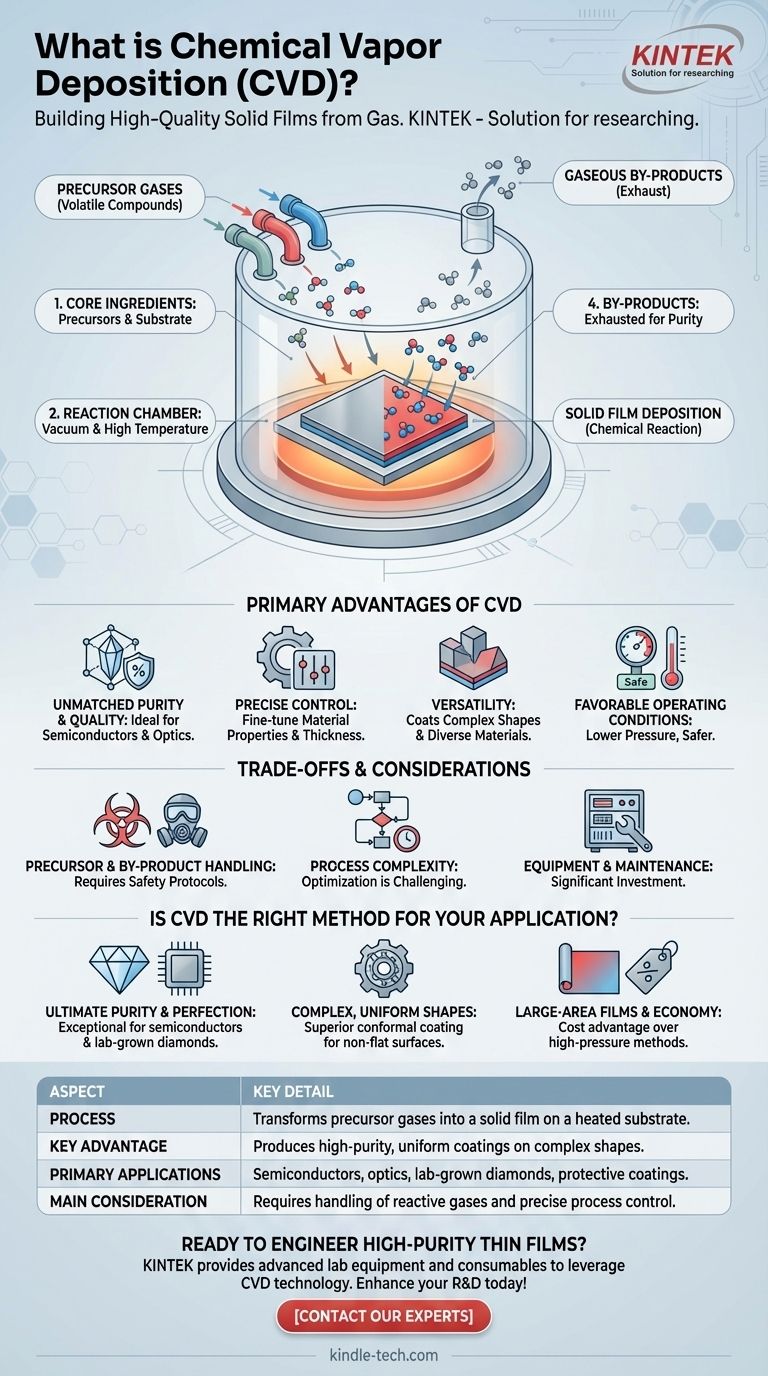

Wie CVD im Grunde funktioniert

Um den Wert der CVD zu verstehen, ist es entscheidend, ihre Kernmechanik zu visualisieren. Der Prozess lässt sich in einige grundlegende Stufen unterteilen, die Gas in einen Hochleistungswerkstoff umwandeln.

Die Kernbestandteile: Präkursoren und ein Substrat

Der Prozess beginnt mit einem oder mehreren flüchtigen Präkursor-Gasen, bei denen es sich um chemische Verbindungen handelt, die die abzuscheidenden Elemente enthalten. Diese Gase werden in eine Kammer eingeleitet, in der das Substrat – das zu beschichtende Material oder Bauteil – platziert ist.

Die Umgebung: Die Reaktionskammer

Der gesamte Prozess findet in einer Reaktionskammer statt, die typischerweise unter Vakuum oder kontrolliertem niedrigem Druck steht. Das Substrat wird auf eine spezifische Reaktionstemperatur erhitzt, was ein kritischer Parameter für den gesamten Prozess ist.

Die chemische Reaktion: Von Gas zu Feststoff

Die hohe Temperatur liefert die Energie, die erforderlich ist, um eine chemische Reaktion der Präkursor-Gase auf oder nahe der Oberfläche des Substrats auszulösen. Diese Reaktion zersetzt die Gase und setzt die gewünschten Elemente frei, die sich auf dem Substrat abscheiden.

Diese Abscheidung baut sich im Laufe der Zeit auf und bildet einen dichten und festen Film. Dieser Film kann amorph (ohne geordnete Struktur), polykristallin (aus vielen kleinen Kristallen bestehend) oder sogar ein perfekter Einkristall sein.

Die Nebenprodukte: Absaugen des Übriggebliebenen

Die chemische Reaktion erzeugt fast immer unerwünschte gasförmige Nebenprodukte. Diese werden durch einen kontinuierlichen Gasstrom aus der Kammer entfernt, wodurch sichergestellt wird, dass der abgeschiedene Film rein bleibt.

Die Hauptvorteile der Verwendung von CVD

Ingenieure und Wissenschaftler entscheiden sich für CVD, wenn die Qualität und die Eigenschaften der Endschicht von größter Bedeutung sind. Ihre Vorteile sind direkt mit der präzisen Kontrolle verbunden, die sie bietet.

Unübertroffene Reinheit und Qualität

Da der Prozess mit hochreinen Gasen in einer kontrollierten VakUum-Umgebung beginnt, kann CVD Filme mit extrem hoher Reinheit erzeugen. Dies ist entscheidend für Anwendungen wie Halbleiter und Hochleistungsoptik.

Präzise Kontrolle der Materialeigenschaften

Die endgültigen Eigenschaften der Schicht – wie Dicke, Kristallstruktur und chemische Eigenschaften – können fein abgestimmt werden. Durch die Anpassung von Parametern wie Temperatur, Druck und Gaskonzentration können Bediener genau das benötigte Material konstruieren.

Vielseitigkeit bei Materialien und Formen

CVD ist nicht auf eine einzige Materialart beschränkt. Es kann zur Abscheidung reiner Elemente, komplexer Legierungen und Verbindungen verwendet werden. Darüber hinaus können sich die Präkursoren, da sie Gase sind, auf große Flächen und komplexe, nicht ebene Oberflächen ausbreiten und diese gleichmäßig beschichten.

Günstige Betriebsbedingungen

Im Vergleich zu konkurrierenden Technologien wie der Hochdruck-/Hochtemperatur-Synthese (HPHT) für Diamanten arbeitet CVD oft bei viel niedrigeren Drücken (z. B. unter 27 kPa). Dies kann zu geringeren Kosten für die Ausrüstungseinrichtung und sichereren Betriebsbedingungen führen.

Überlegungen und Kompromisse verstehen

Kein Prozess ist für jede Anwendung perfekt. Um objektiv zu sein, ist es wichtig, die praktischen Herausforderungen im Zusammenhang mit CVD zu verstehen.

Umgang mit Präkursoren und Nebenprodukten

Die in der CVD verwendeten Präkursor-Gase können giftig, brennbar oder korrosiv sein. Dies erfordert robuste Sicherheitsprotokolle und Handhabungssysteme. Ebenso müssen die Abfallnebenprodukte ordnungsgemäß gehandhabt und behandelt werden.

Prozesskomplexität und Optimierung

Das Erreichen einer perfekten, fehlerfreien Schicht ist nicht trivial. Es erfordert eine sorgfältige Kontrolle aller Prozessvariablen. Die Optimierung eines neuen CVD-Prozesses für ein bestimmtes Material und Substrat kann eine zeitaufwändige und komplexe technische Herausforderung sein.

Ausrüstung und Wartung

Obwohl CVD-Anlagen manchmal kostengünstiger sind als Hochdruckalternativen, handelt es sich um hochentwickelte Geräte. Sie erfordern erhebliche Investitionen und laufende Wartung, um sicherzustellen, dass die Vakuumkammern, Gasversorgungssysteme und Heizelemente zuverlässig funktionieren.

Ist CVD die richtige Methode für Ihre Anwendung?

Ihre Wahl hängt vollständig von den Materialeigenschaften ab, die Sie erzielen müssen, und von den Einschränkungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und kristalliner Perfektion liegt: CVD ist eine ausgezeichnete Wahl, die eine Kontrolle über Verunreinigungen bietet, die bei Anwendungen wie der Halbleiterfertigung schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, dreidimensionaler Formen liegt: Die Gasphasennatur von CVD ermöglicht es, konforme Schichten auf nicht ebenen Oberflächen effektiver abzuscheiden als Methoden, die auf Sichtverbindung basieren.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Herstellung großflächiger Schichten oder im Labor gezüchteter Diamanten liegt: CVD bietet oft einen Kosten- und Skalierungsvorteil gegenüber Hochdruckmethoden wie HPHT für bestimmte hochwertige Materialien.

Letztendlich ermöglicht CVD Ingenieuren und Wissenschaftlern, Materialien von Grund auf neu aufzubauen, und bietet ein leistungsstarkes und präzises Werkzeug für die Entwicklung der Technologie der nächsten Generation.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Wandelt Präkursor-Gase in eine feste Schicht auf einem erhitzten Substrat um. |

| Hauptvorteil | Erzeugt hochreine, gleichmäßige Beschichtungen auf komplexen Formen. |

| Hauptanwendungen | Halbleiter, Optik, im Labor gezüchtete Diamanten, Schutzbeschichtungen. |

| Wichtigste Überlegung | Erfordert den Umgang mit reaktiven Gasen und präzise Prozesskontrolle. |

Sind Sie bereit, hochreine Dünnschichten für Ihr Labor zu entwickeln? Die präzise Kontrolle der chemischen Gasphasenabscheidung ist der Schlüssel zur Weiterentwicklung der Halbleiter-, Optik- und Materialforschung. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die erforderlich sind, um die CVD-Technologie effektiv zu nutzen. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge verfügen, um selbst auf den komplexesten Substraten gleichmäßige, qualitativ hochwertige Schichten abzuscheiden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre F&E- und Produktionskapazitäten verbessern können.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird