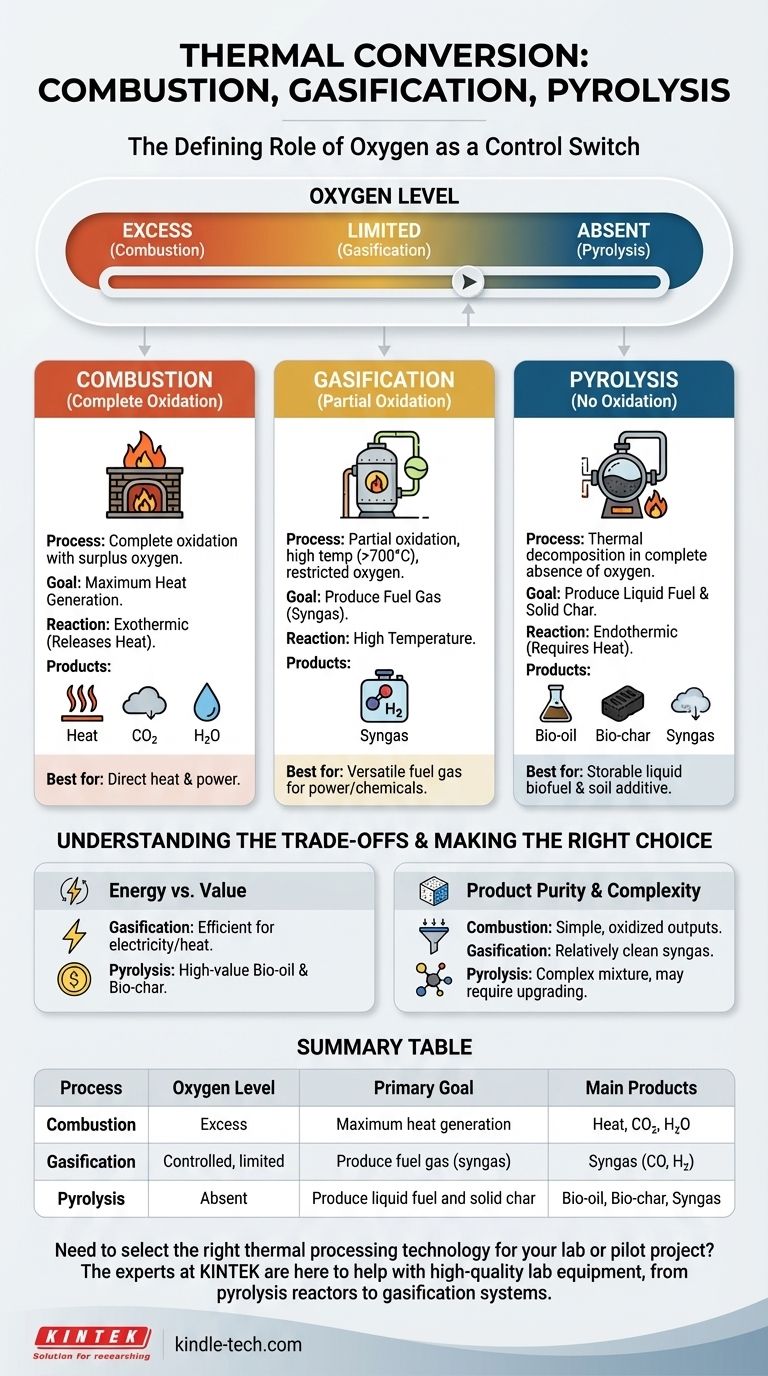

Im Kern liegt der grundlegende Unterschied zwischen Verbrennung, Pyrolyse und Vergasung in der Menge des während des Prozesses vorhandenen Sauerstoffs. Verbrennung beinhaltet die vollständige Oxidation eines Materials mit einem Überschuss an Sauerstoff, Pyrolyse ist die thermische Zersetzung von Material in vollständiger Abwesenheit von Sauerstoff, und Vergasung ist eine partielle Oxidation, die in einer kontrollierten, sauerstoffarmen Umgebung stattfindet.

Der Sauerstoffgehalt fungiert als Steuerschalter, der bestimmt, ob Sie ein Material vollständig zur Wärmeerzeugung verbrennen (Verbrennung), es teilweise in ein Brenngas zerlegen (Vergasung) oder es thermisch in flüssigen Brennstoff und festen Koks (Pyrolyse) zerlegen.

Der entscheidende Faktor: Die Rolle des Sauerstoffs

Das Vorhandensein und die Menge eines Oxidationsmittels, typischerweise Sauerstoff aus der Luft, bestimmt die chemischen Wege, die Endprodukte und die primäre Anwendung jeder thermischen Umwandlungstechnologie.

Verbrennung (vollständige Oxidation)

Verbrennung ist der bekannteste Prozess, allgemein als Brennen bekannt. Es ist eine exotherme Reaktion, die mit einem Sauerstoffüberschuss stattfindet.

Das Ziel der Verbrennung ist die vollständige Oxidation, wobei die maximale Menge der gespeicherten chemischen Energie eines Materials als Wärme freigesetzt wird.

Ihre Hauptprodukte sind Wärme, Kohlendioxid (CO2) und Wasser (H2O). Es ist die einfachste Methode zur direkten Wärme- und Stromerzeugung.

Vergasung (partielle Oxidation)

Die Vergasung findet bei hohen Temperaturen (typischerweise über 700 °C) mit einer begrenzten, unzureichenden Sauerstoffzufuhr statt. Es handelt sich nicht um eine vollständige Verbrennung.

Der Prozess ist darauf ausgelegt, organisches Material in ein brennbares Gasgemisch umzuwandeln, das als Synthesegas oder Syngas bekannt ist.

Dieses Synthesegas besteht hauptsächlich aus Kohlenmonoxid (CO) und Wasserstoff (H2), die zur Stromerzeugung verbrannt oder als Ausgangsmaterial für die Herstellung von flüssigen Brennstoffen und Chemikalien verwendet werden können.

Pyrolyse (keine Oxidation)

Pyrolyse ist ein thermischer Zersetzungsprozess, der in vollständiger Abwesenheit von Sauerstoff stattfindet. Das Material wird einfach erhitzt, wodurch seine komplexen Moleküle in kleinere zerfallen.

Da keine Oxidation stattfindet, ist die Pyrolyse hauptsächlich ein endothermer Prozess, was bedeutet, dass sie eine konstante externe Wärmequelle benötigt.

Dieser Prozess erzeugt einzigartig drei verschiedene Produkte: eine Flüssigkeit, bekannt als Bio-Öl (oder Pyrolyseöl), einen festen kohlenstoffreichen Rückstand, genannt Bio-Kohle, und eine kleinere Menge nicht kondensierbarer Gase.

Die Kompromisse verstehen

Die Wahl einer Technologie hängt vollständig vom gewünschten Endprodukt ab, da jeder Prozess unterschiedliche Vorteile und Komplexitäten mit sich bringt.

Energieeffizienz vs. Produktwert

Die Vergasung gilt im Allgemeinen als effizienter als die Pyrolyse für die direkte Erzeugung von Strom und Wärme aus dem resultierenden Synthesegas.

Die hochwertigen Produkte der Pyrolyse – Bio-Öl für Transportkraftstoff und Bio-Kohle zur Bodenverbesserung – bieten jedoch andere wirtschaftliche und ökologische Wege, die die direkte Energieerzeugung nicht bietet.

Produktreinheit und Komplexität

Die Verbrennung erzeugt einfache, vollständig oxidierte Ausgaben. Die Vergasung erzeugt ein relativ sauberes Synthesegasgemisch, das für Motoren oder Turbinen geeignet ist.

Die Pyrolyse hingegen kann eine komplexe Mischung von Kohlenwasserstoffverbindungen in ihren Gas- und Ölströmen erzeugen. Diese erfordern oft einen zusätzlichen Verarbeitungsschritt, wie z.B. katalytisches Reformieren, um zu saubereren, einheitlicheren Kraftstoffen aufgerüstet zu werden.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Technologie wird durch Ihr Ziel definiert, nicht durch die inhärente Überlegenheit eines Prozesses gegenüber einem anderen.

- Wenn Ihr Hauptaugenmerk auf maximaler Wärme- und Stromerzeugung liegt: Verbrennung ist die direkteste und etablierteste Technologie.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines vielseitigen Brenngases (Synthesegas) für die Strom- oder chemische Synthese liegt: Vergasung liefert das ideale Ausgangsmaterial für diese Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Produktion von lagerfähigem flüssigem Biokraftstoff und einem festen Bio-Kohle-Bodenverbesserer liegt: Pyrolyse ist der einzige Prozess, der speziell darauf ausgelegt ist, diese Ergebnisse zu liefern.

Letztendlich befähigt Sie das Verständnis der Rolle des Sauerstoffs, den präzisen thermischen Prozess auszuwählen, der Ihr Ausgangsmaterial in Ihr gewünschtes Produkt umwandelt.

Zusammenfassungstabelle:

| Prozess | Sauerstoffgehalt | Primäres Ziel | Hauptprodukte |

|---|---|---|---|

| Verbrennung | Überschuss | Maximale Wärmeerzeugung | Wärme, CO₂, H₂O |

| Vergasung | Kontrolliert, begrenzt | Brennstoffgas (Synthesegas) erzeugen | Synthesegas (CO, H₂) |

| Pyrolyse | Abwesend | Flüssigen Brennstoff und festen Koks erzeugen | Bio-Öl, Bio-Kohle, Synthesegas |

Müssen Sie die richtige thermische Verarbeitungstechnologie für Ihr Labor- oder Pilotprojekt auswählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Forschungsbedürfnisse im Bereich der thermischen Umwandlung, von Pyrolyse-Reaktoren bis hin zu Vergasungssystemen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Was sind die Vorteile der Verwendung eines Drehrohrrohrofens für MoVOx-Katalysatoren? Erhöhung der Gleichmäßigkeit und Kristallinität

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was sind die Merkmale der Gleit-, Einsink- und Rollbewegungsmodi von Schüttgütern? Optimieren Sie Ihren Drehprozess