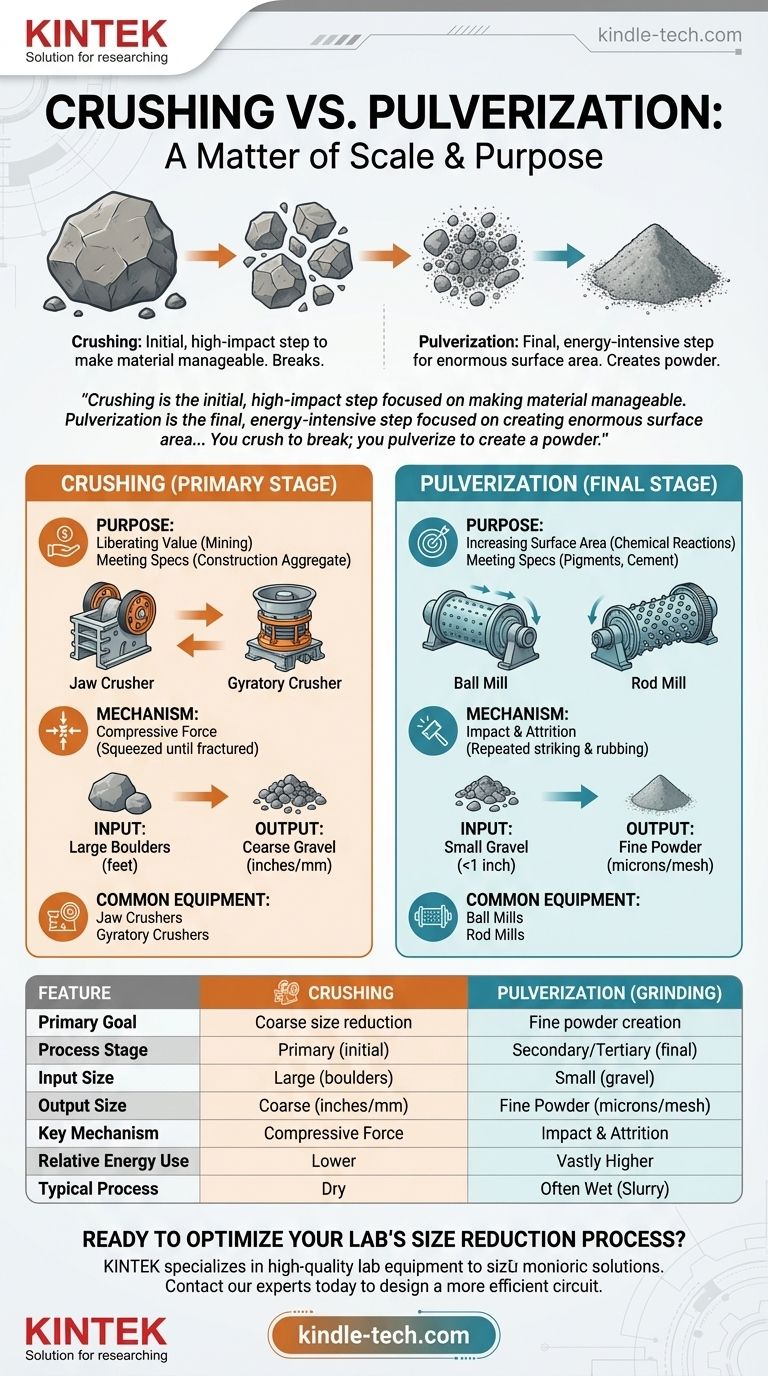

Im Kern liegt der Unterschied zwischen Zerkleinern und Pulverisieren in der Größenordnung und dem endgültigen Zweck. Beide sind Methoden der Komminution (Größenreduzierung), aber sie arbeiten an entgegengesetzten Enden des Prozesses. Zerkleinern ist die primäre, gewaltsame Stufe, die große, grobe Materialien in kleinere, kiesartige Stücke bricht. Pulverisieren, auch Mahlen genannt, ist die sekundäre oder tertiäre Stufe, die diese kleineren Stücke nimmt und sie zu einem feinen Pulver reduziert.

Zerkleinern ist der anfängliche Schritt mit hoher Schlagwirkung, der darauf abzielt, das Material handhabbar zu machen. Pulverisieren ist der abschließende, energieintensive Schritt, der darauf abzielt, eine enorme Oberfläche zu erzeugen und eine spezifische feine Partikelkonsistenz zu erreichen. Man zerkleinert, um zu brechen; man pulverisiert, um ein Pulver zu erzeugen.

Der Zweck der Größenreduzierung

Jede Größenreduzierung oder Komminution dient einem bestimmten industriellen oder wissenschaftlichen Zweck. Das Verständnis des Endziels ist der Schlüssel zur Auswahl des richtigen Prozesses.

Das Ziel: Wert freisetzen

Im Bergbau sind wertvolle Mineralien oft im wertlosen Gestein (Gangart) eingeschlossen. Das Material muss so lange zerkleinert werden, bis die Mineralpartikel physisch getrennt oder „befreit“ sind, damit sie durch chemische Prozesse extrahiert werden können.

Das Ziel: Oberflächenvergrößerung

Viele chemische Reaktionen, von der Zementhydratation bis zur pharmazeutischen Absorption, finden auf der Oberfläche eines Partikels statt. Durch das Pulverisieren eines Materials zu einem feinen Pulver wird seine gesamte Oberfläche dramatisch vergrößert, was wiederum die Reaktionsgeschwindigkeiten beschleunigt und die Produktleistung verbessert.

Das Ziel: Erfüllung der Produktspezifikationen

Viele Endprodukte werden durch ihre Partikelgröße definiert. Beton erfordert spezifische Größen von gebrochenem Gestein (Zuschlagstoff), während Farben und Kosmetika fein pulverisierte Pigmente für eine glatte, gleichmäßige Konsistenz erfordern.

Zerkleinern: Die primäre Kraftstufe

Zerkleinern ist immer der erste Schritt in jedem signifikanten Größenreduzierungskreislauf. Es befasst sich mit den größten und härtesten Materialien direkt aus einem Steinbruch oder Bergwerk.

Der Mechanismus: Kompressionskraft

Zerkleinerungsanlagen arbeiten hauptsächlich durch Kompression. Das Material wird zwischen zwei harten Oberflächen – von denen eine oder beide beweglich sind – erfasst und zusammengepresst, bis es bricht. Die Kraft ist immens und darauf ausgelegt, die inhärente Festigkeit des Materials zu überwinden.

Ein- und Ausgabe: Von Felsbrocken zu Kies

Brecher nehmen großes Ausgangsmaterial auf, von Felsbrocken mit einem Durchmesser von mehreren Fuß bis hin zu großen Steinen. Das Ergebnis ist deutlich kleiner, aber immer noch grob, typischerweise gemessen in Zoll oder Millimetern (z. B. von 6 Zoll auf 1/2 Zoll).

Gängige Ausrüstung: Backenbrecher und Kreiselbrecher

Backenbrecher verwenden eine feste und eine bewegliche Platte, um Gestein zu „zerbeißen“. Kreiselbrecher verwenden einen konischen Kopf, der exzentrisch in einer festen Schale rotiert und eine Kompressionszone um den gesamten Umfang erzeugt. Beide sind Hochleistungsmaschinen, die für hohen Durchsatz und Zuverlässigkeit gebaut sind.

Pulverisieren: Die abschließende Verfeinerungsstufe

Pulverisieren oder Mahlen ist ein Veredelungsprozess. Es nimmt das relativ kleine Ergebnis eines Brechers und verfeinert es zu einem Pulver.

Der Mechanismus: Schlag und Abrasion

Pulverisierer arbeiten weniger durch reine Kompression und mehr durch eine Kombination aus Schlagwirkung und Abrasion (Reibung). Im Inneren einer Mahlanlage werden Medien wie Stahlkugeln oder -stäbe mit dem Material umgewälzt. Sie schlagen wiederholt auf die Partikel ein (Schlagwirkung) und reiben an ihnen (Abrasion), bis sie mikroskopisch klein sind.

Ein- und Ausgabe: Von Kies zu Pulver

Das Futter für einen Pulverisierer ist bereits klein, typischerweise weniger als ein Zoll. Das Ergebnis ist ein sehr feines Pulver, das oft in Mikrometern (ein Millionstel Meter) oder Maschenweite gemessen wird. Das Ziel ist die Herstellung eines gleichmäßigen, staubartigen Materials.

Gängige Ausrüstung: Kugel- und Stabwerke

Kugelwerke sind große rotierende Zylinder, die mit Stahlkugeln gefüllt sind, die das Material zu einem feinen Pulver zermahlen. Stabwerke funktionieren ähnlich, verwenden jedoch lange Stahlstäbe, die besser geeignet sind, um ein Übermahlen von weicheren Materialien zu verhindern.

Die Abwägungen verstehen

Die Wahl zwischen diesen Prozessen oder deren Kombination beinhaltet erhebliche technische und wirtschaftliche Überlegungen. Die Unterschiede in Energie, Kosten und Betrieb sind beträchtlich.

Energieverbrauch: Ein Gesetz des abnehmenden Grenznutzens

Es ist exponentiell mehr Energie erforderlich, um ein Partikel kleiner zu machen, je kleiner es wird. Die Erzeugung einer winzigen Menge neuer Oberfläche auf einem feinen Pulver erfordert weitaus mehr Energie als die Erzeugung einer großen Menge Oberfläche durch das Brechen eines großen Felsens. Folglich ist Pulverisieren weitaus energieintensiver als Zerkleinern.

Ausrüstungs- und Wartungskosten

Brecher sind massive Hochleistungsmaschinen, aber ihre Mechanik ist relativ einfach. Mahlanlagen sind ebenfalls groß, arbeiten aber oft in komplexeren Kreisläufen mit Klassierern, Pumpen und Steuerungssystemen, um die endgültige Partikelgröße zu regeln. Die internen Verschleißteile (Auskleidungen und Mahlmedien) einer Mühle stellen ebenfalls erhebliche und wiederkehrende Betriebskosten dar.

Prozessumgebung: Trocken vs. Nass

Zerkleinern ist fast immer ein Trockenprozess. Pulverisieren, insbesondere in der großtechnischen Mineralienverarbeitung, ist sehr oft ein Nassprozess. Wasser wird hinzugefügt, um eine Aufschlämmung zu erzeugen, was hilft, Staub zu kontrollieren, Material zu transportieren und es für nachfolgende chemische Trennschritte vorzubereiten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung geht es nicht darum, welcher Prozess „besser“ ist, sondern welcher erforderlich ist, um Ihr Ziel zu erreichen. In vielen Großanlagen werden beide nacheinander verwendet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Zuschlagstoffen für den Bau oder der Zerkleinerung großer Erze für den Transport liegt: Sie benötigen einen Zerkleinerungsprozess, um die erforderliche grobe Partikelgröße zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines feinen Pulvers für Zement, Pigmente oder der Maximierung der Oberfläche für chemische Reaktionen liegt: Sie benötigen einen Pulverisierungs-(Mahl-)Prozess.

- Wenn Ihr Hauptaugenmerk auf der Freisetzung von feinkörnigen Mineralien aus abgebautem Erz liegt: Sie benötigen einen mehrstufigen Kreislauf, der zuerst das Zerkleinern und dann eine oder mehrere Stufen des Pulverisierens verwendet.

Wenn Sie diesen grundlegenden Unterschied verstehen, können Sie einen effizienten, kostengünstigen Größenreduzierungskreislauf entwerfen, der genau auf Ihr Material und Ihre Endproduktspezifikation zugeschnitten ist.

Zusammenfassungstabelle:

| Merkmal | Zerkleinern | Pulverisieren (Mahlen) |

|---|---|---|

| Hauptziel | Grobe Größenreduzierung, Material handhabbar machen | Erzeugung feinen Pulvers, Oberflächenvergrößerung |

| Prozessstufe | Primär (initial) | Sekundär/Tertiär (final) |

| Eingangsgröße | Groß (z. B. Felsbrocken, Fuß/Zoll) | Klein (z. B. Kies, <1 Zoll) |

| Ausgangsgröße | Grob (Zoll/Millimeter) | Feines Pulver (Mikrometer/Maschenweite) |

| Schlüsselmechanismus | Kompressionskraft | Schlagwirkung und Abrasion |

| Gängige Ausrüstung | Backenbrecher, Kreiselbrecher | Kugelwerke, Stabwerke |

| Relativer Energieverbrauch | Niedriger | Weitaus höher |

| Typischer Prozess | Trocken | Oft Nass (Aufschlämmung) |

Bereit, den Größenreduzierungsprozess Ihres Labors zu optimieren?

Ob Sie robuste Geräte für das primäre Zerkleinern oder Präzisionsmühlen für das feine Pulverisieren benötigen, KINTEK hat die Lösung. Wir sind spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und helfen Ihnen, die exakte Partikelgröße zu erreichen, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihr spezifisches Material und Ihre Anwendung zu besprechen. Lassen Sie uns Ihnen helfen, einen effizienteren und kostengünstigeren Komminutionskreislauf zu entwerfen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?