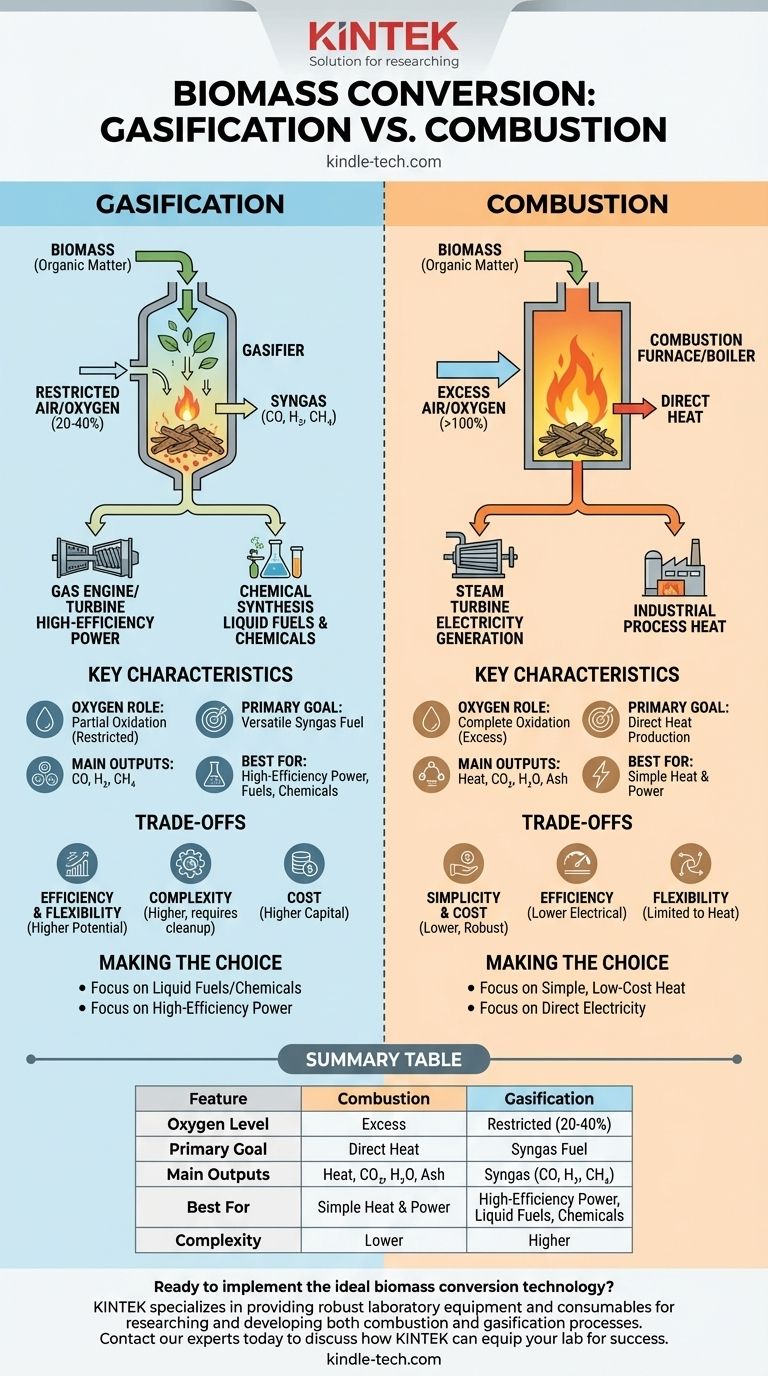

Einfach ausgedrückt: Verbrennung verbrennt Biomasse vollständig mit überschüssigem Sauerstoff, um Wärme freizusetzen, während Vergasung der Biomasse absichtlich Sauerstoff "entzieht", um sie in einen brennbaren Gasbrennstoff umzuwandeln. Verbrennung ist ein direkter Prozess zur Erzeugung von thermischer Energie, während Vergasung ein Umwandlungsprozess ist, um einen vielseitigeren Energieträger zu schaffen.

Die grundlegende Wahl zwischen diesen beiden Technologien hängt nicht davon ab, welche "besser" ist, sondern von Ihrem Endziel. Verbrennung ist ein einfacher Weg zur Wärmeerzeugung, während Vergasung ein komplexerer, aber flexiblerer Weg zu einem Brennstoff ist, der für Strom, Chemikalien oder Flüssigkeiten verwendet werden kann.

Der grundlegende Unterschied: Die Rolle des Sauerstoffs

Der Kernunterschied zwischen diesen beiden thermochemischen Prozessen liegt in der zugeführten Sauerstoffmenge und der daraus resultierenden chemischen Reaktion.

Verbrennung: Vollständige Oxidation

Bei der Verbrennung wird Biomasse mit mehr Sauerstoff als stöchiometrisch erforderlich ist, umgesetzt, um eine vollständige Verbrennung zu gewährleisten.

Das primäre Ziel ist die vollständige Oxidation des Kohlenstoffs und Wasserstoffs in der Biomasse. Diese Reaktion ist stark exotherm und setzt die maximale Energiemenge direkt als Wärme frei.

Vergasung: Partielle Oxidation

Die Vergasung verwendet eine begrenzte Menge eines Oxidationsmittels (Luft, reiner Sauerstoff, Dampf oder eine Kombination). Dies sind typischerweise nur 20-40 % des für eine vollständige Verbrennung benötigten Sauerstoffs.

Diese kontrollierte Umgebung verhindert eine vollständige Verbrennung. Stattdessen liefert sie gerade genug Energie, um die komplexen Biomassmoleküle in eine Mischung einfacherer, brennbarer Gase, bekannt als Synthesegas oder Syngas, zu zerlegen.

Wichtige chemische Produkte

Der Unterschied in der Prozesschemie führt zu sehr unterschiedlichen Ergebnissen.

Die Verbrennung erzeugt hauptsächlich inerte Gase wie Kohlendioxid (CO2) und Wasser (H2O), zusammen mit Asche und Wärme.

Die Vergasung erzeugt einen Brennstoff, Synthesegas, der reich an Kohlenmonoxid (CO), Wasserstoff (H2) und etwas Methan (CH4) ist. Dieses Gas behält einen erheblichen Teil der ursprünglichen chemischen Energie der Biomasse.

Vergleich der Endprodukte und Anwendungen

Da ihre Ergebnisse so unterschiedlich sind, dienen Verbrennung und Vergasung sehr unterschiedlichen Zwecken.

Ziel der Verbrennung: Direkte Wärme und Strom

Die Verbrennung ist ein einstufiger Prozess zur thermischen Energiegewinnung. Diese Wärme wird typischerweise zum Kochen von Wasser verwendet, wodurch Hochdruckdampf entsteht, der eine Turbine antreibt, um Strom zu erzeugen, oder direkt für industrielle Prozesswärme genutzt wird.

Dies ist eine ausgereifte, unkomplizierte Technologie, die weltweit in Biomassekraftwerken weit verbreitet ist.

Ziel der Vergasung: Ein vielseitiger Brennstoff (Synthesegas)

Die Vergasung erzeugt ein Zwischenprodukt – Synthesegas – das mehrere Anwendungsmöglichkeiten eröffnet.

Das Synthesegas kann in hocheffizienten Gasmotoren oder Gasturbinen zur Stromerzeugung verbrannt werden. Noch wichtiger ist, dass es als chemischer Rohstoff zur Herstellung von flüssigen Brennstoffen (wie synthetischem Diesel oder Ethanol) oder wertvollen Chemikalien (wie Methanol oder Ammoniak) dienen kann.

Die Kompromisse verstehen

Die Wahl zwischen diesen Technologien beinhaltet eine klare Reihe von Kompromissen in Bezug auf Komplexität, Kosten und Effizienz.

Einfachheit und Kosten (Vorteil: Verbrennung)

Verbrennungssysteme sind technologisch einfacher, robuster und haben im Allgemeinen geringere Investitionskosten. Die Technologie ist gut etabliert, was sie zu einer risikoärmeren und direkteren Option für Wärme und Strom macht.

Effizienz und Flexibilität (Vorteil: Vergasung)

Obwohl komplexer, kann die Vergasung zu höheren elektrischen Gesamtwirkungsgraden führen, insbesondere wenn sie in ein kombiniertes Gas- und Dampfturbinenkraftwerk (IGCC) integriert wird.

Ihr wahrer Vorteil ist die Flexibilität. Die Vergasung ermöglicht es, Biomasse in hochwertige Produkte jenseits einfacher Wärme umzuwandeln und dient als Brücke zur Flüssigbrennstoff- und Chemieindustrie.

Betriebliche Komplexität und Reinheit

Die Vergasung ist ein empfindlicherer Prozess, der eine sorgfältige Kontrolle von Temperatur, Druck und Einsatzstoffen erfordert. Eine große Herausforderung ist die Synthesegasreinigung.

Das Roh-Synthesegas enthält Verunreinigungen wie Teer, Partikel und Schwefelverbindungen, die vor der Verwendung in Motoren oder der chemischen Synthese entfernt werden müssen, was die Kosten und die Komplexität des Systems erheblich erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Technologie wird vollständig durch Ihr Ziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf einfacher, kostengünstiger Wärme oder Elektrizität liegt: Die Verbrennung ist der direktere, ausgereiftere und kostengünstigere Weg.

- Wenn Ihr Hauptaugenmerk auf hocheffizienter Stromerzeugung aus Biomasse liegt: Die Vergasung, gekoppelt mit einem Gasmotor oder einem kombinierten Kreislaufsystem, bietet ein höheres potenzielles Effizienzlimit.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigen Brennstoffen, Wasserstoff oder Chemikalien liegt: Die Vergasung ist die einzig praktikable Option der beiden, da sie die notwendigen chemischen Bausteine erzeugt.

Letztendlich hängt Ihre Wahl davon ab, ob Ihre Biomasse-Ressource besser für einen einfachen Ofen oder eine hochentwickelte chemische Raffinerie geeignet ist.

Zusammenfassungstabelle:

| Merkmal | Verbrennung | Vergasung |

|---|---|---|

| Sauerstoffgehalt | Überschuss | Begrenzt (20-40 % des Bedarfs) |

| Primäres Ziel | Direkte Wärmeerzeugung | Produktion von Synthesegas als Brennstoff |

| Hauptprodukte | Wärme, CO₂, H₂O, Asche | Synthesegas (CO, H₂, CH₄) |

| Am besten geeignet für | Einfache Wärme & Strom | Hocheffiziente Stromerzeugung, Flüssigbrennstoffe, Chemikalien |

| Komplexität | Niedriger | Höher |

Bereit, die ideale Biomasse-Umwandlungstechnologie für Ihr Projekt zu implementieren?

KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien für die Erforschung und Entwicklung sowohl von Verbrennungs- als auch von Vergasungsprozessen. Ob Sie die thermische Effizienz optimieren oder die Synthesegaszusammensetzung analysieren, unsere Lösungen unterstützen Ihre Innovation im Bereich erneuerbarer Energien.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihr Labor zum Erfolg führen kann.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Aus welchem Material besteht eine Filterpresse? Warum verstärktes Polypropylen der Industriestandard ist

- Was ist die Hauptfunktion eines Labor-Trockenschranks bei der Vorbehandlung von Ni-Al2O3-TiO2-Verbundwerkstoffen? Sicherstellung der Reinheit

- Welchen Temperaturbereich hat ein Laborofen? Von 1100°C bis 1800°C+

- Wie viel kostet Pyrolyseöl? Ein Leitfaden zur Preisgestaltung basierend auf Qualität und Anwendung

- Welche drei Arten des Anlassens gibt es? Wählen Sie das richtige Verfahren für Härte vs. Zähigkeit

- Was sind die Nachteile des Austemperierprozesses? Wesentliche Einschränkungen und Kompromisse

- Was sind die Abfallprodukte von Biomasse? Entdecken Sie Nebenprodukte von Asche bis Biokohle

- Was ist der Rotationsvakuumverdampfungsprozess? Schonende Trennung für hitzeempfindliche Proben