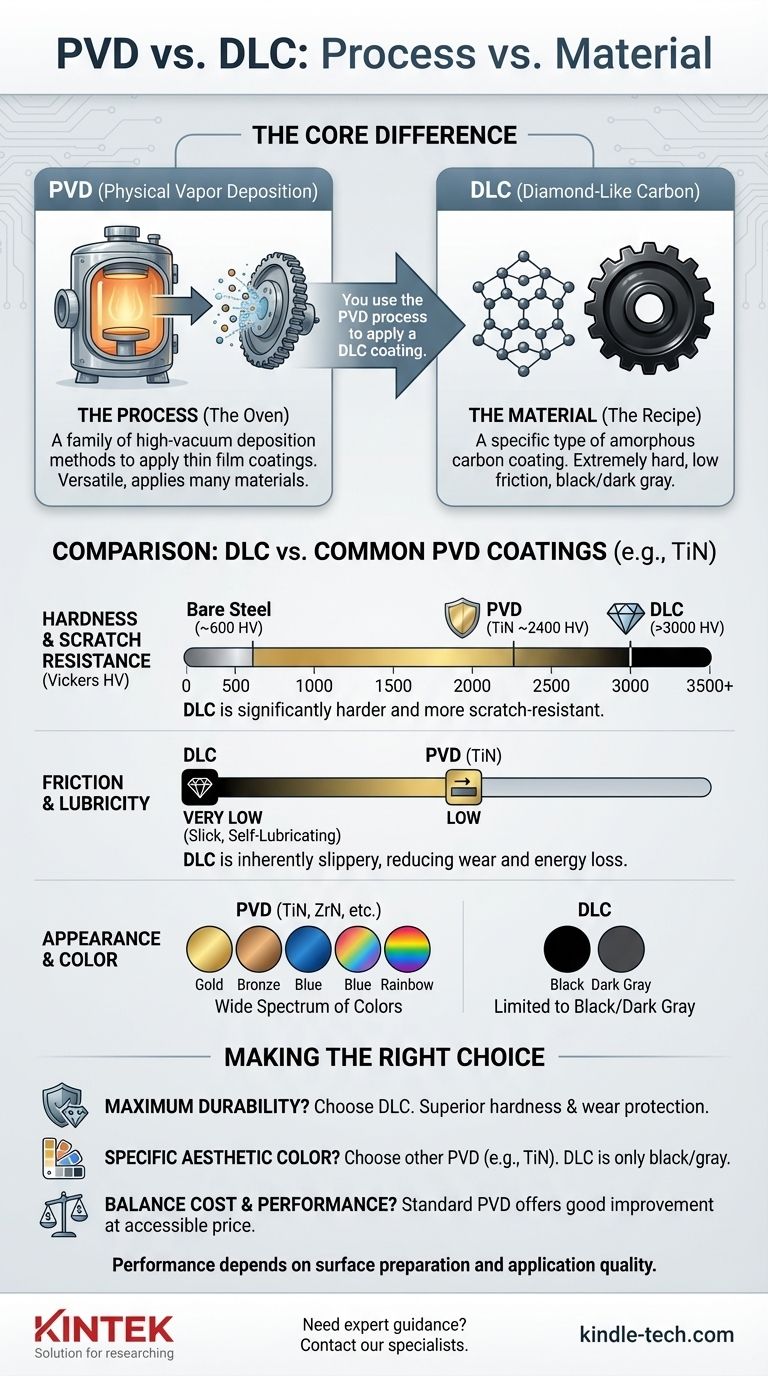

Der Hauptunterschied liegt in der Kategorie. PVD ist ein Herstellungs-Prozess, während DLC ein spezifisches Material ist, das oft mit diesem Prozess aufgetragen wird. Stellen Sie sich PVD als den Ofen und DLC als ein spezifisches, hochleistungsfähiges Rezept vor, das Sie darin backen können.

Das zentrale Missverständnis entsteht, weil die Begriffe austauschbar verwendet werden, aber sie sind nicht dasselbe. PVD (Physical Vapor Deposition) ist die Methode, die zum Auftragen einer dünnen Filmschicht verwendet wird, während DLC (Diamond-Like Carbon) die Substanz ist, die aufgetragen wird. Sie verwenden den PVD-Prozess, um eine DLC-Beschichtung aufzutragen.

Was ist PVD? Der Prozess erklärt

Eine Hochvakuum-Anwendungsmethode

Physical Vapor Deposition (PVD) ist keine einzelne Beschichtung, sondern eine Familie von Vakuumbeschichtungsverfahren.

Bei einem PVD-Prozess wird ein festes Ausgangsmaterial in einem Hochvakuumraum zu einem Plasma aus Atomen oder Molekülen verdampft. Dieser Dampf wird dann auf das Zielobjekt abgeschieden, wodurch eine sehr dünne, dichte und hochhaftende Beschichtung entsteht.

PVD erzeugt viele verschiedene Beschichtungen

Der PVD-Prozess ist unglaublich vielseitig. Durch das Ändern des verdampften Ausgangsmaterials können Sie eine breite Palette von Beschichtungen mit unterschiedlichen Eigenschaften und Farben erzeugen.

Gängige Beschichtungen, die mittels PVD aufgetragen werden, umfassen Titannitrid (TiN), Zirkoniumnitrid (ZrN) und Chromnitrid (CrN) sowie Diamond-Like Carbon (DLC).

Was ist DLC? Das Material erklärt

Eine einzigartige Form von Kohlenstoff

Diamond-Like Carbon (DLC) ist eine spezifische Klasse von amorphem Kohlenstoffmaterial, das einige der einzigartigen Eigenschaften von natürlichem Diamant aufweist.

Die Haupteigenschaften von DLC

DLC-Beschichtungen sind bekannt für ihre außergewöhnlichen Eigenschaften. Ihre Hauptvorteile sind eine extrem hohe Härte (ausgezeichnete Kratzfestigkeit) und ein sehr niedriger Reibungskoeffizient (sie sind unglaublich glatt).

Diese Kombination macht DLC zu einer Premium-Wahl für Anwendungen, die überlegene Verschleißfestigkeit und Haltbarkeit erfordern, von hochwertigen Uhrengehäusen bis hin zu kritischen Motorkomponenten und Schneidwerkzeugen.

Der wahre Vergleich: DLC vs. andere PVD-Beschichtungen

Wenn Leute nach dem Unterschied zwischen PVD und DLC fragen, versuchen sie normalerweise, eine DLC-Oberfläche mit anderen gängigen Hartbeschichtungen zu vergleichen, die ebenfalls mit dem PVD-Verfahren aufgetragen werden.

Härte und Kratzfestigkeit

Hier glänzt DLC wirklich. Auf der Vickers-Härteskala kann eine hochwertige DLC-Beschichtung 3000 HV (und einige Formen sind viel höher) überschreiten, was sie zu einer der härtesten und kratzfestesten Beschichtungen macht, die erhältlich sind.

Andere gängige PVD-Beschichtungen wie Titannitrid (TiN) sind ebenfalls sehr hart, typischerweise um 2400 HV. Obwohl sie deutlich härter sind als blanker Stahl (der oft unter 600 HV liegt), sind sie im Allgemeinen weniger kratzfest als DLC.

Reibung und Schmierfähigkeit

DLC ist bekannt für seine reibungsarmen Eigenschaften, die es von Natur aus "rutschig" machen. Dies reduziert den Energiebedarf für sich bewegende Teile, die aneinander gleiten, wodurch Verschleiß und Hitze minimiert werden. Dies ist ein großer Vorteil für Messerklingen, Motorkolben und Waffenverschlüsse.

Aussehen und Farbe

Dies ist ein entscheidender Unterschied. DLC-Beschichtungen sind fast ausschließlich schwarz oder dunkelgrau.

Andere PVD-Beschichtungen bieten ein breites Farbspektrum. TiN erzeugt eine charakteristische goldene Oberfläche, während ZrN blassgold oder champagnerfarben sein kann. Andere Formulierungen können Bronze-, Blau-, Regenbogen- und Graphit-Oberflächen erzeugen.

Die Kompromisse verstehen

Beschichtung ist nur so gut wie ihre Anwendung

Die Leistung jeder PVD-Beschichtung, einschließlich DLC, hängt entscheidend von der Oberflächenvorbereitung des darunter liegenden Materials (des Substrats) ab. Eine schlecht vorbereitete Oberfläche führt zu schlechter Haftung, wodurch selbst die härteste Beschichtung abplatzen oder abblättern kann.

Nicht jedes DLC ist gleich

"DLC" ist eine Familie von Beschichtungen, keine einzelne monolithische Substanz. Verschiedene Formulierungen und Anwendungsparameter führen zu DLC-Beschichtungen mit unterschiedlichen Härtegraden, Glätte und Haltbarkeit. Ein billiges, schlecht aufgetragenes DLC kann schlechter abschneiden als eine hochwertige TiN-Beschichtung.

Kosten und Komplexität

Das Auftragen einer hochwertigen DLC-Beschichtung ist im Allgemeinen ein komplexerer und teurerer Prozess als das Auftragen von Standardbeschichtungen wie TiN. Diese erhöhten Kosten spiegeln sich direkt im Preis des Endprodukts wider.

Die richtige Wahl für Ihre Anwendung treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Kratzfestigkeit liegt: Eine gut aufgetragene DLC-Beschichtung ist die überlegene technische Wahl und bietet das höchste Maß an Oberflächenhärte und Verschleißschutz.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten ästhetischen Farbe (Gold, Bronze usw.) liegt: Sie müssen eine andere PVD-Beschichtung wie TiN oder ZrN wählen, da DLC auf Schwarz und Grau beschränkt ist.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Kosten und Leistung liegt: Standard-PVD-Beschichtungen wie TiN bieten eine erhebliche Verbesserung der Härte gegenüber blankem Metall zu einem zugänglicheren Preis als Premium-DLC.

Letztendlich hängt Ihre Wahl von einem klaren Verständnis Ihrer Prioritäten und der Leistung ab, die Sie vom Produkt erwarten.

Zusammenfassungstabelle:

| Merkmal | PVD (Prozess) | DLC (Material) |

|---|---|---|

| Definition | Eine Familie von Vakuumbeschichtungsverfahren | Eine spezifische Art von amorpher Kohlenstoffbeschichtung |

| Primäre Rolle | Die Anwendungstechnik | Die Beschichtungssubstanz, die aufgetragen wird |

| Hauptmerkmal | Vielseitig; kann viele Beschichtungen auftragen | Extrem hart und reibungsarm |

| Härte (Vickers HV) | Variiert je nach Beschichtung (z.B. TiN ~2400 HV) | Typischerweise >3000 HV |

| Gängige Farben | Gold, Bronze, Blau usw. | Nur Schwarz oder Dunkelgrau |

Benötigen Sie fachkundige Beratung zur idealen Beschichtung für Ihre Anwendung?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Ob Sie Produkte entwickeln, die die extreme Härte von DLC oder die vielseitige Ästhetik anderer PVD-Beschichtungen erfordern, unsere Expertise stellt sicher, dass Sie die richtige Lösung für maximale Leistung und Haltbarkeit wählen.

Lassen Sie uns die spezifischen Anforderungen Ihres Projekts besprechen. Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen