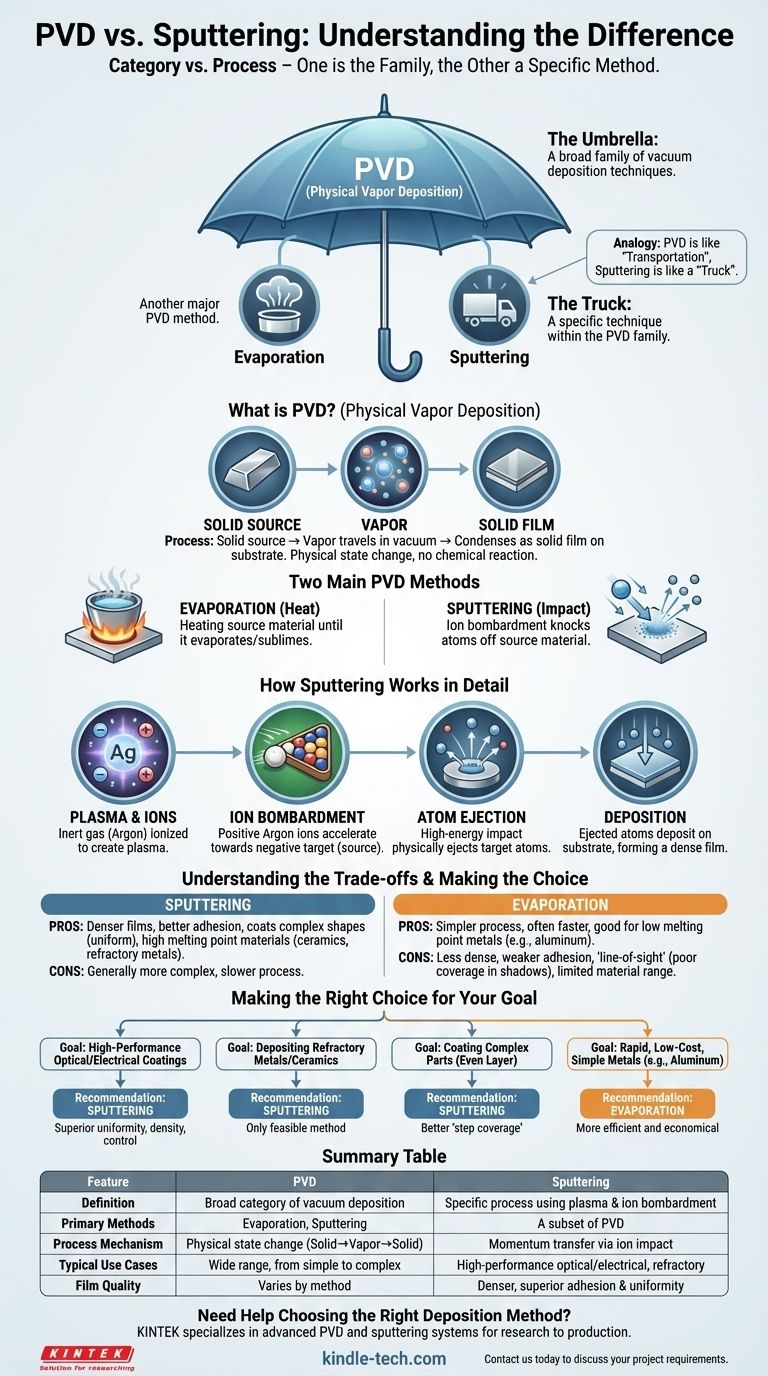

Der grundlegende Unterschied liegt in der Kategorie gegenüber dem Prozess. Sputtern ist eine spezifische Technik zur Erzeugung einer dünnen Schicht, wohingegen Physical Vapor Deposition (PVD) die breite Familie von Techniken ist, die Sputtern sowie andere Methoden wie thermische Verdampfung und Elektronenstrahlverdampfung umfasst. Stellen Sie sich PVD als „Transportmittel“ und Sputtern als „LKW“ vor – ein LKW ist eine Art von Transportmittel, aber nicht jedes Transportmittel ist ein LKW.

Das Kernmissverständnis besteht darin, PVD und Sputtern als konkurrierende Alternativen zu betrachten. In Wirklichkeit ist Sputtern eine der beiden Hauptmethoden, die unter den Oberbegriff PVD fallen. Das Verständnis dieser Hierarchie ist der Schlüssel zum Erfassen, wie moderne Dünnschichtbeschichtungen hergestellt werden.

Was ist Physical Vapor Deposition (PVD)?

PVD beschreibt eine Vielzahl von Vakuumabscheidungsmethoden, die rein physikalische Mittel nutzen, um Material von einer Quelle auf ein Substrat zu übertragen.

Das Kernprinzip von PVD

Alle PVD-Prozesse finden im Vakuum statt und folgen einer gemeinsamen Sequenz: Ein festes Quellmaterial wird in einen Dampf umgewandelt, dieser Dampf wandert durch die Kammer und kondensiert dann als feste, dünne Schicht auf einem Substrat. Der „physikalische“ Teil des Namens bedeutet, dass das Material seinen Zustand – von fest zu Dampf und zurück zu fest – ändert, ohne eine chemische Reaktion einzugehen.

Die beiden Haupt-PVD-Methoden

PVD wird grob in zwei Hauptansätze unterteilt, je nachdem, wie das Material in Dampf umgewandelt wird: Verdampfung und Sputtern.

-

Verdampfung (Evaporation): Bei dieser Methode wird das Quellmaterial erhitzt, bis es verdampft oder sublimiert. Stellen Sie es sich wie das Kochen von Wasser vor, wobei der entstehende Dampf auf einer kalten Oberfläche kondensiert.

-

Sputtern: Bei dieser Methode wird der Materialquelle durch Ionenbeschuss physikalisch Materialatome abgeschlagen. Stellen Sie sich eine Spielkugel vor, die ein Billard-Rack aufbricht – der hochenergetische Aufprall lässt Teilchen zerstreuen.

Wie Sputtern im Detail funktioniert

Sputtern ist ein hochkontrollierter und vielseitiger PVD-Prozess, der auf Impulsübertragung statt auf Wärme beruht.

Die Rolle des Plasmas

Zuerst wird ein Inertgas – typischerweise Argon – in die Vakuumkammer eingeleitet. Es wird ein elektrisches Feld angelegt, das das Gas ionisiert und ein leuchtendes Plasma erzeugt.

Der Beschussprozess

Das Quellmaterial, bekannt als „Target“, erhält eine negative elektrische Ladung. Dies bewirkt, dass die positiven Ionen aus dem Plasma (Argon-Ionen) beschleunigt werden und mit hoher Geschwindigkeit auf das Target treffen.

Atomabstoßung und Abscheidung

Jeder Zusammenstoß hat genügend Energie, um Atome von der Oberfläche des Targets physikalisch „herauszuschlagen“ oder zu „sputtern“. Diese ausgestoßenen Atome wandern durch die Vakuumkammer und lagern sich auf dem Substrat ab, wodurch allmählich eine dichte und gleichmäßige dünne Schicht aufgebaut wird.

Abwägungen verstehen: Sputtern vs. Verdampfung

Obwohl beides PVD-Prozesse sind, hängt die Wahl zwischen Sputtern und Verdampfung vollständig vom Material und den gewünschten Eigenschaften der Endschicht ab.

Schichtdichte und Haftung

Sputtern erzeugt Schichten, die im Allgemeinen dichter sind und fester am Substrat haften. Die gesputterten Atome treffen mit höherer kinetischer Energie auf, wodurch sie fester auf der Oberfläche eingebettet werden.

Materialverträglichkeit

Sputtern ist außergewöhnlich vielseitig. Es kann Materialien mit extrem hohen Schmelzpunkten abscheiden, wie Keramiken und hochschmelzende Metalle, die durch Verdampfung nicht abgeschieden werden können.

Abscheidungskontrolle und Gleichmäßigkeit

Sputtern bietet eine überlegene Kontrolle über die Schichtdicke und kann komplexe, dreidimensionale Formen leichter mit einer gleichmäßigen Schicht beschichten. Verdampfung neigt eher zu einem „Sichtlinien“-Prozess, was die Beschichtung von schattierten Bereichen erschwert.

Prozessgeschwindigkeit und Komplexität

Die Verdampfung kann für bestimmte Materialien, insbesondere solche mit niedrigeren Schmelzpunkten wie Aluminium, oft ein schnellerer und einfacherer Prozess sein. Sputteranlagen sind in der Regel komplexer.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen PVD-Methode erfordert die Abstimmung der Prozessfähigkeiten auf die Anforderungen Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähigen optischen oder elektrischen Beschichtungen liegt: Sputtern wird aufgrund seiner überlegenen Gleichmäßigkeit, Dichte und Kontrolle fast immer bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Metallen oder Keramiken liegt: Sputtern ist die einzig praktikable PVD-Methode, da diese Materialien nicht leicht verdampft werden können.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Abscheidung einfacher Metalle wie Aluminium liegt: Elektronenstrahl- oder thermische Verdampfung kann eine effizientere und wirtschaftlichere Wahl sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen Teils mit einer gleichmäßigen Schicht liegt: Sputtern bietet eine bessere „Stufenabdeckung“ und liefert eine gleichmäßigere Schicht als die Verdampfung.

Letztendlich sind sowohl Sputtern als auch Verdampfung leistungsstarke Werkzeuge in der PVD-Familie, die jeweils deutliche Vorteile für spezifische Fertigungsherausforderungen bieten.

Zusammenfassungstabelle:

| Merkmal | PVD (Physical Vapor Deposition) | Sputtern (Eine Art von PVD) |

|---|---|---|

| Definition | Breite Kategorie von Vakuumabscheidungsmethoden | Spezifischer Prozess unter Verwendung von Plasma und Ionenbeschuss |

| Hauptmethoden | Verdampfung, Sputtern | Eine Untergruppe von PVD |

| Prozessmechanismus | Physikalischer Zustandswechsel (fest→Dampf→fest) | Impulsübertragung durch Ionenaufprall |

| Typische Anwendungsfälle | Breites Spektrum, von einfacher Metallisierung bis hin zu komplexen Beschichtungen | Hochleistungs-Optik-/Elektrobeschichtungen, hochschmelzende Materialien |

| Schichtqualität | Variiert je nach Methode | Dichtere Schichten, überlegene Haftung und Gleichmäßigkeit |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungsmethode?

Das Verständnis der Nuancen zwischen PVD-Techniken wie Sputtern und Verdampfung ist entscheidend, um optimale Ergebnisse in Ihrem Labor zu erzielen. Die richtige Ausrüstung kann die Schichtqualität, Haftung und den Gesamterfolg des Projekts erheblich beeinflussen.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich hochmoderner PVD- und Sputteranlagen. Wir bedienen eine breite Palette von Laboranforderungen, von Forschung und Entwicklung bis hin zur Hochvolumenproduktion.

Lassen Sie sich von unseren Experten helfen, die perfekte Lösung für Ihre spezifische Anwendung auszuwählen – ob Sie die Vielseitigkeit des Sputterns für komplexe Beschichtungen oder die Effizienz der Verdampfung für einfachere Aufgaben benötigen.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen