Hochgeschwindigkeitssintern beschleunigt die Umwandlung von Zirkonoxid von einem porösen, kreideartigen Zustand in eine dichte, hochfeste Keramik dramatisch. Der primäre Effekt ist das Erreichen der notwendigen Materialverdichtung und Festigkeit in einem Bruchteil der Zeit, die mit herkömmlichen Methoden erforderlich wäre, wobei ein Prozess von mehreren Stunden typischerweise auf unter eine Stunde reduziert wird. Dies wird durch sehr schnelle Heiz- und Kühlzyklen erreicht.

Der Kerneffekt des Hochgeschwindigkeitssinterns ist eine signifikante Reduzierung der Verarbeitungszeit. Diese Geschwindigkeit führt jedoch zu einem kritischen Kompromiss: Der Prozess muss präzise gesteuert werden, um eine gleichmäßige Erwärmung und Abkühlung zu gewährleisten, was für das Erreichen der gleichen Dichte, Festigkeit und strukturellen Integrität wie bei traditionellen, langsameren Methoden unerlässlich ist.

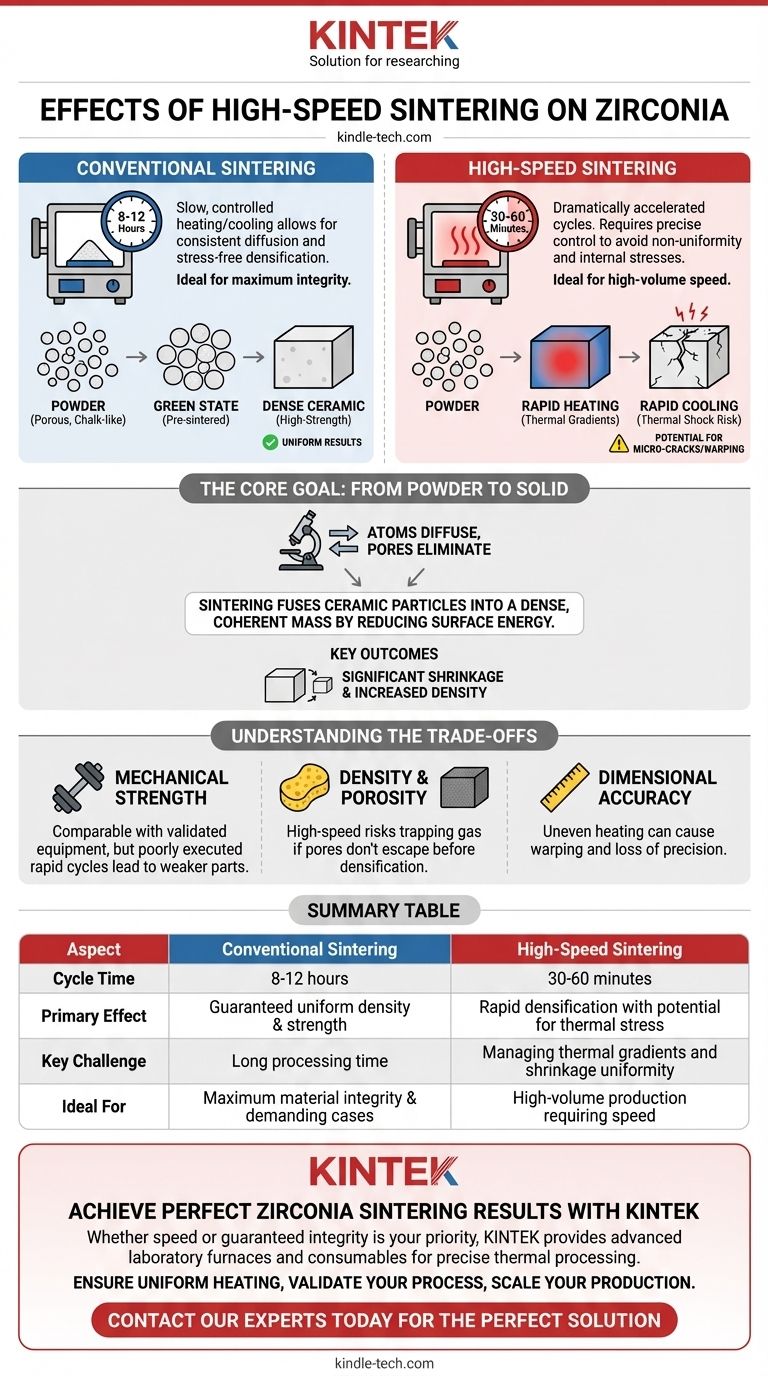

Das Ziel des Sinterns: Vom Pulver zum Feststoff

Sintern ist der grundlegende Prozess, der Zirkonoxid seine endgültigen, robusten Eigenschaften verleiht. Das Verständnis des konventionellen Prozesses ist entscheidend, um die Auswirkungen seiner Beschleunigung zu erfassen.

Was ist Sintern?

Sintern ist eine thermische Behandlung, die Keramikpartikel zu einer festen, kohärenten Masse verschmilzt. Dies wird durch Erhitzen unterhalb des Schmelzpunkts des Materials erreicht, wodurch sich die einzelnen Körner miteinander verbinden.

Dieser entscheidende Schritt verwandelt das vorgesinterte Zirkonoxid im "Grünzustand" in ein funktionsfähiges, tragendes Material. Die endgültigen mechanischen Eigenschaften werden fast vollständig durch den Erfolg dieser Phase bestimmt.

Die Rolle mikroskopischer Veränderungen

Auf mikroskopischer Ebene wird das Sintern durch die Reduzierung der Oberflächenenergie feiner Pulverpartikel angetrieben. Die große Oberfläche dieser kleinen Partikel schafft einen starken Anreiz für sie, sich zu verbinden, wodurch die Gesamtenergie des Systems reduziert wird.

Während dieses Prozesses diffundieren Atome über die Grenzen der Partikel und füllen die Hohlräume (Poren) zwischen ihnen. Dieser Materialtransfer führt dazu, dass das Objekt dichter und stärker wird.

Wichtige Ergebnisse: Dichte und Schrumpfung

Der sichtbarste Effekt des Sinterns ist eine signifikante Schrumpfung, da der einst von Poren eingenommene Raum eliminiert wird.

Diese Reduzierung der Porosität führt direkt zu einer Erhöhung der Dichte. Ein ordnungsgemäß gesintertes Zirkonoxidteil weist sehr wenige innere Hohlräume auf, was für seine hohe mechanische Festigkeit und Bruchfestigkeit unerlässlich ist.

Die Auswirkungen von Hochgeschwindigkeitszyklen

Hochgeschwindigkeitssintern zielt darauf ab, das gleiche Endergebnis wie konventionelles Sintern zu erzielen, jedoch in einem viel kürzeren Zeitrahmen. Diese Beschleunigung hat direkte Auswirkungen auf das Material.

Der Zeitfaktor

Der bedeutendste Effekt ist die dramatische Reduzierung der Zykluszeit. Ein konventioneller Sinterprozess kann 8-12 Stunden dauern, während ein Hochgeschwindigkeitszyklus in nur 30-60 Minuten abgeschlossen werden kann. Dies führt zu einem massiven Effizienzgewinn in Produktionsumgebungen wie Dentallaboren.

Die Herausforderung des schnellen Erhitzens

Um diese Geschwindigkeit zu erreichen, muss der Ofen das Zirkonoxid sehr schnell erhitzen. Wenn dies nicht perfekt gesteuert wird, kann dies zu einem signifikanten Temperaturunterschied zwischen der Oberfläche und dem Kern des Materials führen.

Dieser Temperaturgradient kann zu unvollständigem Sintern im Zentrum führen, was ein schwächeres, weniger dichtes Endprodukt zur Folge hat.

Das Risiko eines Thermoschocks

Ebenso wichtig ist die Abkühlphase. Schnelles Abkühlen kann innere Spannungen in der Keramikstruktur hervorrufen.

In extremen Fällen kann dies zu einem Thermoschock führen, der Mikrorisse verursacht, die die langfristige Haltbarkeit und strukturelle Integrität des Materials beeinträchtigen, selbst wenn sie nicht sichtbar sind.

Die Kompromisse der Geschwindigkeit verstehen

Obwohl Hochgeschwindigkeitssintern effektiv ist, ist es nicht ohne Kompromisse. Der Erfolg des Prozesses hängt vollständig von der Qualität der Ausrüstung und der spezifischen Formulierung des Zirkonoxidmaterials ab.

Mechanische Festigkeit

Bei korrekter Durchführung mit validierter Ausrüstung und Materialien kann Hochgeschwindigkeitssintern Zirkonoxid mit einer mechanischen Festigkeit erzeugen, die der mit konventionellen Methoden erreichten vergleichbar ist. Ein schlecht ausgeführter schneller Zyklus führt jedoch viel eher zu einem schwächeren Teil als ein schlechter konventioneller Zyklus.

Dichte und Porosität

Das primäre Ziel der Eliminierung von Porosität bleibt dasselbe. Die Herausforderung bei Hochgeschwindigkeitszyklen besteht darin, genügend Zeit für das Entweichen von in Poren eingeschlossenem Gas zu lassen, bevor das Material vollständig um sie herum verdichtet. Moderne, hochwertige Zirkonoxidblöcke sind so formuliert, dass sie diese schnelle Verdichtung erleichtern.

Maßgenauigkeit

Schrumpfung ist ein unvermeidlicher und kalkulierter Teil des Prozesses. Das Hauptrisiko beim Hochgeschwindigkeitssintern ist eine ungleichmäßige Schrumpfung aufgrund ungleichmäßiger Erwärmung. Dies kann zu Verzug oder einem Verlust an Präzision führen, was ein kritischer Fehler für Anwendungen ist, die exakte Abmessungen erfordern, wie z.B. Zahnkronen oder -brücken.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der geeigneten Sintermethode hängt davon ab, wie das Bedürfnis nach Geschwindigkeit mit der Anforderung an Materialqualität und -konsistenz in Einklang gebracht wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktionsgeschwindigkeit liegt: Hochgeschwindigkeitssintern ist die klare Wahl, aber Sie müssen einen Ofen und Zirkonoxidmaterialien verwenden, die speziell für diese schnellen Zyklen entwickelt und validiert wurden, um zusammenzuarbeiten.

- Wenn Ihr Hauptaugenmerk auf absoluter Materialintegrität für die anspruchsvollsten Fälle liegt: Konventionelles, langsames Sintern bleibt der Goldstandard, um gleichmäßige, spannungsfreie Ergebnisse zu gewährleisten, obwohl die Qualitätslücke mit moderner Technologie immer kleiner wird.

- Wenn Sie inkonsistente Ergebnisse wie Absplitterungen oder Brüche feststellen: Ihr erster Schritt sollte sein, zu überprüfen, ob der Hochgeschwindigkeitszyklus Ihres Ofens perfekt kalibriert ist und dass das von Ihnen verwendete Zirkonoxid vom Hersteller ausdrücklich für diesen Zyklus zugelassen ist.

Letztendlich basiert erfolgreiches Hochgeschwindigkeitssintern auf einem präzise gesteuerten System, in dem Material, Ausrüstung und Prozess validiert sind, um harmonisch zusammenzuarbeiten.

Zusammenfassungstabelle:

| Aspekt | Konventionelles Sintern | Hochgeschwindigkeitssintern |

|---|---|---|

| Zykluszeit | 8-12 Stunden | 30-60 Minuten |

| Primärer Effekt | Garantierte gleichmäßige Dichte & Festigkeit | Schnelle Verdichtung mit Potenzial für thermische Spannungen |

| Haupt-Herausforderung | Lange Verarbeitungszeit | Management von Temperaturgradienten und Schrumpfungsgleichmäßigkeit |

| Ideal für | Maximale Materialintegrität & anspruchsvolle Fälle | Hochvolumige Produktion, die Geschwindigkeit erfordert |

Erzielen Sie perfekte Zirkonoxid-Sinterergebnisse mit KINTEK

Ob Ihr Labor die Geschwindigkeit des Hochgeschwindigkeitssinterns oder die garantierte Integrität konventioneller Zyklen priorisiert, die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Verbrauchsmaterialien, die für präzise thermische Prozesse entwickelt wurden.

Wir bieten Lösungen, die Dentallabore und Materialwissenschaftler unterstützen:

- Gleichmäßige Erwärmung gewährleisten: Verhindern Sie innere Spannungen und Mikrorisse mit präzise gesteuerten Öfen.

- Ihren Prozess validieren: Verwenden Sie Geräte und Materialien, die validiert sind, um harmonisch zusammenzuarbeiten und konsistente, hochfeste Ergebnisse zu liefern.

- Ihre Produktion skalieren: Steigern Sie den Durchsatz, ohne die Endqualität Ihrer Zirkonoxidkomponenten zu beeinträchtigen.

Lassen Sie nicht zu, dass Sinterherausforderungen das Potenzial Ihres Labors einschränken. Kontaktieren Sie unsere Experten noch heute über unser Formular, um die perfekte Sinterlösung für Ihre spezifischen Zirkonoxidmaterialien und Anwendungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse