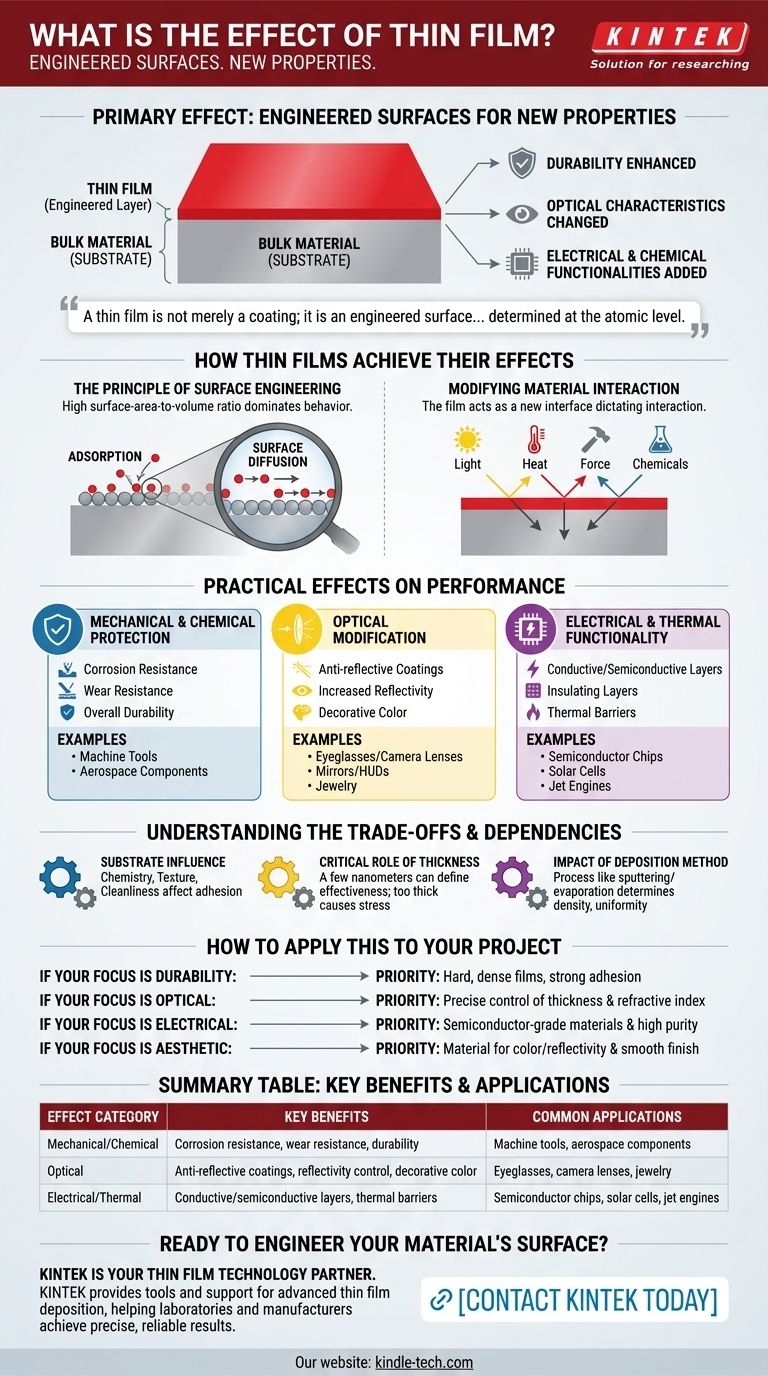

Die primäre Wirkung einer Dünnschicht besteht darin, der Oberfläche eines Materials völlig neue Eigenschaften zu verleihen, ohne dessen Kernstruktur zu verändern. Durch das Auftragen einer Schicht, die nur wenige Atome dünn sein kann, lässt sich die Wechselwirkung eines Materials mit seiner Umgebung grundlegend verändern, wodurch seine Haltbarkeit verbessert, seine optischen Eigenschaften verändert oder neue elektrische und chemische Funktionalitäten hinzugefügt werden können.

Eine Dünnschicht ist nicht nur eine Beschichtung; sie ist eine konstruierte Oberfläche. Ihre Wirkung besteht darin, ein Verbundmaterial zu schaffen, bei dem die Volumeneigenschaften des Substrats erhalten bleiben, während die Oberfläche leistungsstarke neue Fähigkeiten erhält, die auf atomarer Ebene bestimmt werden.

Wie Dünnschichten ihre Wirkung erzielen

Die Kraft einer Dünnschicht resultiert aus ihrem hohen Verhältnis von Oberfläche zu Volumen. Auf dieser Skala dominieren die Physik der Oberflächen und nicht die Volumeneigenschaften des Materials sein Verhalten.

Das Prinzip des Surface Engineering

Materialien, die auf die Größe einer Dünnschicht reduziert werden, verhalten sich anders als ihre massiven Gegenstücke. Die überwiegende Mehrheit der Atome der Schicht befindet sich entweder an der Oberfläche oder sehr nahe daran.

Diese Nähe zur Oberfläche bedeutet, dass Eigenschaften wie Adsorption (Atome haften an der Oberfläche) und Oberflächendiffusion (Atome bewegen sich über die Oberfläche) zu den bestimmenden Merkmalen des Materialverhaltens werden.

Modifizierung der Materialwechselwirkung

Die Schicht fungiert als neue Schnittstelle zwischen dem ursprünglichen Material (dem Substrat) und der Außenwelt. Diese neue Schnittstelle bestimmt, wie das Objekt mit Licht, Wärme, physikalischer Kraft und chemischen Mitteln interagiert.

Die praktischen Auswirkungen auf die Leistung

Die theoretischen Prinzipien des Surface Engineering führen zu greifbaren, hoch wertvollen Effekten in mehreren Kategorien.

Mechanischer und chemischer Schutz

Einer der häufigsten Effekte ist ein verbesserter Schutz. Die Schicht fungiert als Barriere und schützt das Substrat vor Umweltschäden.

Dies führt zu dramatischen Verbesserungen der Korrosionsbeständigkeit, Verschleißfestigkeit und der allgemeinen Haltbarkeit, weshalb Dünnschichten für Schutzbeschichtungen von Werkzeugmaschinen bis hin zu Luft- und Raumfahrtkomponenten verwendet werden.

Optische Modifikation

Dünnschichten können präzise steuern, wie Licht mit einer Oberfläche interagiert. Eine einzelne Schicht oder mehrere Schichten können so konstruiert werden, dass sie spezifische Ergebnisse erzielen.

Dazu gehören die Herstellung von Antireflexbeschichtungen für Brillen und Kameraobjektive, die Erhöhung der Reflexion für Spiegel und Head-up-Displays oder das Hinzufügen von dekorativer Farbe zu Schmuck.

Elektrische und thermische Funktionalität

Dünnschichten sind die Grundlage der modernen Elektronik. Durch das Abscheiden spezifischer Materialien können die für Geräte wesentlichen leitenden, halbleitenden und isolierenden Schichten erzeugt werden.

Dieser Effekt ist entscheidend bei der Herstellung von Halbleiterchips, Solarzellen, Touchscreen-Displays und sogar Dünnschichtbatterien. Sie können auch als Wärmebarrieren in Hochtemperaturanwendungen wie Düsentriebwerken fungieren.

Verständnis der Kompromisse und Abhängigkeiten

Die Wirkung einer Dünnschicht ist nicht garantiert; sie ist das Ergebnis eines hochkontrollierten Prozesses, bei dem mehrere Faktoren gemanagt werden müssen. Das Erreichen des gewünschten Ergebnisses hängt von einem sensiblen Gleichgewicht ab.

Der Einfluss des Substrats

Das darunter liegende Material ist nicht nur ein passiver Träger. Die Fähigkeit der Schicht, zu haften und eine geeignete Struktur zu bilden, wird direkt von der Chemie, Textur und Sauberkeit des Substrats beeinflusst. Eine schlechte Substratvorbereitung kann zum Versagen der Schicht führen.

Die kritische Rolle der Dicke

Die Schichtdicke ist eine primäre Variable. Wenige Nanometer können den Unterschied zwischen einer effektiven Antireflexbeschichtung und einer, die nicht funktioniert, ausmachen. Dickere Schichten können mehr Haltbarkeit bieten, aber auch innere Spannungen verursachen, die zu Rissen oder Delamination führen können.

Der Einfluss der Abscheidungsmethode

Wie die Schicht aufgetragen wird – sei es durch Sputtern, Verdampfen oder chemische Gasphasenabscheidung – hat einen tiefgreifenden Einfluss auf ihre endgültige Dichte, Gleichmäßigkeit und innere Struktur. Die gewählte Methode muss mit dem verwendeten Material und dem gewünschten Effekt übereinstimmen.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl der Dünnschichttechnologie sollte sich ausschließlich nach dem primären Effekt richten, den Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Priorisieren Sie Materialien und Abscheidungsmethoden, die für die Herstellung harter, dichter Schichten mit starker Haftung bekannt sind, um vor Verschleiß und Korrosion zu schützen.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Ihr Design wird sich um die präzise Kontrolle der Schichtdicke und des Brechungsindex drehen, oft unter Verwendung mehrerer, hochgleichmäßiger Schichten.

- Wenn Ihr Hauptaugenmerk auf elektrischer Funktion liegt: Sie müssen Materialien in Halbleiterqualität und hochreine Abscheidungsprozesse verwenden, um zuverlässige leitende oder isolierende Bahnen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Attraktivität liegt: Die Schlüsselfaktoren sind die Materialwahl für Farbe und Reflexionsvermögen sowie ein Abscheidungsprozess, der eine glatte, gleichmäßige Oberfläche gewährleistet.

Indem Sie verstehen, dass eine Dünnschicht eine konstruierte Oberfläche ist, können Sie die richtige Kombination aus Material, Dicke und Prozess auswählen, um Ihr spezifisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Effektkategorie | Hauptvorteile | Gängige Anwendungen |

|---|---|---|

| Mechanisch/Chemisch | Korrosionsbeständigkeit, Verschleißfestigkeit, Haltbarkeit | Werkzeugmaschinen, Luft- und Raumfahrtkomponenten |

| Optisch | Antireflexbeschichtungen, Reflexionskontrolle, dekorative Farbe | Brillen, Kameraobjektive, Schmuck |

| Elektrisch/Thermisch | Leitende/halbleitende Schichten, Wärmebarrieren | Halbleiterchips, Solarzellen, Düsentriebwerke |

Bereit, die Oberfläche Ihres Materials zu konstruieren?

Dünnschichttechnologie kann neue Leistungsniveaus für Ihre Produkte erschließen. Ob Sie verbesserte Haltbarkeit, präzise optische Kontrolle oder spezialisierte elektrische Funktionalität benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um dies zu liefern.

Als Spezialist für Laborgeräte und Verbrauchsmaterialien bieten wir die Werkzeuge und Unterstützung, die für die fortschrittliche Dünnschichtabscheidung erforderlich sind. Unsere Lösungen helfen Laboren und Herstellern, präzise, zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie Dünnschichtbeschichtungen Ihre Materialien transformieren und Ihnen einen Wettbewerbsvorteil verschaffen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Warum ist eine beheizte Labor-Hydraulikpresse für Verbundlaminate unerlässlich? Erzielung einer hohlraumfreien strukturellen Integrität

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten